Установка для термообработки осей пильных цепей

Иллюстрации

Показать всеРеферат

Изобретение относится к установке для термообработки осей пильных цепей. Цель изобретения - повышение качества обработки осей. Установка содержит лазер, механизм подачи и формированием столба деталей, установленный соосно одному из отверстий (О) 9 вращающегося в горизонтальной плоскости диска (Д) 4. Снизу Д 4 напротив О 9 имеются радиальные прорези (П) 10. Снизу Д 4 соосно одному О 9 расположен механизм вращения (МВ) детали. Установка имеет зажимное устройство 8. Деталь из механизма подачи попадает в О 9 Д 4 и подается в зажимное устройство, которое вводит деталь напротив П 10 и закрепляется в МВ. Лазерный луч направлен в П 10 на поверхность буртика детали. П 10 Д 4 совместно с МВ локализуют зону нагрева. После нагрева за счет теплопроводности происходит интенсивный отвод тепла, т.к. Д 4 и элементы МВ выполнены из материала с коэффициентом теплопроводности не ниже 150 Вт/м. К в диапазоне температур 273...1147 К. Данное устройство обеспечивает качественную закалку буртика оси пильной цепи, благодаря надежной локализации зоны нагрева не происходит нагрева места перехода между буртиком и концом оси. 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) А1 (51)5 С 21 D 1/09

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHGMV СВИДЕТЕЛЬСТВУ

Ю

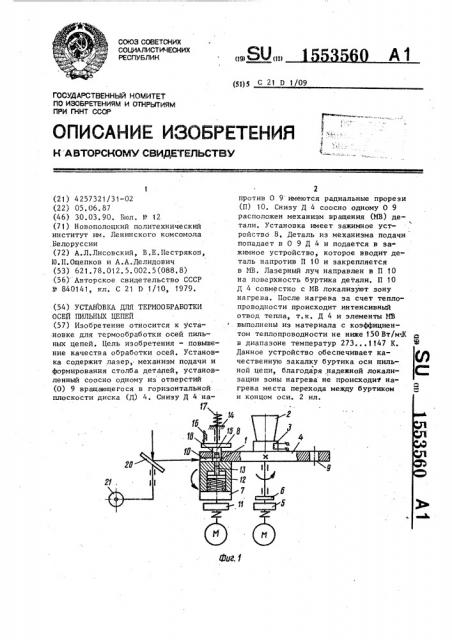

Фиг. 1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГКНТ СССР (21) 4257321/31-02 (22) 05,06.87 (46) 30.03.90. Бюл. Р 12 (71) Новополоцкий политехнический институт им. Ленинского комсомола

Белоруссии (72) А.Л,Лисовский, В,Е.Пестряков, 10.П.Ощепков и А.А.Делидович (53) 621.78.012.5.002.5(088.8) (56) Авторское свидетельство СССР

1,"- 840141, кл. С 21 Р 1/10, 1979, (54) УСТАНОВКА ДЛЯ ТЕРИООБРАБОТКИ

ОСЕЙ ПИЛЬНЫХ ЦЕПЕЙ (57} Изобретение относится к установке для термообработки осей пильных цепей. Цель изобретения — повышение качества обработки осей, Установка содержит лазер,. механизм подачи и формирования столба деталей, установленный соосно одному из отверстий (О} 9 вращающегося в горизонтальной плоскости диска (n) 4. Снизу Д 4 на2 против О 9 имеются радиальные прорези (П) 10. Снизу Д 4 соосно одному О 9 расположен механизм вращения (МВ) деL, тали. Установка имеет зажимное устройство 8, Деталь из механизма подачи попадает в О 9 Д 4 и подается в за жимное устройство, которое вводит деталь напротив П 1О и закрепляется в 1В. Лазерный луч направлен в П 10 на поверхность буртика детали. П 10

Д 4 совместно с NB локализуют зону нагрева, После нагрева за счет теплопроводности происходит интенсивный отвод тепла, т.к. Д 4 и злементы ИЗ выполнены из материала с коэффициентом теплопроводности не ниже 150 Вт/м.К в диапазоне температур 273...1147 К.

Данное устройство обеспечивает качественную закалку буртика оси пильной цепи, благодаря надежной локализации зоны нагрева не происходит нагрева места перехода между буртиком н концом оси. 2 ил.

1553560

Изобретение относится к металлурии и может быть использовано, наприер, при поверхностной закалке лазерtbsp лучом мелких деталей правильной

Геометрической формы, например осей

Пильных цепей, а также при лазерной

Химико-термической обработке и нанесении различного вида покрытий на мелкогабаритные детали. 10

Цель изобретения — повышение качества обработки осей.

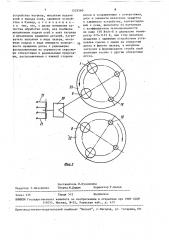

На фиг. 1 изображена кинематичесая схема установки, разрез; на иг. 2 — то же, вид сверху, 15 установка содержит механизм за-! рузки и формирования столба деталей ,1 в виде воронки 2 с электромагнитом

)3 устройство нагрева, механизм пода» и деталей 1 в зону нагрева в виде 20 диска 4 с приводом 5 его вращения с приспособлением 6 точной фиксации, Механизм 7 вращения детали и эажимное устройство 8.

Воронка 2 с электромагнитом меха- 25 ,низма загрузки и формирования столба

,деталей расположена сверху и соосно одному из отверстий в диске 4 механизма подачи деталей 1 в зону нагрева и вызода из нее„ выполненным H виде диска, периодически вращающегося в горизонтальной плоскости, Толщина дис ка равна длине обрабатываемых деталей осей. В диске 4 выполнены три и более равномерно расположенных по окружности сквозных отверстия 9,,равных

;по размеру диаметру буртика обрабаты1 наемой детали 1. На периферии диска снизу напротив отверстий 9 выполнены радиальные прорези 10 глубиной равной ширине буртика обрабатываемой детали

1, и шириной, равной диаметру отверстия в диске 4. Снизу диска 4 соосно одному из отверстий 9 расположен механизм 7 вращения обрабатываемых дета- д лей 1, состоящий из привода 11 барабана 12, содержащего по центру оси вращения подпружин нный фигурный штифт 13, служащий для зажима детали 1 и возвраB механизм подачи, Меньший диаметр этого штифта 13 равен диаметру необрабатываемого конца детали 1. Частота вращения барабана 12 регулируется приводом 11 в пределах 1...6 с .

Размеры барабана 12 выбраны с расчетом обеспечения отвода тепла от обрабатываемых деталей 1 и получения ско-— рости охлаждения закаливаемой поверхности не менее 10 К/с и зависят от

4 размеров обрабатываемой цетали 1. Зажимное устройство 8 состоит из свободно вращающегося в подшипниках 14 фигурного захвата 15 и электромагнитного привода 16 с пружиной 17, обеспечивающей отвод захвата 15 от обрабатываемой детали 1 после обработки, Захват 15 эажимного устройства 8 имеет глухое отверстие 18, равное по глубине и диаметру ненагреваемой части детали 1 ° Наружный диаметр захвата 15 зажимного устройства 8, входящего в диск 4, равен диаметру отверстий 9 в диске 4.

Для предотвращения выпадения обрабатываемых деталей 1 из диска 4 при их перемещении от механизма формирования столба деталей 1 к механизму 7 вращения и вывода их к приемному бункеру 19 снизу диска предусмотрена пластина (не показана), плотно прилегающая к диску 4.

Нагревательное устройство имеет лазер (не показан), Установка содержит поворотное зеркало 20 с электромагнитным приводом 21, который обеспечивает направление луча попеременно на одну из нескольких позиций устройства.

Синхронное включение приводов 5 механизмов подачи деталей в зону нагрева и вывода из нее, зажимного устройства 8, поворота. зеркала осуществ- ляется контакторным программным устройством, приводимым во вращение одним из приводов 11 механизма 7 вращения детали или числовым программным управлением (не показано).

Устройство работает следующим образом.

Обрабатываемые детали 1 загружаются в воронку 2 механизма загрузки и формирования столба деталей 1, где с помощью электромагнита 3 формируется столб деталей. Попадая в отверстия 9 диска 4 механизма подачи, детали 1 поштучно отделяются от столба и подаются к механизму 7 вращения, включается зажимное устройство 8, которое вводит деталь 1 буртиком начротив прорези 10 в диске 4 и закрепляет ее в барабане 12 механизма 7 вращения, утопив штифт 13 °

Лазерный луч направляется с помо- . щью поворотного зеркала 20 в прорезь

10 диска 4 на поверхность буртика детали 1. Прорезь 10 в диске 4 совместно с барабаном 12 механизма 7 вра5 15535 щения и захватом 15 эажимного устройства 8 надежно локализуют зону нагрева. После нагрева за счет теплопроводности происходит интенсивный отвод тепла от обрабатываемой детали 1, которое за счет значительной контактирующей с обрабатываемой деталью поверхности передается в окружающую среду, происходит закалка 10 поверхности буртика. После поворота оси под лучом лазера на 1...1,1 оборота поворотное зеркало 20 переводит луч лазера на вторую позицию 22 устройства, где уже находится закреплен- 15 ная эажимным устройством 8 деталь а зажимное устройство 8 позиции 23 выключается, пружина 17 отводит захват 15 зажимного устройства 8, штифт

13 механизма 7 вращения выталкивает обработанную деталь в диск 4 и она выводится диском 4 из механизма 7 вращения в приемный бункер 19, куда падает под собственным весом. Аналогично работают и другие позиции устройст-25 ва. Диски и элементы механизма вращения с зажимным устройством, контактирующие с обрабатываемой осью, выполнены из материала с коэффицнентом теплопроводности не ниже 150 Вт/м К в диапазоне температур 273...11 47 K например из меди. Применение для диска и элементов механизма вращения с зажимным устройством, контактирующих с обрабатываемой осью, материала с вы35 соким коэффициентом теплопроводности позволяет обеспечить отвод тепла и охлаждение зоны обработки металла оси

4 со скоростью не менее -10 К/с и получить микротвердость закаленного слоя, 40 например для стали 65Г (ГОСТ 14959-79) не менее Н=7000 ИПа без применения охлаждающих сред. Диапазон температур 273.. ° 1147 К выбран из расчета возможного нагрева обрабатываемых де- 45 талей при их термообработке беэ оплавления.

Размеры прорезей в диске выораны по величине зоны обработки, что позволяет совместно с механизмом вращения 50 и зажимным устройством надежно локализовать зону нагрева, исключить попадание луча лазера на переход бурти-. ка оси в галтель и образование микротрещин в этом месте, что повьнпает ка- 55 чество осей. Диск с отверстиями, диаметр которых равен диаметру буртика, позволяет в вертикальном положении без перекосов отделить обрабатываемую

60 6 ось от столба деталей и подать ее в механизм вращения. Для увеличения ко- эффициента использования луча лазера устройство выполнено многопозиционным, т.е. содержит две и более позиций, в которые входят механизм загрузки и формирования столба деталей, подачи деталей в зону нагрева и вывода иэ нее, вращения деталей с зажимным устройством. Применение нескольких пози ций позволяет переводить.луч лазера с помощью поворотного зеркала и обрабатывать оси на другой позиции, когда на соседних позициях идет смена осей, увеличивая производительность обработки.

При использовании предлагаемого устройства обеспечивается качественная закалка буртика оси пильной цепи.

За счет надежной локализации зоны нагрева не происходит нагрева и подзакалки места перехода между буртиком и концом оси и самих концов осей, что приводило к образованию микротрещин в месте перехода буртика в галтель, затруднение процесса раскатки концов оси при сборке и неплотном заполнении отверстий металлом конца оси в планке собираемой цепи. При раскатке микротрещины в месте перехода буртика оси пильной цепи в галтель развиваются, уменьшая динамическую прочность пиль- ной цепи на разрыв.

При применении предлагаемого устройства закаленный слой не выходит за пределы буртика, обеспечивается при этом микротвердость закаленного слоя, например для стали 65Г (ГОСТ

14959-79) не менее Н-7000 ИПа без применения охлаждающих сред.

Кроме того, применение для дисков механизма подачи обрабатываемых осей в зону нагрева и вывода из нее и элементов механизма вращения с зажимным

1 устройством материала с коэффициентом теплопроводности не ниже 150 Вт/м К .в диапазоне температур 273...1143 К позволяет обеспечить отвод тепла и охлаждение зоны обработки со скоростью 10 К/с беэ применения охлаждающей жидкости, что улучшает условия труда обслуживающего персонала.

Формула изобретения . Установка для термообработки осей пильных цепей, содержащая механизм загрузки и формирования столба осей, 1553560

Фиг.8

Составитель Н.Кузовкина

Техред И, Дидык Корректор Т,Палий

Редактор Т,Лазоренко

Подписное

Тираж 512

Заказ 436

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101 устройство нагрева, механизм подачи фсей и вывода осей, зажнмное устройство и бункер, отличающаяФ я тем, что, с целью повышения качества обработки осей, она снабжена механизмом подачи осей в зону нагрева и механизмом вращения деталей, нагреватель выполнен в виде лазера, меха изм подачи в виде имеющего возмож ость вращения диска с равномерно асположенными по окружности сквозныи отверстиями и радиальными прорезями, расположенными с нижней стороны диска и сопряженными с отверстиями, диск и элементы механизма вращения и зажимного устройства, контактирующие с осью, выполнены из материала с коэффициентом теплопроводности не ниже 150 Вт/м К в диапазоне температур 273-1143 К, при этом механизм вращения с зажимным устройством установлен соосно с одним из отверстий диска в фокусе лазера, а механизм загрузки и формирования столба осей размещен соосна с другим отверстием диска.