Способ холодного прессования при изготовлении резистивного нагревателя

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике. Цель изобретения - повышение качества нагревателя с изоляцией на основе натуральной слюды и легкоплавкого стекла путем повышения его механической и электрической прочности. В процессе двухстадийного холодного прессования нижний слой прессуют при давлении (3 - 6)<SP POS="POST">.</SP>10<SP POS="POST">-4</SP> МПа. Это обеспечивает образование площадки для укладки бескаркасного нагревательного элемента с одновременной переориентацией частиц слюды изоляционного слюдяного материала. Весь нагреватель прессуют при давлении 30 - 35 МПа, что обеспечивает получение брикета, подвергаемого в дальнейшем горячему прессованию под давлением и отжигу. 4 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4258532/?4-07 (22) 08.06,87 (46) 30,03..90. Бюл. N - 12 (71) Государственный всесоюзный проектный и научно-исследовательский институт неметаллорудной промышленности (72) В,Г.Гаврилов, В.С.Стариков, B.Ï.Òèòàåç, A.В.Корчинский и Н.В,Великов (53) 621, 365.48, 002. 2 (088.8) (56) Авторское свидетельство СССР

N 1139367, кл. Н 05 В 3/10; 1980.

Патент Ст, Германии Р 414862„ кл. 21 h 2/01, 1925. (54) СПОСОБ ХОЛОДНОГО ПРЕССОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ РЕЗИСТИВНОГО НАГРЕBATFЛЯ

Изобретение относится к электротехнике, в частности к технологии изготовления плоского резистивного электронагревателя.

Цель изобретения — повышение качества электронагревателя с изоляцией га основе натуральной слюды и легкоплавкого стекла путем повышения механической и электрической прочности, Чтобы исключить перемещение элемента в поперечном направлении первоначальное прессование производят только той части брикета, на которой располагается нагревательный элемент, Кроме того, для исключения

2 (57) Изобретение относится к элек тротехнике. Цель изобретения — повы шение качества нагревателя с изоляцией на основе натуральной слюды и легкоплавкого стекла путем повышения его механической и электрической прочности. В процессе двухстадпйного холодного прессования нижний слой прессуют при давлении (3-6) ° 10 Г1Па, -Ф

Это обеспечивает образование площадки для укладки бескаркасного нагревательного элемента с одновременной переориентацией частиц слюды изоляционного слюдяного материала. Весь нагреватель прессуют при давлении

30-35 УПа, что обеспечивает получение брикета, подвергаемого в дальнейшем горячему прессованию под давлением и отжигу. 4 ил. перемещения параллельных ветвей проволочного нагревательного элемента одна относительно другой их скрепляют, например, тремя узкими бумажными полосками, которые в дальнейшем сгорают.

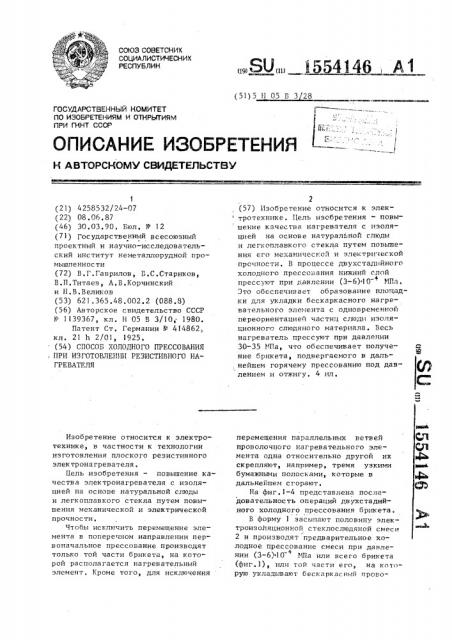

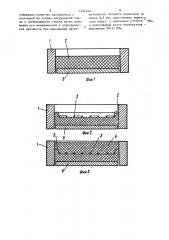

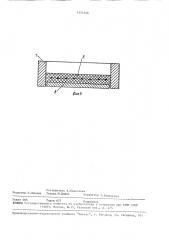

На фиг.1-4 представлена последовательность операций двухстадийного холодного прессования брикета.

В форму 1 засыпают половину электроизойяционной стеклослюдяной смеси

2 и производят предварительное холодное прессование смеси при давлении (3-6)10 Г1Па или всего брикета (фиг.1), или той части его, на которуго укладывают бескаркасный прово1554146 лочный элемент 3 (фиг.2), Давление подбирают из условия обеспечения механической прочности слюдоматериала созданием переориентации частиц слюды. После укладки элемента засыпают оставшуюся смесь 4 (фиг,3) и производят холодное прессование при давлении 30-35 МПа, Полученный брикет 5 извлекают выталкивателем 6 fp (фиг.4) и подвергают нагреву, при изготовлении нагревателя из натуральной слюды и легкоплавкого стекла, и отжигу.

Пример. На приспособлении формуют проволочный бескаркасный нагревательный элемент из нихрома

Х20Н80 диаметром 0,3, состоящий из восьми параллельныХ ветвей, которые скреплены тремя бумажными полосками 20 шириной 10 мм. В форму засыпают 2 кг .смеси тонкоизмельченной натуральной слюды мусковит и легкоплавкого стекlpga в соотношении 60 слюды, 40 стекла и производят предварительное 25 холодное прессование смеси при давлении 5 ° 10 " NIa. В образовавшееся углубление укладывают проволочный бескаркасный нагревательный элемент, засыпают еще 2 кг смеси и производят холодное прессование при давлении

35 ИПа. Полученный брикет извлекают, нагревают до 700 С в течение 2 ч (при этой температуре бумажные полоски сгорают) и подвергают горячему прессованию в форме, разогретой до

350 С, а затем постепенному отжигу при 130 С в течение 1,5,÷. После отжига производят механическую обра ботку нагревателя, Аналогично изготовлено десять нагревателей с различными диаметрами нагреватщтьного элемента (от 0,15 мм до 1,2 мм) с давлением прессования первого слоя от 2 ° 10 до l 30 MIIa, 45

В предлагаемом способе в первой стадии прессования формируют площадку, на которую укладывают проволочный бескаркасный нагревательный: элемент.

Удельное давление прессования ниж него слоя (3-6110 .NIa обеспечивает возможность укладки элемента при условии, чтоон не должен проваливать - ся вслюдостеклянную смесь, аслюдяная смесь переориентирована на поверхности слоя параллельно плите пресса.

Удельное давление свободно положенной нихромовой проволоки на площадку при диаметрах 0,3-1,0 мм составляет (3-6) ° 10" NDa, Чем меньше давление предварительного прессования, тем однороднее структура нагревателя.

Принято удельное давление предварительного прессования в 10 раз большим, чем удельное давление от собственного веса проволочного нагревательного элемента и (5-7) ° 10 раз меньшим, чем окончательное давление холодного прессования, Давление на второй стадии прессования

30-35 ИПа выбрано из условия получения механически прочного брикета, который затем для создания монолитного плоского нагревателя из указанного изоляционного материала подвергают горячему прессованию од давлением и отжигу. Брикет нагревают до 680-700 C, в течение 1,5—

2 ч, после чего брикет прессуют в форо ме, разогретой де 350-360 С под дав лением 35-40 ИПа. После прессования производят отжиг брикета при 130150 С в течение 1 1-2 ч.

Результаты измерений сопротивления изоляции после погружения в воду и механической прочности готовых нагревателей, изготовленных согласно предлагаемому способу, показывают возможность запрессовки нагревательного элемента диаметром не менее

0,3 мм без смещения н нарушения изоляции с отсутствием трещинообразования при :давлении (3-6) ° 10 МПа прессования первого слоя, что и обеспечивает повышение его электрической и механической прочности.

Изготовленные согласно предлагаемому способу нагреватели могут применяться в любых объектах, где влаж" ность достигает 100 . и возможно прямое попадание воды, в частности в сельскохозяйственных и промышленных . помещениях.

Формула изобретения

Способ холодного прессования при изготовлении резистивного нагревателя, при котором первоначально в форму засыпают нижний. слой электроиэоляционного материала, прессуют его, устанавливают на него проволочный бескаркасный нагревательный элемент, засыпают верхний слой электроизоляционного материала и прессуют весь нагреватель, о т л и— чающий с я тем, что, с целью

15541 повышения качества нагревателя с изоляцией на основе натуральной слюды и легкоплавкого стекла путем повышения его механической и электричес5 кой прочности при выполнении нагре46 6 вательного элемента диаметром не менее 0,3 мм, прессование нижнего

4 слоя ведут с давлением (3-6) 10 МПа, а прессование всего нагревателядавлением 30-35 ИПа.

1554146

Составитель А.Ходатаева

РедактоР С.Лисина ТехРед M.Дидык КоРРектоР З,Лончакова

Заказ 466 Тираж 677 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "1!атент", г, Ужгород, ул, Гагарина, 1О1