Катализатор для получения метана из оксидов углерода и водорода и способ его приготовления

Иллюстрации

Показать всеРеферат

Изобретение касается каталитической химии, в частности получения катализатора для синтеза метана из оксидов углерода и водорода, что может быть использовано для очистки газов от оксидов углерода. Цель - повышение активности и термостабильности катализатора. Последний готовят совместным соосаждением нитратов никеля, циркония и алюминия в присутствии алюмината кальция под действием NA<SB POS="POST">2</SB>CO<SB POS="POST">3</SB>. При этом соотношение нитратов должно быть таким, чтобы обеспечивалось соотношение (в пересчете на оксиды), мас.%: оксид никеля 25-45 оксид кальция 2-5 диоксид циркония 3,5-47 и AL<SB POS="POST">2</SB>O<SB POS="POST">3</SB> - до 100. Алюминат кальция используют в диспергированном виде с размером частиц 40-50 мк. После отделения осадка его сушат, прокаливают, формуют и обжигают при 850-950°С 10 ч. Эти условия повышают активность катализатора при метанировании в диапазоне 260-760°С за счет лучшей термостабильности (800°С). 2 с.п. ф-лы, 1 табл.

И ., 1(1(СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (1% (Ш

1554962 А 1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4149734/23-04 . (22) 18.11.86 (46) 07.04.90. Бюп. Х 13 (72) К. В. Параскевопуло, А.А. Рылов, З,В.Кобзева и В.Д.Морена (53) 66.097.3 (088.8) (56) Hok. К.В. et al. — Thermally

and mechanically stable catalysts

for steam reforming and methanation

А new concept in catalytic design.

Preparation of catalysts, 3-th Intern. Symp. Elseevier. — Amsterdam, 1983, р. 291-298.

Патент Англии Ф 1520464, кл. С 07 С 1/04, опублик. 1978.

Дэисько В.А. Основы методов приготовления катализаторов. — Новосибирск; Наука, 1983, с. 154.

Авторское свидетельство СССР

"Ф 374900, кл. В 01 J 23/78, 1970. (54) КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МЕТЛНА ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (57) Изобретение касается каталитиИзобретение относится к катализаторам для синтеза метана из оксидов углерода и водорода и способам их получения и может быть использовано в производстве метана и в очистке газов от оксидов углерода.

Целью изобретения является увеличение активности получаемого катапи-! затора в температурном диапазоне 260(6550 С и повышение термостабильности

У (51) 5 В 01 J 23/78 37/03, С 07 С 1/04

2 ческой химии, в частности получения катализатора для синтеза метана иэ оксидов углерода и водорода, что может быть использовано для очистки газов от оксидов углерода. Цель повышение активности и термостабильности катализатора. Последний готовят совместным соосаждением нитратов никеля, циркония и алюминия в присутствии алюмината кальция под действием Na. При этом соотношение нитратов должно быть таким, чтобы обеспечивалось соотношение (в пересчете на оксиды), мас.7: оксид никеля 25-45; оксид кальция 2-5; диоксид циркония 3,5-47 и A1 0э — до 100.

Ачюминат кальция используют в диспергированном виде с размером частиц

4". -.50 мк ° После отделения осадка его сушат, прокаливают, формуют и обжигают при 850-950 С 10 ч. Эти условия повышают активность катализатора при метанировании в диапазоне 260

760 С за счет лучшей термостабиль ности (800 С) . 2 с.п. ф-лы, 1 табл.,за счет дополнительного содержания нового компонентв в определенном соотношении и дополнительной операции по термообработке.

Пример 1. 121,9 r Ni(NO>)za

< 6 Н О, 52 6 r ZrO(NO>) 2 Н Ь и 330 r Al(NO ) ° 9 Н О растворяют, при 60-70 С в 1,5 л Н О с добавлением 0,35 л концентрированной азотной кислоты, разбавляют до 2 л и при пе1554962 ремешивании добавляют 16,4 r мелкодисперсного алюмината кальция с размером Частиц менее 40-50 мк. Затем о в течение 15-30 мин при 45-50 С добавляют 1800 мп раствора Na СО с

5 концентрацией 152,8 г/л. Полученную суспензию перемешивают в течение 2 ч, затем осадок отфильтровывают и промывают дистиллированной Н О до отсутствия NG -ионов. Сушат при !00" о з е

110 С 16 ч и прокаливают при 400 С

16 ч. Затем массу измельчают, смешивают с 2Е поливинилового спирта и

3Х графита, таблетируют в гранулы

5 х 5 мм и обжигают при 900 С 10 ч.

Полученный катализатор имеет состав,. мас.7 NiO 26,0; СаО 3,6, ZrO<

20, Al О остальное.

Пример 2. Катализатор получают в условиях примера 1 только изменяют соотношения компонентов: нит рат никеля 118,7 r, нитрат циркония

9,2 г, нитрат алюминия 544,4 r, кон,центрированная НИОКР 150 мп, алюминат кальция 9,5 г, р" ñòâîð соды 1900 мл.

Полученный катализатор имеет слес дующий химический состав, мас.7:

NiO 25,3; СаО 2, 1; ZrO<3, 5; А1 0 остальное.

Пример 3. 9,8 г оксида алю.миния, предварительно прокаленного при 800 С в течение 20 ч, 11,4 ã . алюмината кальция и 56,4 г диоксида циркония совместно измельчают до размера частиц менее 40-50 мк. Полученную тонкодисперсную смесь порошков суспендируют в 1 л дистиллированной воды при перемешивании, температуре

40-50 С и рН 8,5-9,0. Затем продолжая перемешивание, одновременно приливают растворы азотно-кислого никеля (165,6 г Ni(NO ) ° 6 Н О в 2,4 л воды) и соды (151 г Иа СОЭ в 1 л воды) в течение 1 ч, при температуре

45-50 С и постоянном рН 8,5-9,0, что достигается регулированием скорости слива растворов, Перемешивание продолжают после окончания слива раст- 0 воров в течение 2 ч. Полученный осадок отфильтровывают и промывают дистиллированной водой до отсутствия ионов NO> в промывных водах, сушат при 100-1100С 16 ч и прокаливают при

370-400 С также 10 ч. Прокаленную массу измельчают, смешивают с 2X графита и таблетируют в гранулы 5 5 мм.

Таблетки обжигают при 850-950 С 10 ч.

Полученный катализатор имеет следующий химический состав, мас.X:

И1.0 35,3, СаО 2,1; ЕгОд 47,0; А1 0> остальное.

Пример 4. 2114 r нитрата никеля Ni(NO>) ° 6 Н О и 52,6 г нитрата циркония агО(ИОз) 2Н О раство2 ряют при 60-70 С в 1 л дистиллированной воды с добавлением 150 мп концентрированной азотной кислоты.

В полученный раствор суспендируют предварительно измельченную смесь тонкодисне сных порошков (12,9 r оксида алюминия и 28,1 r алюмината кальция) . Затем медленно приливают раствор соды с концентрацией 176,5 г/л, доводя рН в осадителе до 7,3. Осажо дение проводят при 50 С в течение

20 мин. После окончания осаждения перемешивание продолжают 2 ч.

Полученный осадок отфильтровывают и промывают дистиллированной водой до отсутствия ионов NO> в промывных водах. Сушат при 100-110 С 16 ч и прокаливают при 400 С также 16 ч, Прокаленную массу измельчают, смешивают с 2Х графита и таблетируют в гранулы 5 " 5 мм. Таблетки обжигают при 900 С 10 ч.

Полученный катализатор имеет следующий химический состав, мас.7.: NiO

45 0 СаО 5,3 ZrO< 20 0 Al<0> остальное.

Пример 5. Катализатор получают в условиях примера 4 только изменяют соотношение компонентов: нитрат никеля 173,9 r нитрат циркония

10 1 г, концентрированная HNO> 200 мп, А1 0 5 r, алюминат кальция 14,! r.

Катализатор имеет состав, мас.3:

NiO 45,0; СаО 5,0; ZrO< 44; А1 0з остальное.

Пример 6. Катализатор получают в условиях примера 4 при следующем соотношении компонентов, r: нитрат никеля 96,6, нитрат циркония

101,0, концентрированная НИО 150 мп, А1 0 23, алюминат кальция 14,1.

Катализатор имеет состав, мас.3:

NiO 25; СаО 5; ZrO< 47; А1 0з остальное.

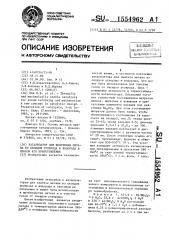

Активность образцов определяют при атмосферном давлении, объемной скорости сухого газа 5000 ч и температурах 260-650 С. Предварительно кае тализаторы восстанавливают чистым водородом при 400 С. и той же объемной скорости в течение !0 ч. Затем на ка962

5 1554 тализатор подают газовую смесь следующего состава, об.X: СО 10; СО 10;

СН 10, Н < 70. Состав газовои смеси определяют после 30 ч работы ката5 лизатора до и после реактора хроматографическим методом. Состав газовой смеси соответствует I ступени метанирования хемотермической системы при 650 С, для которой и разработан предлагаемый катализатор.

Для определения термостабильности образцы перегревают в токе рабочей газовой смеси в течение 10 ч и снова определяют активность. 15

Результаты определения активности известных и предлагаемых катализаторов представлены в таблице.

Диапазон температур определения активности соответствует требуемым ус- 20 ловиям Х ступени метанирования в хемотермической системе конверсия мета-" ,на — метанирование, исходя иэ которой катализатор должен обладать достаточ". но высокой активностью (работать при 25 низких температурах) и высокой тера мостабильностью (800 С) на случай превышения температуре в метанаторе и иметь достаточно высокую активность при 650 С.

Таким образом, предлагаемый катализатор имеет более протяженный температурный диапазон каталитической активности (от 260 до 650 С, т ° е. 390 С) по сравнению с извест ными (200 С) .

Ф.о р м у л а и з о б р е т е н и я

1. Катализатор для получения метана из оксидов углерода и водорода, 40 содержащий оксиды нн .= Isx+ кальцгя и алюминия, отличающийся тем, что, с целью увеличения активности в температурном диапазоне 260а

650 С и повышения термостабильности катализатора, он дополнительно содержит диоксид циркония при следующем соотношении компонентов, мас.7:

Оксид никеля 25-4 5

Оксид кальция 2-5

Диоксид циркония 3, 5-47,0

Оксид алюминия Остальное

2. Способ приготовления катализатора для получения метана из оксидов углерода и водорода путем совместного соосаждения соединений никеля, циркония и алюминия из раствора их нитратов действием карбоната натрия с последующим отделением образовавшегося осадка, его сушкой, прокаливанием иформованием, отлич а ющи и с я тем, что, с целью получения катализатора с увеличенной активностью в температурном диапазоне 260-650 С

Ю и повышенной термостабильностью, осаждение ведут в присутствии диспер гированного алюмината кальция с размером частиц менее 40-50 мкм и после формования проводят обжиг при 850 о

950 .С в течение 10 ч, при этом нитраты никеля, циркония, алюминия и алюминат кальция берут в таком количест-! ве, .чтобы обеспечить следующее их соотношение в катализаторе в пересчете на оксиды, мас.7:

Оксид никеля

Оксид кальция

Диоксид циркония

Оксид алюминия

15549б2

Состав исходного газа

1 кипе

Образцы

Состав сухого гвзв на выходе нз реактора, об.t ратуо, ра, До перегрева

Восле перегрева

СО, 1со (И, Известные каталнзвторы

Ni - Al

95 99 666 10 2

9,8 6,7 65,4 15,6 2,4>

Ni — Al - Ссз

9,2 9,5 67,4 13,2

9,2 9,5 67,4 13,2 0,5

Ni — Al — C r — Ca 9,0

9,8 69,4 10,7

8,3 9,7 67,9 13 2 0,8

Ni - А1 — С»

9>9 10 1 70>5 8,5!

2>6 2 > 9 59.6 24>5 0>4

9,8

Катализатор по патенту Вепнкобрнтанпн Р 1529464

9,0

69,4 !0,8

9,0 9,8

9,0 9,8

9,0 6,7

9,0 7,2

9,0 9,8

9,0 9,5

9,0 7,2

9,0 8,2

69,4

69,4

64>З

66,4

69,4

69,1

66,4

67,6

10,6 1,0

10,8 1,0

16,2 0,8

16,5 0,9

tO 8 1,0..

l li3 1, 1

166 V,S

14,5 0,8

Катализатор попа- 9,0 тенту Ctts р 4002658 с

9,8 69,4 10,8

53,0 0,2

59,3

9>7 703 96

0,1 260

4OO

650

9i4 0,1

7,5 0,3

9,9 4,9

39,5 51,0

31,5 60,6

59,1 26,1

9,7 0,0

7>7 0,2

36,6

32,8

0,4 260

400

650

8,9 0,1

7,2 0,2

9,S 5,1

9770193

10,5

34,3 56, 7

40>З 62,3

58,2 26,6

9,7 0,0

7,7 0,2

36,6

32,8

53,5 0,2

59,3

0,3

l0,О 70,7 9 3

0,О 260

400

650

9,9 0,1

7,5 0,3

9, 7 4,9

38,8 51,2

30,6 61,6

57,5 27,9

48,4 0>2

60,4

I0,4 0,1

7,4 0,3

40,7

31 9

6,4 0,0

77,4 О,З

36,4 54,t

29,7 60,8

56 3 29,5

27,9

30,3

65,7

62,0

10070793

0,0 260

400

650

9,4 OiO

9,2 0,3

9,7 4,5

65,7

62,3

36>5 54,2

29,5 60,9

56,3 29,3

6,4 0,0

7,4 О,З

27,9

30i0!

0,0 70,7 9,3

0,0 260

400

650

9,2 О,I

9,! 0,2

9,7 4,5

0,3

0,2

40i3 48,5

30 3 62,4

58,3 27, 1

0,7

9,7 0,0

7,7 0,3

36,6

32,7

53 5 0,2

59,3

0,0 260

400

650

10, 0,4

7,t 0,2

9,6 5,0!

0,О 70, 7 9,3

Hok R.8. et аl. Thermally and mechanically Stalls Catalysts for Steam t(eforming and metbanation. А пет> Conte!>t

Ьз Catalytic DesiSn. - ргератвс1оп of catalysts, 3-& Intern. Бутар. Elseevien. - Amsternam, 1963, р. 291-296.

Составитель Т.Белослюдова

Редактор И.Горная Техред Л.олийнык Корректор Э.Лончакова

Заказ 518 Тираж 414 Подписное

БНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

Оредлагзепыл катапнзатор

Ni — Al - 7 — Се 10,3 (Ni0 26,0! . >Ое 20,0, Cs0 3,6; Л1еОэ ocTaëüaое)

Ni - Лl - Zr - Cs (NIO 25,3; усО> 3,5;

СаО 2>1, А1тОэ остальное)

Ni - Al — Zr †Са 9,9 (NiO 35,3, ZrOs 47,0;

СвО 2>1, AlsOs ссталъное)

Ni - Аl " 2т — Са 9,9 (NiO 45,01 2тО 20,0;

СаО 5>31 АlзОэ осталъное)

Ni — Al — Zr - Са 9,9 (NiO 45 0; 7r0s 47 ° 01

Саб 5,0; АlтОэ остальное)

Ni - Al — Zr - Са 9,9 (Ni0 25,0, 7.гО 47,0>

Саб 5>0 А1тбэ остальное) 3,8 260

4>00

650

0,5 260

400

650

l, l 260

400

650

f,O 260

400

650

1,0 260

400

520

650

1,0 260

400

500

650

8, 0,1

7,7 0,0

9,:. 10 1

7, 0,0

5,8 0,0

9,2 9,5

3,4, 1

5, 1 0,0

9,0 9,8

I0,5 0,2

,2 0,0

9. IOi l

9,(9,8

9,0 8,9

9,0 6, 7

9,0 7,2

9,0 9,8

9,0 9>5

9,0 7,2

9,0 8,1

17,4 66,6

26,9 58,2

64, 1 11,4

28,5 73,6

23,9 69,9

67,4 13,2

16,3 79,6

28,2 66,0

69,4 10,7

39,4 41,8

25,4 67,3

70,5 8,5

69,4 10,8

68, 1 13,0

64, 3 18,2

66,4 16,5

69,4 10,8

69, 1 11,2

66,4 16,6

67>8 14,3

7,8

7,1

5,2

0,8

0,2

0,5

0,7

0,1

0,9

0,9

0,1

OiS

1,0

1 i 0

0,8

0,9 I 0

1,2

0,8

0,8