Способ получения проката

Иллюстрации

Показать всеРеферат

Изобретение касается обработки металлов давлением, а именно к прокатному производству. Цель изобретения - увеличение выхода годного путем уменьшения концевой обрези и повышение качества проката путем снижения брака по анизотропии механических свойств. Способ состоит в том, что литую заготовку формируют свободной от центральной ликвидационной зоны в два этапа. Сначала отливают предварительный слиток в форме полого цилиндра, затем разделяют его на слитки под деформацию, образуя его боковые грани плоскостями, проходящими через ось предварительного слитка вдоль образующей, а верхнюю и нижнюю грани - наружной и внутренней образующими предварительного слитка, и обжимают, задавая слиток в деформирующий инструмент выпуклостью вверх. Способ позволяет снизить брак по анизотропии механических свойств и увеличить выход годного на 9,7-10,2%. 2 табл., 4 ил.

союз советсних

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„ИИВВВ А (51)5 в 21 в 1/00

МЕД p3 1 "А"

Ы111О 1

Изобретение относится к обработке металлов давлением, а именно к прокатному производству.

Цель изобретения — увеличение выхода годного путем уменьшения концевой обрези и повышение качества проката путем снижения брака по анизотропии механических свойств.

Способ получения проката включает формирование литой заготовки и дальнейшую ее деформацию. Литую заготовку формируют свободной от центральной ликвационной эоны в два этапа: сначала отливают предварительный слиток в форме полого цилиндра, затем разделяют его на слитки под деформацию, боковые грани которых образуют плоскостями, проходящими через ось предваГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4362251/23-02 (22) 12.01.88 (46) 07.04.90. Бюл. М 13 (72) P,М. Нуреев, А.Б. Гросман, H,Ä. Афанасьев и С.Е. Якимов (53) 621.771.04 (088.8) (56) Бородулин Г,М., Мошкевич Е,И.

Нержавеющая сталь. — М.: Металлургия, 1973, с, 210-213, 294-299. (54) СПОСОБ ПОЛУЧЕНИЯ ПРОКАТА (57) Изобретение касается обработки металлов давлением, а именно прокатного производства. Пель изобретения — увеличение выхода годного путем уменьшения концевой обрези и повышение качества проката путем снижения брака по анизотропии механи2 ческих свойств. Способ состоит в том, что литую заготовку формируют свободной от центральной ликвационной зоны в два этапа. Сначала отливают предварительный слиток в форме полого цилиндра, затем разделяют его на слитки под деформацию, образуя его боковые грани плоскостями, проходящими через ось предварительного слитка вдоль образующей, а верхнюю и нижнюю грани — наружной и внутренней образующими предварительного слитка, и, обжимают, задавая слиток в деформирующий инструмент выпуклостью вверх.

Способ позволяет снизить брак по анизотропии механических свойств и увеличить выход годного на 9,7-10,2Х.

4 ил,, 2 табл. рительного слитка, верхнюю и нижнюю грани — наружной и внутренней образующими предварительного слитка, и обжимают, задавая слиток в деформирующий инструмент выпуклостью вверх.

При отливке полого слитка на первом этапе за счет улучшения условий охлаждения и кристаллизации достигается получение более мелкозернистой структуры литого металла. Поэтому при дальнейшей прокатке требуется меньше проходов для измельчения литой структуры, следовательно, уменьшает- юеФ ся утяжка концов раската, увеличивает. ся выход годноro, Кроме того, за счет получения более мелкозернистой равномерной структуры полого слитка уменьшается анизотропия механических

1554998 свойств вдоль и поперек волокон проката. Коэффициент анизотропии Ко приближается к единице: 8z

К

Ge где 0 — предел прочности поперек

2 волокон (ц, — предел прочности вдоль воло-10 кон.

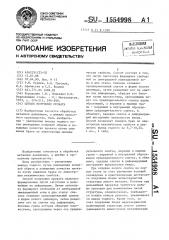

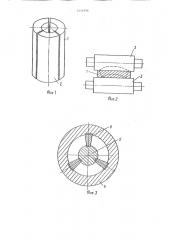

На фиг.l показан предварительный полый слиток, разделенный на слитки под деформацию;на фиг.2 — схема прокатки слитка в валках; на фиг.3— изложница и дорн, соединенные между собой клиновидными перемычками; на фиг.4 — схема прокатки слитка в валках с разными диаметрами (в верхнем и нижнем);

Способ осуществляют следующим образом.

По первому варианту отливают предварительный слиток в форме полого цилиндра 1, разделяют его вдоль об- 25 раэующей по плоскостям, проходящим через ось полого слитка, на слитки 2 под деформацию. Далее полученные слитки нагревают, задают в валки 3 или ковочные бойки выпуклостью вверх и прокатывают или куют до устранения кривизны слитка. Затем цеформацию о производят с кантовкой на 90 до по" лучения промежуточной заготовки в виде сляба (фиг.2 ). Сляб подвергают. дальнейшей прокатке на сорт в многоручьевых калибрах с разделением на отдельные заготовки или на ленту и

Листа

Разделение предварительного поло- 40 го слитка можно производить также путем заливки жидкого металла в зазор между иэложницей 4 и дорном 5, соединенными между собой клиновидными .перемычками 6, вставленными во взаи- 4 мопротивоположные пазы в изложнице и дорне вершиной к дорну (фиг,3).

Согласно второму варианту жидкий металл заливают в образованную изложницей 4 и дорном 5 полость. Затем во взаимопротивоположные пазы в е изложнице и дорне вставляют перемычки

6. После извлечения полученные слитки прокатывают в валках или деформируют в ковочном инструменте, располагая их выпуклостью кверху.

Согласно третьему варианту отливают предварительный полый слиток с наружным диаметром, равным его высоте. Затем разделяют его на слитки 2 под деформацию.

Прокатку полученного слитка осу-. ществляют, задавая н валки с разными диаметрами, причем слиток располагают так, что верхний валок 6 с меньшим диаметром воздействует на выпуклую поверхность слитка, а образующие слитка параллельны образующим валков

7 и 8.

П р и м å ð. Из стали марки

09Х15НЯИ изготавливают ленту толщиной 0,2 мм и шириной 195 мм, Для получения заготовки под ленту в виде сляба размером 135 420 мм отливают методом ВДП два предварительных полых слитка с наружным диаметром

600 мм, внутренним диаметром 300 мм и длиной 1900 мм, Затем предварительные слитки разрезают кислородным резаком вдоль образующей на три слитка, причем плоскости реза располоо жены под углом 120 ° Слитки под деформацию нагревают до Т = 1210 С и прокатывают на блюминге за 11 проходов на размер 135 420 мм.

Прокатку производят следующим образом. Слитки задают в валки выпуклостью вверх и обжимают на гладкой бочке до устранения кривизны, затем о кантуют на 90 и прокатывают. в ребровых проходах для придания слябу прямоугольной формы, затем вновь кан-; о туют на 90 и прокатывают до получения окончательных размеров. Норма отреза составляет для верха lO, для низа 1,5 .

Для сравнения были прокатаны два круглых сплошных слитка, отлитых по известному способу диаметром 600 мм, длиной 1900 мм, Слитки были прокатаны на блюминге до сечения 135к420 мм за 23 прохода с промежуточными кантовками. Норма отреза составила для верха l б ., для низа З ..

Увеличение нормы отреза происходит оттого, что для переката круглого сплошного слитка на прямоугольный сляб требуется большее количество проходов, т ° е. велика степень суммарной деформации, вследствие чего увеличивается утяжка концов, так называемая бахрома, что снижает выход годного.

Сравнительные данные приведены в табл.1..

1554 998

Предлагаемый способ

Известный способ

Масса

Получено годного т

Масса

Выход годного, X

Получено годного т

Выход годного

Уа слитка, т слитка, т

0,79

0,806

3,5

3,48

3,11

3,06

0,89

0,88

4,5

4,51

3,56

3,63

Та блица 2

Предлагаеиый способ

Известный способ

Направление

Брак по аниОтноси- Козффительное циент

Козффициент аниБрак по аниОтносиПредел прочнос,6, кг/ин

Предел рочости

Ge, г/мм волокон тельное удлинение о, Ж зотропни Й удлинение о

Е зотропии,Е зотропии,тропин

6з, К

G8, бе

К

Рь

0,63

Поперек G 131,6

7,6

Из таблицы видно, что выход годного эа счет уменьшения концевой обрези повышается в среднем на 8,67, Для сравнения аниэотропии механических свойств ленты, прокатанной из заготовок, полученных по известному и предлагаемому способу, слябы обеих партий прокатали на стане 810 на ленту толщиной 3,0 мм и шириной

200 мм. После этого подкат обеих партий докатали на реверсивном стане и 20-валковом стане 400 до толщины

0,2 мм и ширины 195 мм. Из полученной ленты вырезали образцы на испытания.

Результаты испытаний и разбраковки по свойствам приведены в табл.2, Иэ табл.2 видно, что брак по анизотропии снижается в среднем на 1,7%.

Вдоль G, 128,9 9,1 1,02

Таким образом, предлагаемый способ позволяет увеличить выход годного путем уменьшения концевой обрези

5 и снижения брака по аниэотропии механических свойств на 9,7-10,2Х.

Формула изобретения

Способ получения проката, включающий отливку цилиндрического слитка и его прокатку, о т л и ч а ю щ и йс я тем, что, с целью увеличения выл ода годного путем уменьшения концевой обрези и повышения качества проката путем снижения брака по анизотропии механических свойств, слиток отливают полым и производят его

20 продольную резку на заготовки. ! Та блица1

125,3 8,7 0,91 2,34

ll4,5 5,8! 554990!

554998

Составитель N. Блатова

Редактор В. Петраш Техред M.Õoäàíè÷ Корректор Т. Палий

Заказ 520 Тираж 406 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГК1ГГ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðoä, ул . Гагарина, 101