Способ обработки изделий из тонкого листа

Иллюстрации

Показать всеРеферат

Изобретение относится к производству листовых деталей путем штамповки и термической обработки и может быть использовано при изготовлении при изготовлении закаленных тонколистовых деталей из труднодеформируемых сплавов. Цель изобретения - расширение технологических возможностей штамповки труднодеформируемых сплавов и повышение их качества. Заготовку, размещенную в полости штампа, подвергают электронагреву со скоростью 100...2000°С/с и одновременно растягивают до напряжений в ней, не превышающих предел текучести материала. На конечной температуре нагрева производят сжатие со скоростью 3...8 м/с и охлаждение изделия в штампе. Управление нагревом заготовки производят с помощью фотопирометра, оптическая ось которого направлена на участок заготовки, расположенный в полости штампа. 2 ил.

„„SU„, 1555010

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1"ОСУДАРСТЭЕННЫЙ НОМИТЕТ

Il0 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

Я И 1 ИНТ СССР (21) 4347893/31-27 (22) 22,12,87 (46) 07,04.90. Бюл, 13 (71) Архангельский лесотехнический институт нм, В.В.Куйбышева (72) Б.C,Орлов, С,С.Моданов, Г.N.Êëûêîâ и И.О.Думанский (53) 621,982,5 (088,8) (56) Авторское свидетельство СССР

У 624683, кл, В 21 D 3/16, 22.09.75.

1 (54) СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТОНКОГО ЛИСТА (57) Изобретение относится к производству листовых деталей путем штамповки и термической обработки и может быть использовано при изготовлении закаленных тонколистовых деталей

Изобретение относится к обработке металлов давлением, а именно к способам производства листовых деталей путем штамповки, и может быть использовано при изготовлении закаленных тонколистовых деталей иэ труднодеформируемых сплавов, Цель изобретения — расширение технологических возможностей штамповки деталей as тонкого листа и повьппение их качества.

Способ осуществляется путем установки иэделия в полость штампа, электронагрева изделия в штампе до температуры 900...1300 С,приложения сжимающей нагрузки и охлаждения иэделия в штампе, при этом одновременно с нагревом производят растя(g1)g В 21 0 1/00, С 21 D 8/00

2 из труднодеформируемых сплавов. Цель изобретения — расширение технологи- ческих возможностей штамповки труднодеформируемых сплавов и повышение их качества. Заготовку, размещенную в полости штампа, подвергают электронагреву со скоростью 100 °,, 2000 С/с и одновременно растягивают до напряжений в ней, не превьппающих предел текучести материала. На конечной температуре нагрева производят сжатие со скоростью 3, °, 8 м/с и охпаждение изделия в штампе. Управление нагревом заготовки производят с помощью фотопирометра, оптическая ось которого направляется на участок заготовки, расположенный в полости штампа. 2 ил. жение изделия до напряжений, не превьпиающих предела текучести материала изделия, нагрев осуществляют со скоростью 100.. ° 2000 С/с, а сжатие— со скоростью 3...8 м/с.

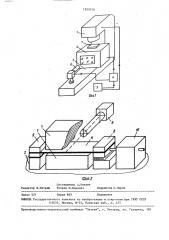

На фиг,1 представлена схема устройства для реализации способа; на фиг.2 — газовая камера.

Устройство содержит пресс 1,корпус 2 с газовой камерой 3, блок 4 электронагрева заготовок, блок 5 управления и фотопирометр 6. Внутри газовой камеры 3 расположен штамп 7 и электроконтактные зажимы — подвижный

8 и неподвижный 9, Подвижный зажим связан с механизмом натяжения 10 заготовки 11. На корпусе установлен фотопирометр 6, оптическая ось кото1555010

1500 рого направлена на участок заготовки,, расположенный в полости штампа,обра- зованной разведенными в исходном положении матрицей и пуансоном. Для обеспечения гарантированного и равномерного заполнения газовой камеры инертным газом или ее вакуумирования камера выполнена герметичной и снабжена газораспределительной систе- !О мой, Механизм натяжения заготовки,служащий для компенсации" теплового удлинения заготовки.при ее нагреве и сохранения ее планшетности и ориентации, обеспечивает создание изменяющегося по определенному закону усилия, приложенного к подвижному электроконтактному зажиму. Закон изменения усилия растяжения выбран таким, 20 чтобы напряжение в заготовке не превышало предела текучести материала при данной температуре нагрева, т.е. исключено появление пластической деФормации и разрыв заготовки, 25

Заготовка 11 устанавливается в электроконтактные зажимы 8 и 9 так, что проходит через полость штампа.

Газовая камера 3 закрывается, и ее полость заполняется инертным газом или вакуумируется, После этого включается электронагрев заготовки, который проходит в автоматическом режиме по заранее введенной программе. При .нагреве фотопирометр 6 постоянно снимает сигнал температуры с участка заготовки, расположенного в полости штампа ?. В процессе нагрева заготовки ее планшетность подцерживается с 40 помощью механизма растяжения заготовки, связанного с подвижным электроконтактным зажжлом 8, После окончания процесса нагрева включается привод пресса, отключающий нагрев и производящий операцию штамповки, при этом закалочное охлаждение производится

Формообразующими элементами штампа.

После разведения штампа, удаления изделия и облоя устройство готово к но- 50 .вому циклу обработки.

Пример. Экспериментальная проверка способа проведена на лабораторной установке, в которой скорость пуансона 3...8 м/с, масса подвижных частей штампа 10 кг, энергия штамповки — до 640 Дж, нагрев заготовки — электроконтактный, скорость нагрева заготовки 100...2000 С/с, время изотермической выдержки 0,1...10 с, температура нагрева заготовки

900...1300 С, защитная среда — аргон, размер штампуемых деталей 95 х х 65 мм, толщина заготовок — до 1 мм, Изготовлено несколько партий закаленных штампованных изделий типа упру" гих элементов из ленты стали 60С2А (толщина 0,3...0,5 мм).

Свойства материала изделий после их обработки: твердость Н!1 42О предел упругости бо оо предел прочности

5, MIa 2300 усталостная прочность ь,МПа 1000 относительное удлинение при разрыве 3, Ж 9...!О

Применение указанных режимов обработки дает возможность получения ультрамелкозернистых структур металла заготовки с повышенной прочностью и упругостью, а также помогает избежать появления высоких закалочных напряжений и коробления изделия.

Формула изобретения

Способ обработки изделий из тонкого листа, включающий установку изделия в полость штампа, электронагрев его в штампе, припожение к изделию усилий сжатия и последующее охлаждение в штампе, о т л и ч а ю щ и й— с я тем, что, с целью расширения технологических возможностей штамповки деталей,из тонкого листа и повышения их качества, одновременно с нагревом изделие растягивают до нап ряжений, не превышающих предела текучести материала иэделия, при этом нагрев производят со скоростью

100. 2000 С/с, а сжатие - со скоростью 3...8 м/с, ! 555010

Составитель 3, Копаев

Редактор В.Петраш Техред И.Ходаиич Корректор С,Черни

Тираж 603

Заказ 521

Подписное

ВНИИПИ Государственного комитета по изобретениям и откр гням при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101