Способ формообразования изделий с симметричными концевыми участками

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к кузнечно-штамповочному производству, и может быть использовано при получении изделий с симметричными концами. Цель изобретения - повышение качества изделий, увеличение стойкости штампового инструмента и снижение энергоемкости. Конец изделия со стороны приложения активного деформирующего усилия в каждом поперечном сечении подвергают большему обжатию, чем в соответствующем сечении противоположного конца изделия. Это позволяет избавиться от несимметричности течения выдавливаемого металла. 4 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4303977/31-27 (22) 07.09.87 (46) 07.04.90. Бюл. № 13 (71) Всесоюзный заочный машиностроительный институт (72) А. Л. Воронцов (53) 621.73(088.8) (56) Охраменко Я. М. Технология кузнечно-штамповочного производства. — М.:

Машиностроение, 1976, с. 290.

Изобретение относится к обработке металлов давлением, а именно к кузнечноштамповочному производству, и может быть использовано при получении изделий с симметричными концами.

Цель изобретения — повышение качества изделий, увеличение стойкости штамповочного инструмента и снижение энергоемкости.

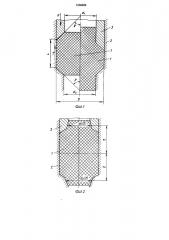

На фиг. 1 показано слева положение заготовки в матрице в момент начала выдавливания, а справа — в ходе выдавливания; на фиг. 2 — изделие с концами переменного диаметра; на фиг. 3 — изделие с полыми концами; на фиг. 4 — изделие с уменьшением по ходу выдавливания обжатия конца изделия со стороны приложения активного деформирующего усилия; на фиг. 5 — полое изделие с использованием оправки, включающим ее принудительное перемещение в направлении активного деформирующего усилия..80» 1555034 А1 (51)5 В 21 J 5/00, В 21 К 21/00

2 (54) СПОСОБ ФОРМООБРАЗОВАНИЯ

ИЗДЕЛИЙ С СИММЕТРИЧНЫМИ КОНЦЕВЫМИ УЧАСТКАМИ (57) Изобретение относится к обработке металлов давлением, а именно к кузнечно-штамповочному производству, и может быть использовано при получении изделий с симметричными концами. Цель изобретения — повышение качества изделий, увеличение стойкости штамповочного инструмента и снижение энергоемкости. Конец изделия со стороны приложения активного деформирующего усилия в каждом поперечном сечении подвергают большему обжатию, чем в соответствующем сечении противоположного конца изделия. Это позволяет избавиться от несимметричности течения выдавливаемого металла. 4 з. п. ф-лы, 5 ил.

Способ осуществляется следующим образом.

Заготовку 1 (фиг. 1) загружают в приемный участок матрицы 2, диаметр которого равен D. После этого к верхнему торцу заготовки с помощью пуансона 3 прикладывают деформирующее усилие P.

В результате заготовка 1 распрессовывается, а на поверхности контакта между ней и матрицей длиной 1 возникает сила трения Т, противодействующая активному усилию P.

Вследствие этого до нижнего торца заготовки доходит лишь меньшая часть активного деформирующего усилия, что и приводит к преимущественному течению металла в сторону верхнего торца с незначительным затеканием в сторону нижнего. Для устранения этого величина обжатия нижнего конца, зависящая от его диаметра dq, выбирается меньше по сравнению с величиной обжатия верхнего конца, зависящей от его диаметра 4, т. е. для формообра1555034

10 зования нижнего конца требуется меньшее усилие, чем для формообразования верхнего, что и компенсирует разницу приходящихся на эти концы деформирующих усилий, обусловленную трением. Варьируя величины d и dq, определяющие соотношение обжатий концов, легко подобрать их таким образом, чтобы обеспечить симметричное течение металла одновременно в оба конца изделия. После окончания выдавливания и получения изделия с симметричными концами без ограничения истечения и без проталкивания заготовки относительно матрицы отштампованное изделие извлекают из матрицы известным способом, например с помощью выталкивателя.

Разницу обжатия концов изделия иа. ходят из соотношения е — е — (!) iA L

4 „3 1+-co&3") р„й 2. где ei — величина обжатия концевого участка заготовки со стороны приложения активного деформирующего усилия; е величина обжатия противоположного концевого участка заготовки;

D — диаметр приемного участка матрицы;

1 — длина поверхности контакта между заготовкой и приемным участком матрицы; у — угол между образующей конического участка матрицы и осью матрицы;

p, — коэффициент трения между заготовкой и матрицей.

Таким образом, при использовании предлагаемого способа для получения изделий со сплошными цилиндрическими концами по соотношению (1) определяют необходимую разницу обжатий, которую затем обеспечивают соответствующим выбором размеров полостей истечения с учетом того, что

При этом d i должен быть меньше

Если изделие имеет концы переменного диаметра (фиг. 2), то аналогично необходимо обеспечить условие di(Z)(di (Z) во всех соответствующих друг другу поперечных сечениях на расстоянии Z от оси поперечной симметрии изделия. Аналогично, варьируя диаметры подвижного 3 и неподвижного 4 пуансонов (фиг. 3), можно обеспечить симметрию истечения и при выдавливании изделий с полыми концами.

Поскольку длина 1 (фи г. 1) и, соответственно, сила трения в процессе выдавливания постепенно уменьшаются, то для поддержания симметрии истечения не только в начальной стадии выдавливания, но

55 и в дальнейшей стадии, целесообразно также постепенно уменьшить перепад между усилиями истечения в активный и пассивный каналы инструмента, что можно осуществить, влияя на величину усилия за счет уменьшения обжатия верхнего конца изделия путем соответствующего увеличения диаметра di, закон изменения которого можно подобрать экспериментально. При таком уменьшении обжатия распорные давления между концами заготовки и выходным участком матрицы уменьшаются, что вызывает соответствующее уменьшение силы трения между ними.

При выдавливании изделий со сквозной полостью для выравнивания истечения можно дополнительно использовать активные силы трения, перемещая оправку 5 (фиг. 5) в направлении усилия деформирования, т. е. помогая тем самым металлу течь вниз, и препятствуя истечению в зоне приложения активного деформирующего усилия, т. е. вверху.

При выборе разницы обжатий верхнего и нижнего концов необходимо стремиться к тому, чтобы изделие не дорабатывалось, так как вследствие недостижимости идеальной симметрии для этого достаточно уложиться в заданное поле допуска на концы изделия. Например, для изделия (фиг. 3) диаметр di можно выбирать по максимально допустимому с учетом допуска размеру, а d — по минимально допустимому.

Пример. Осуществляют выдавливание сплошного изделия из стали 10, фосфатированной и омыленной с добавлением дисульфата молибдена. Диаметр центральной части изделий равен 20 мм, диаметр концов — 10 мм (по номиналу) . Длина заготовки, контактирующей с приемной частью матрицы, равна 40 мм. Угол конусности матрицы 45, коэффициент трения между заготовкой и матрицей ц=0,05. По соотношениям (1) и (2) найдено, что

dz/di=1,17. В соответствии с этим диаметр пуансона 3 (фиг. 1) выбран равным 10 мм, а диаметр матрицы dz равным 11,7 мм. В процессе штамповки наблюдается одновременное симметричное течение металла в обе стороны. Усилие составляет 1630 МПа на единицу поверхности изделия. Дефектов на поверхности изделия нет. До номинального размера нижний диаметр легко доводится калибрующим редуцированием.

При выдавливании изделия по известному способу удельное усилие составляет в момент окончания штамповки 1780 МПа, при этом на поверхности изделия имеются продольные царапины вследствие проталкивания его относительно матрицы.

1555034 где е — е —

D—

Формула изобретения

Осуществляют также выдавливание изделия с симметричными полыми концами из нержавеющей стали 12Х18Н9Т. Предварительно сталь подвергают закалке при 1050С в воде. Изделие имеет гладкую цилиндрическую поверхность снаружи диаметром

20 мм. Внутренний диаметр полого конца у верхнего торца, к которому прикладывают активное усилие, получают по верхнему отклонению поля допуска равным

13,55 мм (т. е. обжатие составляет 84,8%); диаметр внутренней полости конца у нижнего торца (фиг. 3) получают по нижнему отклонению поля допуска равным 13,47 мм (т. е. обжатие соста вляет 83%) . Высота исходной заготовки — 14 мм. Максимальное усилие на единицу площади составляет 2100 МПа. Прн выдавливании наблюдается одновременное симметричное течение металла в оба конца. Изделие имеет гладкую поверхность без утяжки, надрывов и трещин и полностью соответствует предъявляемым требованиям.

Для сравнения получают изделие по известному способу путем выдавливания полостей одинакового диаметра 13,52 мм (по средней части поля допуска), т. е. с одинаковым обжатием 84,2%. Наблюдается несимметричное течение сначала интенсивно в верхний конец, а после полного его оформления — в нижний с проталкиванием сформированной части изделия относительно матрицы. В результате изделие имеет трещинки и царапины по наружной поверхности, а на внутренней поверхности в области перемычки толщиной 2 мм наблюдается утяжина глубиной порядка 1 мм. Прн этом усилие возрастает до 2340 МПа.

1. Способ формообразования изделий с симметричными концевыми участками, включающий размещение заготовки в матрице и приложение к одному торцу заготовки активного деформирующего усилия, отличающийся тем, что, с целью повыше6 ния качества изделий, увеличения стойкости штамповочного инструмента и снижения энергоемкости, концевой участок заготовки со стороны приложения активного деформирующего усилия в каждом поперечном сечении подвергают большему обжатию, чем в соответствующем сечении противоположного концевого участка заготовки.

2. Способ по п. 1, отличающийся тем, что величину обжатия концевого участка о со стороны приложения активного деформирующего усилия по ходу выдавливания уменьшают.

3. Способ по п. 1, отличающий ся тем, что при выдавливании полых изделий

15 используют полую за отовку, в которую помещают оправку, при этом оправку прннудительно перемещают в направлении действия активного деформирующего усилия.

4. Способ по п. 1, отличающийся тем, что разницу обжатий выбирают в преде20 лах значений верхнего и нижнего отклонений поля допуска на концы изделия.

5. Способ по и. 1, отличающийся тем, что обжатие концевого участка сплошного изделия со стороны приложения ак25 тивного деформирующего усилия ведут с превышением обжатия противоположного концевого участка на величину (е2 и

4и1У

D(+ ) 1 3 1+сОзф величина обжатия концевого участка заготовки со стороны приложения активного деформирующего усилия; величина обжатия противоположного концевого участка заготовки; диаметр приемного участка матрицы; длина поверхности контакта между заготовкой и приемным участком матрицы; угол между образующей конического участка матрицы и осью матрицы; коэффициент трения между заготовкой и матрицей.

1555034

1555034

Составитель И. Акифалия

Редактор И. Шулла Техред И. Вврес Корректор О. Кра янова

Заказ 522 Тираж 497 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! I 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4 5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина. IO I