Способ изготовления зубчатых колес из углеродистой стали

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и предназначено для изготовления зубчатых колес, работающих при отсутствии или ограниченном количестве смазки. Цель изобретения - повышение долговечности колес. Способ включает выбор смолы с содержанием углерода менее 0,25%, изготовление колеса, закалку от температуры Т<SB POS="POST">H</SB>=920{1-0,21[C(K+1)]/0,8K+0,02}<SP POS="POST">.</SP>C где C - содержание углерода в стали K - коэффициент соотношения мартенситных и ферритных фаз. 0,22≤K≤0,43 при C*980,16 1,93С - 0,076 ≤K ≤0,43 пРи 0,16≤ C ≤ 0,25. Способ позволяет улучшить прирабатываемость колесных пар. 1 табл.

00O3 CQBETCHHX

CNI

РЕСПУБЛИК (Ю (111 (gg)$ С 21 1 9/32

ГОсзЯ(4РстбинЯый КОмитет

1 1РИ FIGHT CGA

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АЬТОРСНОМУ СЮИДВ ЮЪСТВУ (21) 4316165/31-02 (22) t6.10.88 (46) 07.04.90. Бюл. Ф 13 (71) Институт проблем надежности н долговечности машин АН БССР (72) С.А.Шлопак, М.Г.Морозов, В.Л.Басинюк, И.М,Морозова и Н.Ф.Андрюценко (53) 621.785.79(088.8) (56) Анурьев В.И. Справочник конструктора-машиностроителя. Т.2. — М.:

Машиностроение, 1982, с.419-425.

Тайц Б.А. Производство зубчатых колес. Справочник. — М,: Машгиз, 1963, с.610-. 615.

Изобретение относится к машиностроению, конкретнее к изготовлению зубчатых колес технологического оборудования, работающих в условиях отсутствия или ограниченной смазки при больших удельных давлениях и высоких относительных скоростях скольжения.

Цель изобретения — повышение долговечности колес путем улучшения их аитифрикционных свойств, П р и и е р. Для изготовления колес выбирают углеродистую сталь с содержанием углерода менее 0,257, кон,кретнее сталь 20, и уточняются (по сертификату или лабораторяям способом) содержание в ней углерода (для данного примера 0,2X). Изготавливают

2 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ИЗ УГЛЕРОДИСТОЙ СТАЛИ (57) Изобретение относится к машиностроению и предназначено для изготовления зубчатых колес, работающих при отсутствии или ограниченном количестве смазки. Цель изобретения — повышение долговечности колес. Способ включает выбор смолы с содержанием углерода менее 0,25Х, изготовление колеса, закалку от температуры Т

920(1-0,211С(К+1)) /0,8K+0,02) С, где

С вЂ” содержание углерода в стали; Ккоэффициент соотношения мартенситных и ферритных фаз. 0,224 К 0,43 при

С а 0,16 1,93С-0,076 cй К с0,43 при

О, 16 и С "- О, 25. Способ позволяет улучшить прирабатываемость колесных пар.

1 табл. зубчатое колесо, исходя иэ конкретно.го содержания углерода в стали из одного иэ следующих соотношений: прн С и 0,16 0,22 а Кй0,43; (1) при О,lác С -0,25 1,93С— — 0,076 К 0,43, (2) где К вЂ” коэффициент соотношения мартенситных и ферритных фаэ, выбирают конкретное значение К (например, из выражения (2), при этом для С 0,2

0,386й К й0,43, а наиболее рационально К = 0,4, которое надежно обеспечивается известными средствами контроля температур, так как структура состоит иэ 25-293 мартенсита и 7175Х феррита.

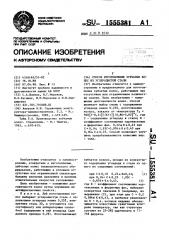

155538) Предлагаазезй способ

Иокаэателв

ЗЬзестяаэ конструкана

Известный способ

0pNNO÷áNNO и О,ЭЗ К 0,43 t K 0,42

К - 0,1В К О 22

ГВ числителе тернообрабатнзаемаэ по яризедеязезн способам сталь

Брояэа 45+ Став 45+ Сталь 15+ сталь 20 сталь 45 сталь 20

Сталь 20+ Сталь 15+ Сталь 20+ сталь 20 сталь 20 стала 20

Сталь 25+ сталь 20

71атернал зубчатой

NOPhl

Сталь 20+ стала 20

727

Врана зазернаяиа прнработкн коятролируетса по знбрОакустической актизяостн

740

Температура закалки, С взо

765

765

740

775

0,4В 0,56

Брена приработка, ч

2, 4-3

0,56

0,34

0,44

0,27 о,г

О,1З

0,064 о,обг

О,22

0> I4 о,о»

О>15

Лняейн>ЗЗ износ зубьев эа 25 ч асзазтаяяй, NN

0,056

1Ъ>иейнза1 язяос зубваа нзнерн» ется на дзнзнтезза Окруззззсти

6,0 йесунаэ спо- ° 1 7-2,4 собноств смазки> кгс/зез

6>Э

7,4

5,1-6>4 5 ° 1

6,2

Определеа методом затука наего износа

5,6 р мюзз > кгс н AN С

490

310 ззо

190

510

Определено но азнеиеазез НОНаоста ара скза змааанн рабОчяк поаеркяостей

Определяют температуру нагрева зуб.— чатого колеса при закалке, равную

Т» = 762 С. Осуществляют нагрев зубчатого колеса до Тl, = 762 С, выдержку (4-5 мин), охлаждение в воду, низкий отпуск зубчатого колеса при

200 С.

Конкретные режимы обработки и полученные свойства колес приведены в 30 таблице. Также в таблице указаны свойства колес после обработки по известному способу {закалка от температуры 830 С после выдержки 5 мин, отпуск при 200 С Ь течение 40 мин). 15

При реализации предлагаемого способа приводит низкий отпуск при 200250 С. Уровень механических свойств после закалки стали l5 от 760 С в воду и низком отпуске при 200 С состав- 20 ляет: (Эз 720 — 790 МПа, 67ТЗ = 530—

590 ИПау 47 !ЗЖ, 9 = 37X (в состоянии поставки бз = 510 МПа, G7- =" 330 NIa Р 24X, g = 65%).

Использование предлагаемого спосо- 25 ба обеспечивает не только не уступающие бронзе характеристики несущей способности, но и снижение виброакустической активности и сокращение срока прирабатываемости передачи и увелнче- 30 ние дс1пговечности.

Предлагаемый способ позволяет получить в зубчатых передачах, работающих при больших удельных давлениях и высоких относительных скоростях скольжения в условиях отсутствия нли ограни35 ченной смазки, более высокую чем у зубчатой пары сталь — бронза работоспособность при улучшении таких важных характеристик как прирабатываемостьз несущая способность смазки и виброактивность. При этом зубчатое колесо с предлагаемой структурой феррит-мартенсит эффективно работает в паре с шестерней или червяком из углеродистых сталей 35-50 со структурой феррит-мартенсит с соотношением фаэ

К 0,06-0,6 или со структурой сорбит.

Это позволяет снизить в 2,4-2,8 раза ебестоимоеть передачи и исключить из ее конструкции такой остродефицитный дорогостоящий материал как бронза.

Формула изобретения

Способ изготовления зубчатых колес иэ углеродистой стали, преимущественно с содержанием углерода менее 0,25X., включающий закалку рабочего профиля зубьев и низкий отпуск, о т л и ч аю шийся тем, что, с целью повышения долговечности колес путем улучшения их антифрикциониых свойств, закалку рабочего профиля зубьев осуществляют после нагрева до температуры

Т11, определяемой из соотношения

Т„= 920 (3-0,2 ®+ ), С, где С - содержание углерода в стали, 7;

К вЂ” коэффициент соотношения мартенситных и ферритных фаз;

ОТ22 К 0,43 при С 0,16;

i,93Ñ-0,076» К< 0,43 при

О, }6 С « 0,25.

6 йродолмение таблицы! 55538 !

Примечаю а

Покааатель

0,54

0>62

0,44

0,48

0,56

0,61

43 5 43

40,5 . 40,5 42,S 43

46 биброактив- 42 вость, в84

2В,4

98 l01 69

112

44,6

Составитель В.Русаненко Редактор Н.Рогулич Техред М.Ходанич Корректор М. Макс 304и30ине и

Заказ 539 Тирам 5!! йодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауь2ская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Умгород, ул. Гагарина, 101

Отиоситель-: 10,4 иак склоивость к сквативаюва

Ьолтовечиость до виб 48 ракоаки иэиоса 0,25 w, Ч твав йввестаа1 Щицалатеюезв сзособ

tp7E слособ

° °

E 01Ü 1 и 0,22 Ж ОДЗ)В 6,43 ГК 0,42 В

0IIDOlWIOIO иа лолосковьк обраэвак истовою савве стива дебориавив