Способ получения горючего газа из отходов

Иллюстрации

Показать всеРеферат

Изобретение относится к способу получения горючего газа из отходов путем пиролиза и позволяет повысить эффективность. Согласно изобретению отходы прессуют в комки или гранулы размером 1 - 50 мм, доводят до содержания сухой субстанции по меньшей мере 75% и непосредственно затем подают в обогреваемый барабан для полукоксования, в котором образуется газ полукоксования, отделяющийся от остаточных веществ, например золы и других мелких частиц. Полученный газ полукоксования в газопреобразователе при подаче воздуха и в присутствии раскаленного угольного слоя разлагается в горючий газ. Отходы предварительно разделяют на влажную фракцию и легкую фракцию, при этом легкую фракцию прессуют в брикеты, комки или гранулы и дегазируют посредством пиролиза, а влажную фракцию подают на биогазовую установку для образования метана. 6 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1556543

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К llATEHTV

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4355175/23-26 (86) РГТ/ЕР 86/00472 (08.08.86) (22) 15.02,88 (31) P 3529445.0 (32) 16.08.85 (33) 1 Е (46) 07. 04.90. Бюл. И 13 (71) ПКА Пюролюзе Крафтанлаген ГмбХ (?ЭЕ) (72) Бернд Михаэль Вольф (DE) (53) 628 ° 544(088.8) (56) ЕР N 0126407, кл, С 10 В 53/00, 1984. (54) СПОСОБ ПОЛУ lЕНИЯ ГOP104EГО ГАЗА

ИЗ ОТХОДОВ (57) Изобретение относится к способу получения горючего газа из отходов путем пиролиза и позволяет повысить эффективность. Согласно изобретению

Изобретение относится к способу получения горючего газа иэ отходов путем пиролиза.

Цель изобретения — повышение эффек. тивности способа.

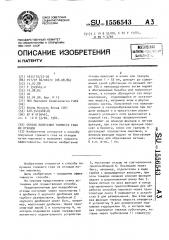

На чертеже представлена схема установки для осуществления способа.

Предназначенные для переработки отходы поступают через транспортер 1 в дробилку 2 крупного дробления для грубого размельчения, Дробилкой 2 крупного дробления может быть, например, молотковая дробилка. Через тран" спортный желоб 3 и транспортер 4, на котором отделяется скрап посредством магнитного отделительного устройства (51) 5 С 10 В 53/00, С 02 1 11/О4, 0

2 отходы прессуют в комки или гранулы размером 1 - 50 мм, доводят до содержания сухой субстанции по меньшей мере 754 и непосредственно затем подают в обогреваемый барабан для полукоксования, в котором образуется гаэ полукоксования, отделяющийся от остаточных веществ, например золы и других мелких частиц, Полученный газ полукоксования в газопреобраэователе при подаче воздуха и в присутствии раскаленного угольного слоя разлагается в горючий газ. Отходы предварительно разделяют на влажную фракцию и легкую фракцию, при этом легкую фракцию прессуют в брикеты, комки или гранулы и дегазируют посредством пиролиза, а влажную фракцию подают на биогазовую установку для образования метана.

6 з.п. ф-лы, 1 ил.

5, поступают отходы на сортировочное приспособление 6. Последнее может быть, например„ отделителем в виде . гребня с вращающимися вальцами, при этом тяжелая овощная влажная фракция падает в расположенный внизу бак 7.

Более легкая по весу фракция в конце сортировочного приспособления для обработки способом пиролиза через транспортную ленту 8 подводится к устрой- «В» ству 9 для размельчения. При этом еще (Ц раз фракция тяжелых веществ отводится.

К устройству 9 для размельчения подключен гидроциклон 10, в котором еще раз отделяются тяжелые субстанции, которые через трубопровод 11 совместно

1556543 с влажной фракцией из бака 7 и через трубопровод 12 подводятся к биогазовой установке 13. От гидроциклона 10 легкая фракция поступает в термошне5 ковый пресс 14, в котором легкая фракция посредством фрикционного прессования при 110-150 С размельчается в гранулят величиной 1-50 мм. Гранулят перез барабанный шлюз 15 поступает в 10 барабан 16 для полукоксования, где о при температуре 450-600 С вырабатывается газ полукоксования, который через отводной трубопровод 17 и пылеотделительное устройство 18 подводится к высокотемпературному газопреобразователю 19, в котором осуществляется переработка или соответственно преобразование газа полукоксования посредством угольного слоя, Подготовленный газ поступает после прохода через теплообменник 20 к водооросительной колонне 21, воздуходувке 22 и к очистному циклону 23 через каплеотделитель

24 и газопровод 25 к газгольдеру 26, 25

Последний необходим для выравнивания колебаний газа. При поступлении слишс . ком большого количества газа через добавочный трубопровод 27 излишний газ может быть отведен к устройству 28 Зп сгорания, От газгольдера 26 газ поступает на газовый двигатель 29, соединенный с генератором 30. Через отводной трубопровод 31 сгоревшие отходящие газы направляются в дымовую трубу 32.

Через трубопровод 33 газопреобразователь 19 получает воду и через питатель 34 кокс. Зола отводи1ся через выходной трубопровод 35. для экономии энергии может быть также предусмотрен трубопровод 36 возврата кокса. От газопровода 25 ответвляется дополнительный трубопровод 37, который ведет к газовой горелке 38, служащей для 45 подачи тепла на барабан 16 для полу. коксования. В период фазы пуска форсунка 39 для жидкого топлива служит для разогревания барабана для полукоксования. Позднее (в период эксплуата- 50 ции) необходимая для барабана для полукоксования потребность в тепле может быть покрыта исключительно с по- .. мощью горелки 38, Отходящая при очистке газа промы55 вочная вода поступает s бак 40 для промывочной воды и непосредственно в фильтрующее устройство 41. Отделенwe твердые вещества в фильтрующем устройстве 41 поступают через трубопровод 42 в бак 43 для золы, в который поступает также зола из газопреобразователя 19. Остаточные вещества через выходной трубопровод 44 отводятся из бака 43 для золы и через систему запитывания, предпочтительно через барабанный шлюз 15, возвращаются в барабан 16 для полукоксования. Этот возврат имеет преимущество, которое состоит в том, что полициклические ароматические углеводороды, например флуоратен, пирен, бензо-а-антра кен, хризен, которые во время крекинг-процесса газа полукоксования могут быть образованы в.газопреобразователе и в основном связаны с частицами твердого вещест ва отделенного фильтровального осадка из фильтрующего устройства 41 для очистки газа, в процессе пиролиза вновь расщепляются на соединения более низкого молекулярного веса, в то время как остающиеся твердые вещества через устройство отделения пыли и вывод для остаточных веществ пиролиза в основном выделяются из цикла пиролиза. В данном случае требующий контроля вывод твердых веществ из установки для пиролиза осуществляется только в одном месте. Очищенная промывочная вода поступает из фильтрующего устройства 41 через обратный трубопровод 45 после прохождения через колонну 46 охлаждения вновь в водооросительную колонну 21. Часть очищенной промывочной воды вводится в установку 47 нейтрализации промывочной воды, в которую также через трубопровод 48 поступает конденсат вторичного пара из термошнекового пресса 14, поскольку он предпочтительно через трубопровод 49 может быть подведен к предварительному резервуару 50 биогазовой установки. От установки 47 нейтрализации промывочной воды поступает промывочная вода в установку

51 обработки загрузки циркуляционной водой. Известным образом осуществляется химическая очистка промывочной воды посредством соответствующих химикалиев, которые через трубопроводы

52 поступают в установку 51 для обработки. В качестве химикалиев для этой цели применяются, например, Na0H., Н Од, Я О и т.д. Промывочная вода через циркуляционный трубопровод

53 проходит через воздушный фильтр

54 для удаления пены, при этом отхо5 15565 дящие газы через трубопровод 55 отводятся через дымовую трубу 32.

Химически и механически очищенная вода поступает из установки 51 обработки загрузки циркуляционной водой через трубопровод 55 в предварительный резервуар 50 для биогазовой установки. В предварительный резервуар 50 поступают также через трубопровод 12 влажные овощные отходы. Таким же образом в предварительный резервуар по требованию могут быть добавлены отстойный шлам, сырой компост и т.д. по стрелке 56. Остаточное вещество пиролиза, содержащее повышенную составляющую углерода, поступает через трубопровод 57 подобным образом в предварительный резервуар 50. Составляющая углерода s остаточном веществе 20 пиролиза может быть переработана более, чем на 80 биологически в метан„

Конденсат вторичного пара через трубопровод 49 прямо или после прохождения установки 51 обработки загрузки циркуляционной водой и трубопровода 55 поступает в предварительный резервуар 50. В конденсате вторичного пара содержатся равным образом фенолы и/или другие углеводороды, 30 которые могут быть переработаны биологически. Равным образом конденсат вторичного пара содержит аммоний и может в качестве гидролизного вещества подводиться к биогазовой установке.

От предварительного резервуара 50 предназначенные для переработки в биогазовой установке 13 вещества поступают в гидролизную ступень 58. K гидролизной ступени 58 примыкает крупно- 40 габаритный противоточный теплообменник

59, получающий тепло через трубопровод

60 для горячей воды, который ответвляется от колонны 46 охлаждения установки очистки промывочной воды, В тепло- 4S обменнике 59 субстрат доводят до преимущественной для биогазифицирования температуры 22 С в зоне запитывания в о первую фазу ферментера (биогазовой установки). В днище 61 метантенка ус- 50 тановлен нагревательный змеевик 62, подсоединенный к трубопроводу 60 для горячей воды для увеличения температуры в зоне метана метантенка до 33-

37 С. Таким образом, избыточное тепло из установки для пиролиза применяется для биогазовой установки I3. В подводимой через трубопровод 55 промывочной воде также имеется еще тепло43 6 вая энергия, которая подобным образом используется биогазовой установкой и в большей степени увеличивает рентабельность биогазовой установки,так как обычные без теплообмена биогазовые установки зимой потребляют до 50 ь вырабатываемых ими энерг оносителей для покрытия собственных потребностей в тепле.

Биогазовая установка 13 смонтирована обычным образом. Она может быть фазораздельной биогазовой установкой, при этом в средней шахте 63 в верхней зоне поддерживается нормальная кислотная фаза, в то время как в нижней зоне имеет место фаза уксусной кислоты.

Вокруг средней шахты находится снаружи фаза метана, которая обеспечивает полное отсутствие кислорода, так как разложение кислорода осуществляется уже в кислотной зоне. Возникающий метан отводится через трубопровод 64 для метана и через буфер 65 и компрессор 66 подводится к газопроводу 25 или к установке для промывания газов установки пиролиза (для очистки от

HrS в случае необходимости). Остаток брожения из ферментера (биогазовой установки 13) выносится с 44 сухой субстанции через плавающие всасывающие трубопроводы 67 и подводится к устройству 68 предварительного обезвоживания и, таким образом, доводится до содержания сухой субстанции около

201. Содержащиеся в остатке брожения твердые вещества посредством пресса

69 для сухого прессования доводятся до 8Я сузой субстанции, оставшаяся вода брожения собирается в сборнике

70 и по требованию направляется к установке 51 обработки или напрямую в канализацию. Отделенные в установке

5I обработки загрузки циркуляционной водой вещества поступают через трубо" провод 71 в установку для очистки сточных вод.

С помощью известного способа без

-особого загрязнения окружающей среды из отходов регенерируется способный к использованию газ, при этом, в частности, не возникает высоких затрат, связанных с обработкой сточных вод, хотя высокое содержание аммония в сточных водах является нежелательным.

Одновременно при этом достигается от" носительно высокий коэффициент полезного действия, причем можно иметь . экономию энергии на 503 и более.

1556543

Сущностью способа является низкотемпературный пиролиз в барабане для полукоксования. Полученный газ, который подвергается последующей обработке, применяется для привода газовых

5 турбин и газовых двигателей. Низкотемпературное полукоксование материалов отходов осуществляется при почти полном отсутствии доступа воздуха в области температуры ниже 600 С, чтобы предотвратить газификацию имеющихся в отходах тяжелых металлов, так как окислы тяжелых металлов не могут. быть далее устранены и причиня- 1 ют вред окружающей среде. Однако проведение пиролиза а названных интервалах температуры приводит к тому, что в остаточных веществах пиролиза остается повышенное содержание углерода.

Если в отходах имеется высокое содержание растительной пищи, то содержание углерода в остаточных вещест. вах пиролиза может доходить до

40 мас.l. При пиролизе хозяйственных 25 отходов содержание углерода в них находится в пределах 187.. Недостатком является также то, что растительная пища имеет высокое содержание воды,, которое в среднем может составлять свыше 50/. Так как теплота сгорания этой растительной пищи является очень низкой и имеющееся в этой овощной фракции содержание первичной энергии не может быть полностью использо35 вано посредством низкотемпературного пиролиза, эта растительная пища оказывает негативное влияние также и на получение общей энергии при переработке отходов.

Согласно предлагаемому способу отходы разделяются на растительную влажную и легкую фракции, при этом легкая фракция непосредственно после разделения прессуется в брикеты, ком- 4 ки или гранулы и дегазируется посредством пиролиза, а влажная фракция подводится к биогазовой установке для образования метана.

Посредством сортировки и раздельной обработки отходов может быть достигнуто дальнейшее увеличение получения энергии. Отделенная легкая фракция, в которой содержится существенно меньшее количество воды, чем во влажной и более тяжелой овощной фракции, может подвергаться обработке обычным способом посредством низкотемпературного пиролиза, при этом с помощью известного предварительного отжимания - воды и выпаривания может быть переработана в гранулят с регулируемой величиной сухой субстанции 85 Благодаря этому значительно увеличивается теплотворная способность очищенного газа пиролиза.

Отсортированные овощные отходы по причине высокого содержания тяжелых металлов в них для компостирования более не применимы. Однако согласно изобретению эта овощная влажная фракция обрабатывается биологически с помощью соответствующих бактерий в биогазовой установке в многоступенчатом ферментере для получения метана. Известно, что при отсутствии доступа воздуха из органических веществ посредством процесса ферментации возникает метансодержащий газ, который рав-— ным образом может быть применен для приведения в действие газовой турбины или газового двигателя.

Известно получение метана из растительной пищи посредством применения биогазовой установки, однако оно ранее было нерентабельным. Однако в соединении с низкотемпературным пиролизом имеет место неожиданное улучшение показателей, Так, из отходов не возникает избыток воды, так как она полностью преобразуется в газопреобразователе в водяной пар. Имеющиеся вредные вещества концентрируются s промывочной воде, при этом только часть ее должна быть заменена.

За счет того, что выделяющееся при низкотемпературном пиролизе тепло мо жет быть подведено к биогазовой установке, которая имеет соответствующую потребность в нагреве, значительно улучшается ее коэффициент полезного действия.

Так, например, имеющийся при пиролизе в барабане для полукоксования остаточный материал пиролиза может быть подан в биогазовую установку. Наряду с получением тепла содержащаяся в остаточном веществе пиролиза углеродная составляющая может быть подвергнута обработке совместно с образованием метана, В качестве биогазовой установки может быть применена раздельная по фазам биогазовая установка (кислотная фаза, фаза уксусной кислоты, фаза метана).

Преимуществом является также то, что выпадающий при гранулировании

15565 и/или сушке легкой фракции конденсат вторичного пара поступает или соответ ственно подмешивается в гидролизную ступень для выщелачивания биологичегких веществ. Таким образом, высокая температура конденсата вторичного пара применяется для предварительного нагрева в биогазовой установке. Также в этом случае осуществляется биологическая очистка и энергетическое совместное использование содержащейся в конденсате вторичного пара составляющей аммония, которая может составлять 200 г/мз, и при отводе в канали- 1 зационную систему является нежелательной из-за своего разрушающего действия на бетон.

Согласно другому варианту конструкции установки может быть предусмотрено, что концентрат промывочной во" ды, который выпадает при промывке, фильтрации и охлаждении газа пиролиза, поступает в биогазовую установку, при этом органические составляющие 25 концентрата промывочной воды служат в качестве основного вещества для бактериального образования метана, Концентрат промывочной воды наряду. с фенолами содержит другие органи- ЗО ческие вещества, которые могут быть применены для покрытия потребности в нагреве биогазовой установки и для их энергетического использования, Кроме того, шламообразный концентрат промывочной воды содержит бактерии, которые могут ускорять процесс образования метана.

Согласно изобретению может быть далее предусмотрено, чтобы имеющиеся 40 после биопереработки остаточные вещества подмешивались в вагранки для облагораживания металла.

Остаточные вещества имеют высокое содержание неокисленных тяжелых ме- 4> таллов или соединений тяжелых металлов и минеральных или инертных субстанций, которые могут найти применение при изготовлении отливок или при облагораживании стали. Таким образом, эти остаточные вещества получают даль нейшее использование, что предотвращает загрязнение окружающей среды, то же самое относится к остаточному веществу пиролиза, которое подводится к биогазовой установке. Возможно так55 же отстойный шлам из других устройств и установок пропускать через биогазовую установку. Отстойным шлам может

43 \0 быть подмешан к биогазовой установке, например к ступени гидролиза. То же самое относится и к сырому компосту.

Согласно предлагаемому способу об- . щий выход газа из 1 т хозяйственных отходов соответственно его статистическому среднему значению их химикофизического состава может быть равен более чем 850 мз газа с теплотворной способностью более чем 4,250 И . Только 250 кг на 1 т сухого вещества остается неразложенных веществ. Эти остаточные вещества являются биологически стабильными, т.е. при нормальных условиях в природе не способны к дальнейшему разложению. Они могут отправляться на хранение или из-за высокого содержания тяжелых металлов еще раз подвергаться процессу очистки, что,например, может осуществляться после соответствующей предварительной обработки посредством подмешивания в расплав стали для облагораживания стали. Только 250 л на 1 т хозяйственных сточных вод с существенным снижением содержания аммония должно быть подано на водоприемник или соответственно к станции очистки сточных вод. Очень благоприятное относительно окружающей . среды устранение отходов при одновременном оптимальном использовании энергии, которое обеспечивается содержащейся в веществах отхода первичной энергией.

Из-за незначительных потерь на транспортировку остаточных веществ пиролиза, а также концентрата промывочной воды из ступени адсорбционной очистки газов установки пиролиза не является безусловно необходимым, чтобы биогазовая установка находилась на одном и том же месте. Биогазовая установка может быть установлена и эксплуатироваться, например, на участке сортировки отходов и гранулирования предпочтительно относительно их энергетического обеспечения.

Пиролизные установки, в которые подается гранулят согласно предлагае" мому способу должны быть установлены и эксплуатироваться предпочтительно на месте действующего в данный момент потребителя тепла. При этом грузовые автомобили, которые доставляют гранулят, на обратном пути могут транспортировать остаточные вещества пиролиза и концентрат оборотной воды к устройству гранулирования и к биога1556543

Составитель P. Горяинова

Редактор А, Козориэ Техред >.Ходаяич Корректор А. рбручар.Заказ 567 Тираж 447 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, И-35, Раушска, наб ., д . 4/5

Производственно-издательский комбинат Па гент", г. Ужгород, ул.Гагарина,101 зовой установке для их дальнейшего использования.

Формула изобретения

1. Способ получения горючего газа из отходов путем пиролиза, заключающийся в том, что отходы прессуют в брикеты, комки или гранулы размером ! от 1 до 50 мм, доводят до содержания сухого вещес1ва не ниже 75 и подают в обогреваемый барабан для полукоксования, s котором образуется газ полу" коксования и твердый остаток, полученный .газ полукоксования разлагают в газогенераторе в присут ствии раскаленного угольного слоя и при подаче воздуха в горючий гаэ, о т л и ч а юшийся тем, что, с целью повышения эффективности, предварительно от- 20 ходы разделяют на растительную влажную фракцию и на легкую фракцию, при этом легкую фракцию непосредственно после этого прессуют в брикеты; комки или гранулы с отделением жидкости 25 и подвергают полукоксованию, а влажную фракцию подают к биогазовой установке для образования метана.

2. Способ по и. 1, о т л и ч а юшийся тем, что твердый остаток, образующийся при полукоксовании, llo дают в биогазовую установку.

3. Спосо(i! по пп. 1 и 2, о т л и ч а ю шийся тем, что жидкость, отделяемую при прессовании легкой фракции, добавляют к влажной растительной фракции, подаваемой к биогазо вой установке.

4. Способ по пп. 1 - 3, о т л и ч а ю шийся тем, что горючий газ промывают и полученный шлам фильтруют, полученный при этом твердый остаток подают в барабан для полукоксования.

5. Способ по пп. 1 - 4, о т л и ч а ю шийся тем, что концентрат промывочной воды, образующийся при ее фильтрации, подают в биогазовую установку для бактериального образования метана из органических составляющих концентрата.

6. Способ по пп, 1 - 5, о т л и.ч а ю шийся тем, что твердые остатки после биогазификации подают в вагранки для облагораживания стали.

7. Способ по пп. 1 - 6, о т л и ч а ю шийся тем, что в биогазовую установку вводят отстойный шлам и/или сырой компост.