Способ прокатки толстых листов

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и используется при получении толстых листов. Цель изобретения - увеличение выхода годного путем снижения обрези листов и уменьшения цикла прокатки. Заготовку (раскат) при прокатке на угол задают в валки с ориентированием одной из его диагоналей параллельно оси валков, при этом разбивку ширины ведут до получения значений H<SB POS="POST">к</SB>/B<SB POS="POST">з</SB>=0,05-0,10, где H<SB POS="POST">к</SB> - толщина листа, при которой заканчивается этап разбивки ширины B<SB POS="POST">з</SB> - конечная ширина листа, а последующую кантовку с ориентированием другой его диагонали параллельно оси валков осуществляют до достижения 30-40% суммарного обжатия между кантовками. Способ позволяет увеличить производительность на 16% и сократить время прокатки на 40-50 с. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 В 1/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4463054/31-02 (22) 19.07.88 (46) 15.04.90. Бюл. № 14 (71) Московский институт стали и сплавов и Производственное объединение «Ижорский завод» (72) В. П. Полухин, И. М. Гриднев, Н. М. Казакбаев, В. И. Салыга, В. Л, Обручев, А. В. Александров, А. Ф. Козлов, С. Б. Маер, Н. П. Белокопытов и В. Г. Зацепин (53) 621.771.04 (088.8) (56) Литовченко К. В. Станы и технология прокатки листовой стали. М.: Металлургия, 1979, рис. 137.

Изобретение относится к прокатному производству и может быть использовано при получении толстых листов.

Цель изобретения — увеличение выхода годного путем снижения обрези листов и уменьшения цикла прокатки.

Поставленная цель достигается тем, что протяжку заготовки, разбивку ширины с использованием прокатки на «угол» и последующую продольную прокатку при прокатке на

«угол», раскат задают в.валки с ориентированием одной из его диагоналей параллельно оси валков, при этом разбивку ширины ведут до соотношения H /Bz=0,05 — 0,10, где Н вЂ” толщина листа, при которой заканчивается этап разбивки ширины; Вз — конечная ширина листа, а последующую кантовку с ориентированием другой его диагонали параллельно оси валков осуществляют

„„SU„„1556777 A 1

2 (54) СПОСОБ ПРОКАТКИ ТОЛСТЪ1Х

ЛИСТОВ (57) Изобретение относится к прокатному производству и используется при получении толстых листов. Цель изобретения — увеличение выхода годного путем снижения обрези листов и уменьшения цикла прокатки. Заготовку (раскат) при прокатке на угол задают в валки с ориентированием одной из

его диагоналей параллельно оси валков, при этом разбивку ширины ведут до получения значений Н /Вз=0,05 — 0,10, где Hl, — толщина листа, при которой заканчивается этап разбивки ширины; B> — - конечная ширина листа, а последующую кантовку с ориентированием другой его диагонали параллельно оси валков осуществляют до достижения

30 — 40% суммарного обжатия между кантовками. Способ позволяет увеличить производительность на 16% и сократить время прокатки на 40 — 50 с. 2 ил. 1 табл. по достижению 30 — 40% суммарного обжатия между кантовкамн.

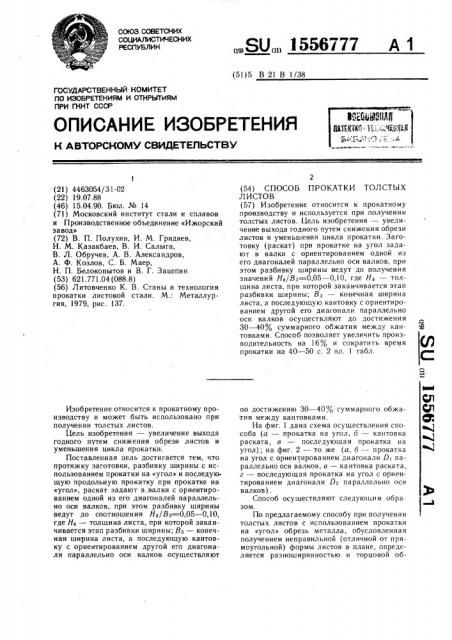

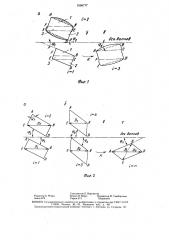

На фиг. 1 дана схема осуществления способа (и — прокатка на угол, o — кантовка раската, в — последующая прокатка на угол); на фиг. 2 — то же (а, б — прокатка на угол с ориентированием диагонали 0i параллельно оси валков, в — кантовка раската, г — последующая прокатка на угол с ориентированием диагонали В параллельно оси валков) .

Способ осуществляют следующим образом.

По предлагаемому способу при получении толстых листов с использованием прокатки на «угол» обрезь металла, обусловленная получением неправильной (отличной от прямоугольной) формы листов в плане, определяется разноширинностью и торцовой об1556777

3 резью. Последняя зависит от искажений раската, связанных с образованием формы в виде параллелограмма (дефект «косина») и характера уширения торцовых частей раската в зоне «углов» (фиг. 1). При прокатке раската по способу-прототипу, а также во всех случаях прокатки раската на «угол», когда диагональ раската не параллельна оси валков, имеются три зоны уширения (фиг. 1): участки 1 и 2 с неравномерной шириной очага деформации (AFB и EDC) и участок 3 с постоянной шириной очага деформации (BFEC). В связи с вытяжкой раската в продольном направлении и неравномерным уширением зон форма раската искажается, приобретая вид параллелограмма, а в области торцовых частей раската в зоне

«углов» отмечается неравномерное уширение и образование выпуклых участков при переходе участка 3 к зонам с переменной шириной очага деформации (участки EF и ВС). При последующей реверсивной прокатке искажение в области углов В и Е увеличивается. Последующая ка нтовка (задача осуществляется углами В или E) приводит к возникновению искажений на участках, примыкающих к «углам» А и D.

Применение предлагаемого способа прокатки с «углами», когда раскат задают в валки с ориентированием одной из его диагоналей параллельно оси валков (например, диагональю ЕВ или AD), позволяет исключить участок 3 с постоянной шириной очага деформации и уменьшить неравномерность уширения торцовых участков в зоне углов раската.

При разбивке ширины раската предлагаемым способом текущий «угол» задачи, при котором обеспечивается параллельность одной из диагоналей раската оси валков, можно определить из соотношения

cp;=arctg (В;/L;+B;ctgn;), (1) где n; — угол между большой и малой гранью раската (фиг. 2);

L и В; — текущие длина и ширина раската;

i — номер прохода.

Последующая кантовка раската, когда другая диагональ также ориентируется параллельно оси валков (диагональ AD), позволяет устранить искажения раската, приобретенные до этапа кантовки и получить правильную форму раската. Кантовка осуществляется периодически через 30 — 40Я суммарной деформации и до момента получения требуемой ширины листа.

Экспериментально установлено, что при обеспечении соотношения H>/Вд=0,05 — 0,10 наблюдается незначительное искажение боковых участков раската и уменьшается неравномерность уширения торцовых участков в зоне «углов» раската, что снижает равноширинность листов и торцовую обрезь.

Выбор граничных значений параметра

Н /Вз обусловлен тем, что при ориентировании раската с углами р; и H Ba боль5

4 ше 0,10 отмечается рост обрези листов за счет увеличения разноширинности раската (образование вогнутой формы боковой грани). При разбивке ширины раската, когда

И /В меньше 0,05, наблюдается рост обрези листов за счет увеличения неравномерного уширения торцовых участков в зоне углов раската.

Осуществление суммарной деформации между кантовками, равной 30 — 40Я, достаточно, чтобы устранить искажение раската, обусловленные вытяжкой в продольном направлении, и получать листы правильной (прямоугольной в плане) формы, не имеющей «косины». Кроме того, кантовка раската через ЗΠ— 40Я позволяет уменьшить цикл прокатки за счет сокращения количества кантовок (по сравнению со способомпрототипом, где кантовка осуществляется через проход). Выбор диапазона величины обжатий объясняется тем, что при суммарном обжатии меньше ЗОЯ не удается полностью устранить неравномерность уширения торцовых участков раската, расширенность и искажения раската (в виде параллелограмма), полученные в предыдущих проходах до момента кантовок, что приводит к росту обрези листов. Кроме того, при деформациях меньше ЗОЯ увеличивается цикл прокатки за счет применения частых кантовок.

При суммарных деформациях больше 40Я искажения раската, связанные с получением формы раската в виде параллелограмма, устраняются, но при этом увеличивается неравномерность уширения торцовых участков в зоне углов и разноширинность раската.

Пример. При получении листов размером

50Х2400 мм из стали 12Х18Н10Т кованые слябы массой 11,48 т нагревают до температуры начала прокатки 1150 С и транспортируют на приемный рольганг стана, где осуществляют этап протяжки (для взрыхления окалины и снятия исходной конусности). т. е. сляб прокатывают вдоль направления прокатки за несколько проходов с толщины от 450 до 360 мм. Затем производят этап разбивки ширины, где раскат располагают на рольгангах под таким углом задачи, чтобы одна из его диагоналей была ориентирована параллельно оси валков (схема осуществления способа на этапе разбивки ширины приведена на фиг. 2). Разбивку ширины осуществляют по следующей схеме: раскат прокатывают с единичными обжатиями 10 — 15Я за проход с толщины 360 до 235 мм, чтобы суммарная степень деформации до этапа кантовки составила 30—

40Я. Углы задачи раската в валки при обеспечении параллельности диагонали оси валков в данном примере составляют (согласно формуле (j)):(pi=30, =23 ; р =24 и ср4=22 °

В четных проходах (при реверсе) раскат той же диагональю ориентируют парал1556777

6 прокатки толстых листов позволяет снизить обрезь металла на 2,0 — 2,2Я и сократить время прокатки на 40 — 50 с, при этом производительносить стана увеличивается на 16Я.

5 лельно оси валков, но задают в валки стороной ED, которая противоположна (по отношению к диагонали) стороне, задаваемой в предыдущем проходе (А В) . Затем осуществляют кантовку раската с помощью роликов рольганга и кантователя в плоскости прокатки так, чтобы другая его диагональ была ориентирована параллельно оси валков (диагональ AD) н прокатывают до толщины

140 мм. Разбивку ширины раската заканчивают при обеспечении H»/Вз=0,05 — 0,10.

Выбор Н» определяется конечной шириной листа. Далее раскат поворачивают в плоскости прокатки и осуществляют продольную прокатку до получения требуемой толщины

50 мм. При получении листов 50)(2400 мм по способу-прототипу потребовалось бы осуществление четырех операций кантовок (вместо одной).

В таблице приведены значения величины обрези и времени прокатки при получении листов 50 2400 мм на толстолистовом стане. Та ким образом, п редл а гаемы и способ

Формула изобретения

Способ прокатки толстых листов, включающий протяжку заготовки разбивку ширины с прокаткой на «угол», кантовку и после10 дующую продольную прокатку, отличающийся тем, что, с целью увеличения выхода годного путем снижения обрези и уменьшения цикла прокатки, разбивку ширины ведут до достижения значений Н»/Вз=0,05 — 0,10, где

Н» — толщина листа, при которой заканчивается этап разбивки ширины, В! — конечная ширина листа, а при прокатке на «угол» раскат задают в валки с ориентированием одной из его диагоналей параллельно оси валков с кантовкой на другую диагональ

20 раската при получении 30 — 40Я суммарного обжатия.

Время прокатки, с

Угол задачи раската, Параметр град н„/в

Суммарная обрезь металла, 7.

Суммарная степень деформации до кантовки, X

Опыт 1 Ориентирование

5-10 (прототип) 2

4

6

8

11

12

13 диагонали параллельно оси валков (предлагаемый способ)

То же

0,04

0,05

0,08

0,10

О, t2

0,08

0,08

0,10

0,12

0,10

0,12

0,08

0,05

20-25

6,8

5,8

5,9

6,0

6 5

6,0

6,1

6,1

6,6

6,5

7,0

6,5

8,2

410

1556777

1= j

С=У

gpp ЯыиаЮ

j=n

Составитель Е. Воронкова

Редактор А. Ревин ТехредИ. Верес, Корректор М. Самборская

Заказ 679 Тираж 413 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г: Ужгород, ул. Гагарина, 101