Способ нанесения порошковых покрытий на наружные поверхности изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий на наружную поверхность изделий. Целью изобретения является повышение плотности покрытия, равномерности ее по сечению слоя и прочности сцепления покрытия с изделием. Для достижения поставленной цели на внутренней поверхности оболочки методом горячего центробежного формования создают порошковый слой диаметром меньше диаметра наружной поверхности изделия, со стороны торцов порошкового слоя выполняют цилиндрические поднутрения, в которые помещают изделие, затем изделие с порошковым слоем приводят во вращение и повторно нагревают. Длину оболочки при этом выбирают из соотношения L<SB POS="POST">э</SB>≥2L[(R+δ)<SP POS="POST">2</SP>-R<SP POS="POST">2</SP>]/R<SP POS="POST">2</SP>-R<SP POS="POST">2</SP>+2L, где R<SB POS="POST">O</SB> - внутренний радиус поверхности покрытия, сформованного на поверхности оболочки R - радиус заготовки δ - величина зазора между расточенной поверхностью и поверхностью заготовки L - длина заготовки. 1 табл., 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)5 В 22 F 7/04 - : 1ЗД,"Ц,- 1Д и ь)1Г. 3- 1,,;.-;,меира!

< .БЛ!- СТ(--,. д

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

Il0 ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР (21) 3788672/3 1-02 (22) 13.08.84 (46) 15.04.90. Бюл. № 14 (71) Институт проблем надежности и долговечности машин АН БССР (72) Л. П. Кашицин, Н. Н. Дорожкин, Ю. Н. Гафо и М. Я. Кулиш (53) 621.762.5:621.762.8 (088.8) (56) Дорофеев Н. Г., Жердицкий Н. Т. Сварка жаропрочных композиций с монолитной медью. Порошковая металлургия, 1966, № 4, с. 79 — 84.

Авторское свидетельство СССР № 804208, кл. В 22 F 7/04, 1979. (54) СПОСОБ НАНЕСЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ НА НАРУЖНЫЕ ПО

ВЕРХНОСТИ ИЗДЕЛИЙ (57) Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий на наружную поверхность

Изобретение относится к порошковой металлургии, в частности к способам нанесения покрытий на наружные поверхности изделий.

Цель изобретения — повышение плотности покрытия, равномерности его по сечению слоя и прочности сцепления покрытия с изделием.

На фиг. 1 — 7 изображено изделие, общий вид.

Наносят бронзовое покрытие — порошок бронзы БРАЖ9 — 4 на наружную поверхность стального изделия (колеса) путем присоединения к нему слоя, предварительно сформованного на внутренней поверхности технологической оболочки другого цилиндрического изделия, выполненного из стали — ст. 3.

„„Я0„„1556816 A 1

2 изделий. Целью изобретения является повышение плотности покрытия, равномерности его по сечению слоя и прочности сцепления покрытия с изделием. Для достижения поставленной цели на внутренней поверхности оболочки методом горячего центробежного формования создают порошковый слой диаметром меньше диаметра наружной поверхности изделия, со стороны торцов порошкового слоя выполняют цилиндрические поднутрения, в которые помещают изделие, затем изделие с порошковым слоем приводят во вращение и повторно нагревают.

Длину оболочки при этом выбирают из соотношения 1,)2l((r+6) — г 1/r — го+21, где rp — внутренни и радиус поверхности покрытия, сформова нного на поверхности оболочки; г —; о — величина зазора между расточенной поверхностью и поверхностью заготовки; l — длина заготовки. 1 табл., 7 ил.

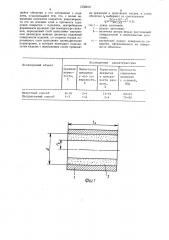

Методом центробежного высокотемпературного формования на внутренней поверхности оболочКи 1 диаметра d и длиной / наносят равномерной толщины слой 2 диаметром 2 гр (фиг. ) . При этом указанный диаметр сформованного слоя получают заведомо меньше диаметра 2r наружной поверхности заготовки, на которую требуется нанести покрытие. Размер внутреннего диаметра d оболочки 1, равный размеру наружного диаметра слоя 2, выбирают с учетом диаметра изделия 2г, толщины наносимого по,крытия и необходимого припуска на механическую обработку. Н" íåñåíèå покрытий заданной толщины на оболочку длиной l требует заполнения ее внутреннего объема необходимой навеской материала. Когда внутренний объем полости оказывается недо1556816

Откуда

Формула изобретения

3 статочным, чтобы разместить в нем требуемое для получения заданной толщины слоя количество сыпучего материала (например, вследствие того, что используются стружка и порошок с малым насыпным весом), то указанный материал доуплотняют подпрессовкой.

Высокотемпературное формование покрытия осуществляют на любой центробежной установке (скорость вращения 2500 об/мин, с индуктором), позволяющей вращать нагретую (индуктором) оболочку и размещенный в ней материал вокруг ее собственной оси.

Для порошкового материала температуру первого нагрева в момент формования слоя 2 целесообразно не доводить до плавления, т. е. вести процесс формования слоя в режимах спекания.

Из сформованного на оболочке цилиндрического слоя равномерной толщины изготавливают (фиг. 2) заготовку будущего покрытия, Для этого в полученном слое 2 длиной l со стороны торцов делают токарной расточкой поднутрения диаметром 2 (r+6) на длину l.

Полученную таким образом разнотолщинную заготовку слоя 2 с излишком материала в средней части (фиг. 3) сопрягают с наружной поверхностью изделия 3. Для удобства сборки в сопряжениях предусматривают гарантированный зазор о.

Излишек материала в средней части слоя 2 создается для того, чтобы во время высокотемпературного нагрева произошли заполнение материалом зазоров, образовавшихся в полученной сборке, и соединение сопрягаемых поверхностей. Поэтому для заполнения зазора между наружными поверхностями изделий 3 и расточенной внутренней поверхностью поднутреннего слоя 2 и получения между ними неразъемного соединения необходимо, чтобы объем материала покрытия в области, ограниченной радиусом, равным радиусу наружной поверхности изделий, был не меньше объема зазора, т. е. л(,— 2l)(r — го)) 2Ф E((r+6) — r 1.

21((r+ о) — Г 1 т а о

В полученной сборке предусматривают герметизацию стыков между оболочкой и торцами буртов заготовки, которую обеспечивают асбестовыми прокладками 4 или путем наложения сварочных швов.

Сборку размещают в центральной установке и осуществляют вращение (скорость вращения 2500 об/мин) вокруг ее собственной оси с одновременным нагревом. Причем второй нагрев ведут при температуре не ниже температуры первого нагрева и не выше температуры плавления порошка.

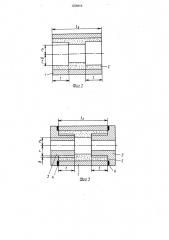

В процессе вращения на предварительно сформованный порошковый материал дей4 ствуют центробежные силы, под влиянием которых излишек материала из средней части слоя 2 перемещается в зазор между наружными поверхностями изделий 3 и внутренней поверхностью поднутрения. При этом материал порошкового слоя 2 одновременно доуплотняется и соединяется с наружными поверхностями изделий 3 (фиг. 4). Неразъемные соединения со слоем образуются между обращенными к нему цилиндрическими на10 ружными поверхностями изделий и их торцовыми поверхностями буртов.

Сборку (фиг. 4) с присоединенной заготовкой слоя 2 к поверхностям изделий 3 освобождают от оболочки 1. Для этого у заготовок подрезают бурты до диаметра, несколько меньшего диаметра внутренней поверхности оболочки, а затем, если между сформованным слоем 2 и внутренней поверхностью оболочки 1 было предотврашено образование неразъемного соединения, осу20 ществляют выпрессовку слоя и присоединенных к нему изделий. При этом подрезанные бурты у заготовок не препятствуют выходу указанной части сборки из оболочки

1. К удалению оболочки 1 методом ее разрушения (например, токарной обработкой) прибегают в том случае, если между сформованным слоем 2 и внутренней поверхностью указанной оболочки образовалось неразъемное соединение. В результате (фиг. 5) после удаления оболочки получают изделие с присоединенной заготовкой слоя, которое в средней части содержит излишек материала.

После удаления этого излишка материала (фиг. 6) получают два изделия с нанесенным покрытием. Путем удаления буртов би. металлические изделия (фиг. 6) могут быть преобразованы в биметаллические изделия другой формы (фиг. 7).

Предлагаемый способ обеспечивает возможность получения покрытий максимально возможной толщины на наружных поверхностях изделий. При этом уплотнение порошкового слоя и припекание его к поверхности детали осуществляются при непрерывном активирующем воздействии центробежных сил. Это позволяет повысить плотность толстостенных покрытий, равномерность распределения по сечению слоя, а также прочность сцепления покрытия с деталью по сравнению с аналогичными свойствами изделий, полученных известным способом центробежного формования порошкового слоя на вращающейся оболочке, магнитно-импульсной холодной напрессовки на наружную поверхность детали и последующего спекания (см. табл.).

Способ нанесения порошковых покрытий на наружнь1е поверхности изделий, включающий центробежное формование порошкового слоя на внутренней поверхности вращаю1556816

Исследуемый объект

Средняя пористость, %

Пористость покрытия у его поверхности, X

Пористость покрытия

Прочность сцепления у поверх ности разпокрытия с основой, МПа дела, X

2-4

1-2

60-65

75-80

8-10

1-3

13-16

2-4

Известный способ

Предлагаемый способ

5 щейся оболочки и его соединение с изделием, отличающийся тем, что, с целью повышения плотности покрытия, равномерности его по сечению слоя и прочности сцепления покрытия с изделием, центробежное формование проводят при температуре спекания, порошковый слой выполняют внутренним диаметром меньше диаметра наружной поверхности изделия, со стороны торцов порошкового слоя выполняют цилиндрические поднутрения, в которые помещают изделие, 10 затем изделие с порошковым слоем приводят

6 во вращение и производят нагрев, а длину оболочки l выбирают из соотношения

2l (r+6) — r l а >

О где1 — длина заготовки;

r — радиус заготовки; о — величина зазора между расточенной поверхностью и поверхностью заготовки;

ro — внутренний радиус поверхности покрытия, сформованного на поверхности оболочки.

Исследуемые характеристики

1556816

1556816

Юцг.5

155б816

Составитель В. Еременко

Редактор И. Касарда Техред И. Верес Корректор В. Кабаций

Заказ 681 Тираж 632 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, |01