Способ пайки многослойной листовой конструкции

Иллюстрации

Показать всеРеферат

Изобретение относится к способам высокотемпературной печной пайки тонкостенных изделий и может быть использовано в различных отраслях машиностроения при изготовлении пластинчато-ребристых теплообменников, катализаторов, деталей и узлов летательных аппаратов. Цель изобретения - повышение работоспособности паяной конструкции путем обеспечения пайки по всем выступам гофрированного заполнителя при разновысокости гофров. В выступах гофров заполнителя 1 выполняют сквозные надрезы, отгибают их края 3 в сторону паяемой поверхности. В месте надрезов со стороны, противоположной паямой поверхности, наносят припой 4. Производят сборку, поджимают гладкие листы 5 к заполнителю 1 и осуществляют нагрев до температуры пайки. Выполнение надрезов и отгибание их краев 3 может быть произведено путем просечки листа заполнителя со стороны, противоположной паяемой поверхности. Надрезы 2 могут быть выполнены в форме отрезков прямой или крестообразной формы, или в форме трех отрезков, сходящихся в одной точке. Выступы на вершинах гофров, полученные путем отгиба краев надрезов, могут легко деформироваться и при поджатии обеспечивают контакт всех гофров с припаиваемыми листами. При нагреве припой через надрезы смачивает соединяемые поверхности и обеспечивает пайку всех соединений. 4 з.п ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 23 К 1/00, 31/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTGPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHSlM

ПРИ ГКНТ СССР

1 (21) 4466509/31-27 (22) 26.07.88 (46) 15.04.90. Бюл. ¹ 14 (71) Институт электросварки им. Е. О. Патона АН УССР (72) Л. Г. Пузрин, Ю. В. Дунаев, В. В. Слюсаревский и A. В. Босый (53) 621.791.364 (088.8) (56) Патент США № 4061263, кл. В 23 К 31/02, 1977.

Патент ФРГ № 303?796, кл, В 23 К 31/02, 1983. (54) СПОСОБ ПАЙКИ МНОГОСЛОЙНОЙ

ЛИСТОВОЙ КОНСТРУКЦИИ (57) Изобретение относится к способам высокотемпературной печной па йки тонкостенных изделий и может быть использовано в различных отраслях машиностроения при изготовлении пластинчато-ребристых теплообменников, катализаторов, деталей и узлов летательных аппаратов. Цель изобретения — повышение работоспособности паяной конструкции путем обеспечения пайки по всем выступам гофриро„„Я0„„1556833 А 1

2 ванного заполнителя при разновысокости гофров. В выступах гофров заполнителя 1 выполняют сквозные надрезы, отгибают их края 3 в сторону паяемой поверхности.

В места надрезов со стороны, противоположной паяемой поверхности, наносят припой 4. Производят сборку, поджимают гладкие листы 5 к заполнителю 1 и осуществляют нагрев до температуры пайки.

Выполнение надрезов и отгибание их краев

3 может быть произведено путем просечки листа заполнителя со стороны, противоположной паяемой поверхности.

Надрезы 2 могут быть выполнены в форме отрезков прямой или крестообразной формы, или в форме трех отрезков, сходящихся в одной точке. Выступы на вершинах гофров, полу ченные путем отгиба краев надрезов, могут легко деформироваться и при поджатии обеспечивают контакт всех гофров с припаиваемыми листами. При нагреве припой через надрезы смачивает соединяемые поверхности и обеспечивает пайку всех соединений.

4 з. и. ф-лы, 5 ил.

1556833

Изобретение относится к способам вы-. сокотемпературной печной пайки тонкостенных изделий и может- быть использовано в различных отраслях машиностроения при изготовлении пластинчато-ребристых теплообменников, катализаторов, деталей и узлов летательных аппаратов.

Целью изобретения является повышение работоспособности паяной конструкции путем обеспечения пайки по всем выступам заполнителя при разновысокости гофр.

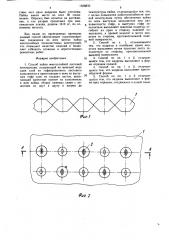

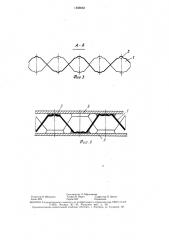

На фиг. 1 показан исходный гофрированный заполнитель, разрез; на фиг. 2— то же, план, с выполненными надрезами; на фиг. 3 — разрез А — А на фиг. 2; на фиг. 4 — трехслойная конструкция перед пайкой, сечение; на фиг. 5 — то же, после пайки.

Способ реализуется следующим образом.

В выступах гофров заполнителя 1 выполняют сквозные надрезы 2, отгибают их края 3 в сторону паяемой поверхности, в места надрезов 2 со стороны, противоположной паяемой поверхности, наносят припой 4, производят сборку гофрированного заполнителя 1 с гладкими листами 5, поджимают гладкие листы 5 к заполнителю 1 и осуществляют нагрев до температуры пайки.

Выполнение надрезов 2 и отгибание их краев 3 может быть произведено путем просечки листа заполнителя со стороны, противоположной паяемой поверхности.

Надрезы 2 могут быть выполнены в форме отрезков прямой, или крестообразной формы, или в форме трех отрезков, сходя щи хся в одной точ ке.

При выполнении в заполнителе 1 надрезов 2 путем просечки со стороны, противоположной паяемой поверхности, механическим инструментом типа стамески в нем образуются тонкие щели, края которых отгибаются в наружную сторону, образуя выступы 3 высотой 0,2 — 0 5 мм.

После сборки слоев заполнители 1 и плоских листов 5 во всех случаях в контакте с листами 5 оказываются отогнутые края 3 всех надрезов 2. На более высоких гофрах отогнутые края надрезов вдавливаются в гофр, но сохраняют контакт с листом 5. Через надрезы 2 при расплавлении припоя последний под действием капиллярных сил втягивается в зазоры между паяемыми поверхностями, обеспечивая пайку всех без исключения соединений (фиг. 5).

При выполнении в заполнителе надрезов крестообразной конфигурации.или в виде трех прямых отрезков, сходящихся в одной точке, в сторону гладкого листа отгибаются не только края самих надрезов, но и ограниченные ими секторные «язычки», что позволяет получить гарантийную спайку даже при большей величине неровностей, влияющих на величину сборочных зазоров между паяемыми поверхностями.

Пример 1: Вырезку формата 50Х60 мм из дискретного заполнителя типа коничес5 ких оболочек высотой 6 мм, изготовленного из листа толщиной 0,2 мм, припаивали к плоским шлифованным поверхностям плоских листов. Материал паяемых деталей — нержавеющая сталь 12 Х18Н10Т.

Количество соединений — по 15 с каждой стороны, Перед нанесением припоя в центральной части плоских окончаний оболочек изнутри прокалывалось по одному отверстию диаметром 1 мм. Припой марки

ПАН вЂ” 8 — 1 наносили на тыльные по15 верхности каждого из выступов оболочек.

Для доказательства того положения, что пайка по данному способу обеспечивает получение соединений даже при отсутствии прилегания к обшивкам выступов заполнителя, при сборке расстояние между паяемыми, поверхностями блоков было выдержано равным 6,2 мм, что соответствует средней величине зазора в соединениях порядка 0,1 мм. Пайка имела место во всех соединениях за исключением трех, в которых

25 как это было замечено, края капиллярных отверстий были смяты во время сборки.

Пример 2. Во избежание смятия краев капиллярных отверстий при выполнении сборки вместо круглых отверстий просекались изнутри при помощи стаместки пряЗО мые надрезы длиной 3 мм. Тот же прямой припой тем же способом, что и в примере 1.

При сборке расстояние между поверхностями блоков было установлено равным 6,5 мм

Пайка имела место во всех 30 соединениях. Образец был испытан на растяЗ5 жение. Его разрыв произошел при максимальном усилии 860 кг по основному металлу.

Пример 3. Отличие от предыдущих примеров заключалось в том, что выпол4р ненные надрезы имели крестообразную форму, т. е. каждый из них был образован двумя прямыми надрезами длиной около 3 мм, выполненными крест накрест.

Расстояние между поверхностями блоков выдерживалось равным 6,6 мм. Пайка имела

45 место во всех 30 соединениях.

Пример 4. В отличие от примера 3, надрезы выполнялись в форме трех отрезков, длиной около 2 мм, сходящихся в одной точке. Это достигалось просеканием

50 заполнителя специальным инструментом типа отвертки, имеющей остро заточенные кромки, сходящиеся под углом 120 . Условия пайки и ее результаты не отличались от описанных в примере 3.

Пример 5. Подготовка и пайка образ55 ца проводились по той же методике, что и в примере 2. Однако расстояние между поверхностями было выдержано равным 6 мм (толщина заполнителя), вслед1556833 ствие чего края надрезов были утоплены.

Пайка имела место во всех 30 соединениях. Образец был испытан на растяжение, и его разрыв произошел при максимальном усилии, равном 1410 кг, по основному металлу.

Как видно из приведенных примеров, данный способ обеспечивает гарантированные соединения во всех местах пайки многослойных тонколистовых конструкций, что повышает качество изделий и позволяет избежать сложных и дорогостоящих ремонтных работ.

Формула изобретения

1. Способ пайки многослойной листовой конструкции, содержащей по меньшей мере один слой из гофрированного листового заполнителя и прилегающие к нему по выступам гофр слои из гладких листов, включающий нанесение припоя на заполнитель в зоне пайки, сборку паяемых слоев с пожатием их друг к другу и нагрев до температуры пайки, отличающийся тем, что, с целью повышения работоспособности паяной конструкции путем обеспечения пайки по всем выступам заполнителя при разновысокости гофр, в выступах гофр заполнителя выполняют сквозные надрезы, отгибают их края в сторону паяемой поверхности, а припой наносят в места надрезов со стороны, противоположной паяемой поверхности.

2. Способ по п. 1, отличающийся тем, что надрезы и отгибание краев надрезов выполняют путем просечки листа заполнителя со стороны, противоположной мяемой поверхности.

15 3. Способ по пп. 1 и 2, отличающийся тем, что надрезы выполняют в форме отрезков прямой.

4. Способ по пп. 1 и 2, отличающийся тем, что надрезы выполняют крестообразной формы.

5. Способ по пп. 1 и 2 отличающийся тем, что надрезы выполняют в форме трех отрезков, сходящихся в одной точке.

1556833

Составитель Л. Абросимова

Редактор Н. Швыдкая Техред И. Верес Корректор О. Ципле

Заказ 682 Тираж 650 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, !01