Способ соединения с натягом деталей типа вал - втулка

Иллюстрации

Показать всеРеферат

Изобретение относится к сборке деталей с гарантированным натягом и может быть использовано в машиностроении и на металлообрабатывающих предприятиях народного хозяйства. Цель изобретения - повышение надежности соединения с натягом. Осуществляют предварительное нанесение на сопрягаемую поверхность одной из соединяемых деталей микрорельефа в виде системы выступов (В) 3 и канавок 2. Плотность их распределения неравномерна, количество В 3 значительно возрастает от середины длины соединения к участкам торцовых поверхностей и равно 30-40 на 1 см<SP POS="POST">2</SP>. При этом амплитуда высоты В 3 изменяется по синусоидальному закону, а точка впадины совпадает с серединой длины соединения. После этого происходит тепловая сборка деталей. Для определения амплитуды высоты в описании изобретения приведена расчетная зависимость. 4 ил.

СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 Р 11/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A BTGPCH0MY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4464215/31-27 (22) 20.07.88 (46) 15.04.90. Бюл. ¹ 14 (71) Хабаровский политехнический институт и Оренбургский станкостроительный завод (72) 10. И. Мулин и В. И. Довгий (53) 621.757 (088.8) (56) Авторское свидетельство СССР № 1199558, кл. В 23 P 11/02, 05.12.83. (54) СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ

ДЕТАЛЕЙ ТИПА ВАЛ вЂ” ВТУЛКА (57) Изобретение относится к сборке деталей гарантированным натягом и может быть использовано в машиностроении и на металл ообра батыва ю;цих и редпри ятиях на родного хозяйства. 1.1ель изобретения — повышение

„„SU „„1556857 надежности соединения с натягом. Осугцествляют предварительное нанесение на сопрягаемую поверхность одной из соединяеMb1x деталей микрорельефа в виде системы выступов (В) 3 и канавок 2. Плотность их распределения неравномерна, количество В 3 значительно возрастает от середины длины соединения к участкам торцовых поверхностей и равно 30 — 40 на 1 см . При этом

a:,",ï tèTóäà высоты В 3 изменяется по синусоидальíîMó закону. а точка впадины совпадает с се(псдинои длины соединения.

После этого происходит тепловая сборка деталей. Для определения амплитуды высоты в описании изобрегения приведена расчет.ная зависимость. 4 ил.

1556857

Изобретение относится к сборке деталей с гарантированным натягом и может быть использовано в машиностроении и на металлообрабатывающих предприятиях.

Цель изобретения — повышение надежности соединения с натягом.

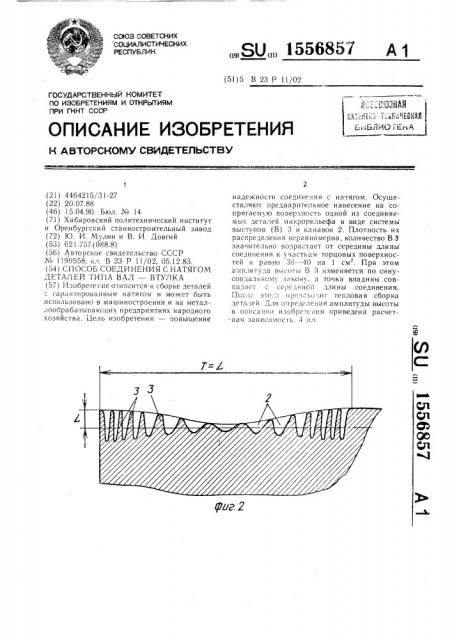

На фиг. 1 показана поверхность охватываемой детали соединения после образования закономерно изменяющегося микрорельефа; на фиг. 2 — распределение высоты выступов микронеровностей в сечении вдоль оси соединения; на фиг. 3 — зависимость сопротивления усталости валов в составе прессового соединения от количества локальных выступов; на фиг. 4 — зависимость сопротивления усталости валов в составе прессового соединения от амплитуды изменения высоты выступов.

На наружной поверхности 1 (фиг. 1) охватываемой детали соединения перед тепловой сборкой с помощью специальной ротационной головки наносят закономерно изменяющийся микрорельеф в виде системы канавок и выступов. Плотность распределения канавок 2 и выступов 3 по обработанной поверхности неравномерна. Количество выступов, а следовательно, количество пятен фактического контакта сопрягаемых поверхностей значительно возрастает от середины длины соединения к участкам торцовых поверхностей, достигая своего максимального значения на поверхностях, прилегающих к торцам на длине 0,2L.

Параметры микрорельефа, обеспечивающие наибольшее сопротивление усталости валов, определяются экспериментально на специальном стенде. На фиг. 3 приведен график зависимости сопротивления усталости валов в составе прессовых соединений от количества локальных выступов, образуемых с помощью ротационной головки на участках, прилегающих к торцовым поверхностям на длине не менее 0,2L (фиг. 1) .

Испытывается соединение, вал которого изготавливается из нормализованной стали

45. На последней насаживаются жесткие цилиндрические ступицы с- отношением диаметра ступицы к диаметру вала d /di=2, изготовленные из стали 20Л. Обработка поверхностей образцов валов перед образованием закономерно изменяющегося микрорельефа, производится одинаково — шлифованием с обеспечением R,=0,32 мкм; окончательная обработка внутренних поверхностей ступи ц — развертыванием разверткой с обеспечением Р,=0,63 мкм. Номинальные диаметры соединений составляют 0,02 и

0,05 м. Натяг в соединениях — 40 и 100 мкм.

Количество циклов при испытании — 2,5 10 .

Приведенные на фиг. 3 зависимости, характеризуемые кривыми 1 и 2, соответствуют образцам диаметром 0,05 м и натягом соответственно 40 и 100 мкм; а кривыми 3 и 4 — образцам диаметром 0,02 м и натягом соответственно 40 и 100 мкм. Наилучшие

50 показатели сопротивления усталости валов во всех четырех зависимостях получены для количества локальных выступов на участках, прилегающих к торцовым поверхностям, п=30 — 40 выступов на 1 см площади.

Исследование зависимости сопротивления усталости валов от амплитуды изменения высоты выступов выполняется на образцах указанных размеров и натягов при условии образования на участках, прилегающих к торцовым поверхностям, локальных выступов в количестве n=30 — 40 на 1 см .

Приведенные зависимости (фиг. 4), характеризуемые кривыми 1 и 2, соответствуют образцам диаметром 0,05 и натягом соответственно 40 и 100 мкм, а кривыми 3 и 4— образцам диаметром 0,02 и натягом соответственно 40 и 100 мкм. Наилучшие показатели сопротивления усталости валов во всех четырех зависимостях получены для отношения амплитуды изменения высоты выступов закономерно изменяющегося микрорельефа к натягу соединения в пределах от 0,05 до 0,1. Учитывая результаты обоих сравнительных исследований сопротивление усталости повышается для зависимости 1 в

1,34 раза, зависимости 2 — в 1,33 раза, зависимости 4 — в 1,32 раза.

При тепловой сборке соединения, на поверхности одной из деталей которого образован закономерно изменяющийся микрорельеф, первоначальное контактирование по-. верхностей происходит по вершинам высту-. пов, металл которых приобрел в процессе деформирования (нанесение микрорельефа) повышенные физико-механические свойства, в частности более. высокую твердость по сравнению с металлом другой детали. В результате больших контактных давлений выступы деформируют металл другой сопрягаемой поверхности в канавки между выступами. В связи с тем, что площади поверхностей канавок равны площадям соответствующих выступов, а детали изготовляются с натягом по базовым посадочным поверхностям, происходит полное заполнение канавок металлом сопряжений детали и его обжатие. Взаимное и локальное проникновение материала сопрягаемых деталей увеличивает прочность соединения по всем направлениям сдвигающего усилия без резких концентраций напряжений в деталях, что делает предлагаемый способ неподвижного соединения деталей пригодным при создании циклически нагруженных соединений, особенно при увеличении количества локальных выступов на участках, прилегающих к торцовым поверхностям, до 30 — 40 выступов на 1 см площади контакта.

Пример. Соединяют детали типа вал— втулка. Номинальный диаметр посадочных поверхностей деталей равен 55 мм. Наружная посадочная поверхность окончательно обрабатывается перед накатыванием шли1556857 фованием до R 0,32 мкм, внутренняя посадочная поверхность — развертыванием с шероховатостью до R,=0,63 мкм, образуют натяг, равный 50 -3 мкм. Перед сборкой на базовой посадочной поверхности вала с помощью специальной ротационной головки при режимах обработки: частота вращения вала 100 об/мин; частота вращения головки 2800 об/мин, диаметр шаров головки

5 мм; усилие прижатия 150 Н; поперечная подача 0,5 мм/об, образуют закономерно изменяющийся микрорельеф. На участках, прилегающих к торцовым поверхностям соединения, обеспечивается образование 38 локальных выступов на 1 см площади поверхности, а максимальная высота выступов (амплитуда) от средней линии составляет

4 мкм. Затем производят тепловую сборку.

Стойкость соединений, изготовленных по предлагаемому способу, выше на 30 — 50% по сравнению с известным способом. Окружные напряжения, возникающие в предлагаемом соединении, практи 4t .ски; о то,н)нь, пе в«ей длине. формула изобретения

Способ соединения с натягом деталей

5 типа вал — втулка, включающий предварительное выполнение на сопрягаемой поверхности одной из с;единяемых деталей микрорельефа в виде системы выступов и канавок твердостью, превышающей твердость материала другой соединяемой детали, и последующую сборку деталей тепловым методом, отличающийся тем, что, с целью повышения надежности соединения, микрорельеф выполняют высотой, изменяющейся вдоль оси соединения по синусоидальному

15 закону с периодом, равным длине соединения, и амплитудой, составляющей 0,05—

0,1 величины натяга, при этом центр впадины синусоиды расположен в середине соединения, а количество выступов на концевых участках соединения составляет 30—

40 на 1 см- площади.

1556857 т сии m/г»«»

Ю РР 30 Фб .Ы ЮР

r0 г ,4(,, Р7 ббпр Р бб 117 0 б ущип 4

Составитель О. Морозова

Редактор И. Касарда Техред И. Верес Корректор 3..1ончакова

Заказ 683 Тираж 590 Г!одписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4!5

Производственно-издательский комбинат «Патент», г. Ужгород, угь Гагарина, 1О !