Способ лазерного легирования поверхности металла

Иллюстрации

Показать всеРеферат

Изобретение относится к лазерному легированию поверхности металлов и может быть использовано в машиностроении. Целью изобретения является повышение качества упрочненных слоев и износостойкости за счет внедрения полностью расплавленного легирующего элемента и равномерного его перемешивания с материалом матрицы. На поверхность обрабатываемой детали наносят тугоплавкий элемент и проводят обработку лучом лазера, причем сначала производят расчет плотности мощности лазерного излучения по формуле, приведенной в тексте описания, а затем поверхность металла обрабатывают лучом лазера с плотностью Q мощности Q<SB POS="POST">расч</SB>*98Q*985х10<SP POS="POST">6</SP> Вт/см<SP POS="POST">2</SP>. Это позволяет снизить скорость изнашивания в 2-3 раза. 1 табл.

союз советсних социАлистичесмих

РЕСПУБЛИН (®5 С 2 С 8/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОЧМРЫТИЯМ

ПРИ ГКНТ СССР (21) 4460435/31-02 (22) 13.07.88 (46) 15 ° 04.90. Бюл . I" 14 (71) Московский автомобильно-дорожный институт (72) Ю.М. Лахтин, Я.Д. Коган, А.Е.Зеленов и О.В. Чудина (53) 621. 785. 53 (088.8) (56) Физика и химия обработки материалов, 1972, Р 6, с. 22-26. (54) СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ

ПОВЕРХНОСТИ МЕТАЛЛА (57) Изобретение относится к лазерному легированию поверхности металлов и может быть использовано в машиностроении. Целью изобретения лвллетсл

Изобретение относится к технологии машиностроения, а именно к упрочнению поверхности металла с применением излучения лазера .

Целью изобретения является повышение качества упрочненных слоев и износостойкости путем внедрения полнос" тью расплавленного легирующего эле" мента (ЛЭ) и равномерного его перемешивания,с материалом матрицы.

Расчет плотности мощности лазерного излучения производят по Формуле

В М . (С „(Т„„„-Т, ) +L„j

q>à«> 1nT„„» 1nT„„» где а„ температуропроводность

ЛЭ!

IlnOTHOCTь ЛЗ;

C„ - теплоемкость ЛЗ;

Т„,Т„,„- температура плавления ЛЭ и матрицы;

„.SU„„1557193 А 1

2 повышение качества упрочненных слоев и износостойкости за счет внедрения .полностью расплавленного легирующего элемента и равномерного его перемешивания с материалом матрицы. На поверхность обрабатываемой детали наносят тугоплавкий элемент и проводят обра" ботку лучом лазера, причем сначала производят расчет плотности мощности лазерного излучения по формуле, при" веденной в тексте описания, а затем поверхность металла обрабатывают лу" чом лазера с плотностью q мощности

q „„cq 5«10 Вт/см, Это позволяет сйизить скорость изнашивания в 2-3 раза. 1 табл.

Т, - температура окружающей среды;

h — толщина легирующего покрытия;

1. — теплота плавления ЛЭ; а обработку лучом лазера осуществляют с плотностью мощности лазерного излучения

q „„(q (5«l0 Вт/см, Если это неравенство не выполняется, то есть q ц,ц, то тогда большая часть легирующего вещества внедряется в виде твердых частиц, что приводит к снижению и зносостой кости и э-за выкрашивания этих частиц, плохо сцепленных с материалом матрицы. Если же

q ) 5«10 Вт/см, то происходит интенсивное испарение обмаэки и материала матрицы, что приводит к резкому ухудшению качества упрочненных слоев и

1557193 снижению иэносостойкости из-за нарушения геометрии поверхности и отсутствия легированных зон.

Предлагаемый способ обеспечивает высокое качество упрочненных слоев, так как при выполнении неравенства в зоне легирования гарантировано образование твердого раствора,ЛЭ в материале матрицы, что влияет на равномерность распределения микротвердости и повышение иэносостойкости дета" лей.

Предлагаемый способ осуществляется следующим образом.

На поверхность металла наносят ЛЭ.

Наилучшие результаты достигаются при гальваническом напылении или конденсацией в вакууме. Толщина нанесенного покрытия должна составлять 5080 мкм. Это диктуется требованиями к концентрации ЛЭ в зоне легирования, с одной стороны, и временем нанесения этих покрытий, с другой. Хорошие ре" эультаты достигаются также при нанесении ЛЭ в виде обмазки со связующим.

Далее рассчитывают плотность мощности лазерного излучения q»,„ äëÿ данного соотношения параметров ЛЭ и матрицы и проводят обработку с плотностью мощности лазерного излучения

q „,„» q 5 «10 Вт/см . Причем обработку можно проводить с использованием как импульсного, так и непрерывного лазера.

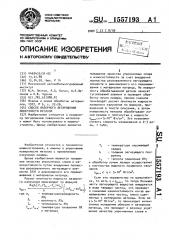

Предлагаемый способ опробован на образцах из Fe, Cu, Al В качестве насыщающего ЛЭ использовали И и Cr.

Осуществимость и преимущества предлагаемого способа можно проследить на конкретных примерах.

Пример 1. На поверхность армко-железа наносили порошок вольфрама, в качестве связующего .использевали 503-ный раствор клея Бф-2 в ацето. не, дисперсность порошка не превышала 20 мкм, толщина покрытия 80 мкм.

Затем рассчитывали значение плотности мощности q+,ц по формуле, приведенной выше. результаты расчетов и анализ ре-, 50 зультатов обработки приведены в таблице.

Первоначально обработку проводили с плотностью мощности лазерного излучения q = 2,7«10, что больше q „„.

В этом случае распределение микротвердости носит равномерный характер и достигает 15000 ИПа . При обработке с плотностью мощности q = 2 1 0 Вт/см2, что меньше q,„,,наблюдается уменьше- ние глубины зоны легирования, снижение среднего значения микротвердости до 8000 ИПа, в зоне переплава имеются твердые включения глобулярной формы.

Обработка при q = 5,5 10 Вт/см2 приводит к интенсивному испарению ЛЭ и материала матрицы, нарушается геометрия поверхности, легирование не происходит.

Пример 2. На поверхность меди наносили обмазку, содержащую порошок хрома, толщиной 80 мкм. Рассчитывали значение плотности мощности по формуле, приведенной выше. Затем проводили обработку поверхности лучом лазера с плотностью мощности q = 4,7»

1О Вт/см, что больше с1

Зона легирования характеризуется равномерным распределением ЛЭ и микро" твердости, достигающей 10000 ИПа. При обработке с q = 4 10 Вт/см, что меньше q»<, наблюдается уменьшение глубины зоны плавления, снижение среднего значения микротвердости, появление твердых частиц, снижающих износостойкость.

Обработка при q = 5,5«10 Вт/см2 приводит к нарушению геометрии поверхности, зона легирования не образуется иэ-за испарения ЛЭ и материала матрицы °

Пример 3. На поверхность алюминия наносили обмазку, содержащую порошок хрома, толщиной 80 мкм. Рассчитывали значение плотности мощности лазерного излучения по приведенной ра" нее формуле. Затем проводили обработку лазерным излучением с плотностью мощности q =.8,5 if0 Вт/см2, что больше с1р

Зона легирования в этом случае имеет равномерное распределение ЛЭ и микротвердости, достигающей 10000 МПа .

При обработке с плотностью мощности

q = 8«10 Вт/см, что меньше расчетно"

2 го значения q,„„, наблюдается уменьшение размеров зоны легирования, снижение среднего значения микротвердости и появление твердых включений глубулярной формы, снижающих износостойкость °

Обработка с плотностью мощности

q = 5,5 10 Вт/см приводит к интенсивному испарению ЛЭ и материала мат15571

Формула изобретения

Скорость абразивного изнашивания, мгlмин

Иикротвердость>

Н100 (Mfla) Плотность HQIIIHocTH лазерного излучения Лт/см у

1т примера

Примечание тел >*

1роси

1536 2> 58 10 2,7 10 18000

6)

1,5. 10 1800

Равномерное распределение ЛЗ и микротвердости

Структура зоны легирования имеет твердые включения глобулярного вида, наблюдается уменьшение зоны переплава

Нарушение геометрии поверхности неравномерное распределение микро" твердости

Равномерное распределение микро твердости по всей зоне

Отдельные твердые включения глобулярного вида, уменьшение q приводит к уменьшению зоны легированмя аплот ° до полного,исчезновения

Нет легирования, наблюдается нарушение геометрии поверхности

Равномерное распределение микротвердости по всей зоне

Иатериал основы Fe

0,35.

1,3 в) 5 10 4000 (прототип) Легирующий 3400 элемент W

1,05

2 Иатериал 1 083,4 4,56 10 основы Си

a) 4,7 .10 10000

6) 3,5.10 1400

0,7

1,35 в) 5 10 1400 (прототип) а) 8,5 10 10000

1860

1,35

Лег,и р ующий элемент От

Натериал основы Al

660, 1

ОФ7

8,гг 10

6) 8 10 1300

1,4

Отдельные твердые включения глобулярного,вида, уменьшение q приво" дит к уменьшению зоны легированмя вплоть до полного исчезновения

Нет легирования, наблюдается нару" шенме геометрии поверхности, в) 5.10 1400

18е0

Легируюший элемент .Сг

1,35

* Остальные ìñïîàåå значения параметров, входящих в формулу, брались в справочнике: Смитлз K aN, Нетеплы, Пер. с англ. Под ред, проф. С,Г, Глазунова. Н.. Металлургия, 1980. рицы, при этом нарушаетсл геометрия поверхности, а легирование не происходит.

Сравнительные данные приведены в таблице.

Из приведенных примеров видно, что при обработке поверхности металла по режимам, предложенным в прототипе, а именно с плотностью мощности q =-10 — 1О Вт/см, нередко формируют5 а ся некачественные легированные слои (см. примеры 1б, . 2б, 3б), та к ка к обработка проводится без учета физи" ческих свойств металла и ЛЭ. В то же время легирование металла по предлагаемому способу с плотностью мощнос" ти лазерного излучения в интервале

q,w q 5 10 Вт/см позволяет получать легированные слои с гарантирован-20 ным образованием твердого раствора ЛЭ в материале матрицы, с равномерным распределением ЛЭ и микротвердости, при этом наблюдается снижение скорости абразивного изнашивания в 2-3 ра- 25 за.

Способ лазерного легирования повер- gp хности металла, включающий нанесение на поверхность обрабатываемой детали

93 6 тугоплавкого элемента с температурой плавления больше температуры плавле" ния матрицы и последующую обработку лучом лазера, о т л и ч а ю щ и и " с я тем, что, с целью повышения качества упрочненных слоев и износостойкости деталей за счет внедрения пол" ностью расплавленного легирующего элемента и равномерного его перемешивания с материалом матрицы, обработку лучом лазера ведут с плотностью мощности лазерного излучения, определяемой по соотношениям:

q(à ñ÷а q с 5т10 Вт/см (eaA )A (C „(т„„,„-т,)+1.Aj

k расч h

1птпл. л 1п пл,м °

1 где а„ - температуропроводность легирующего элемента (ЛЭ);

1)л - плотност ЛЭ;

Сл - теплоемкость ЛЭ;

Т„„„,Т„„„- температуры плавления

ЛЭ и матрицы, 7, - температура окружающей среды;

h — толщина легирующего пок" рытия; л — теплота плавления ЛЭ.