Способ ультразвукового теневого контроля изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение точности определения геометрической границы протяженного дефекта за счет дополнительного фиксирования акустической оси преобразователей на поверхности изделия при уменьшении амплитуды принятых колебаний после изменения расположения излучателя и приемника относительно изделия на противоположное, вследствие чего возникает возможность компенсации дифракции ультразвуковых (УЗ) колебаний на краю дефекта. По разные стороны изделия 1 соосно устанавливают пару УЗ-преобразователей 2 и 3, излучают и принимают прошедшие через изделия 1 УЗ-колебания. По уменьшению амплитуды принятого сигнала регистрируют первую выявляемую границу дефекта 5-линия A. Затем меняют функции преобразователей 2 и 3 и по уменьшению амплитуды принятого сигнала регистрируют вторую выявляемую границу дефекта 5 - линия B. Измеряют расстояние L между выявляемыми границами и по нему с учетом диаметра D минимального выявляемого дефекта для данных условий контроля определяют местоположение истинной границы дефекта - линия C. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН щ) G 01 N 29/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4298832/25-28 (22) 17.08.87 (46) 15.04.90. Бюл. Ф 14 (72) Д.Н.Калинин, И.Б.Карташова, Ю.Г.Кутюрин, Д.А.Рапопорт, В.К.Качанов, И.В.Соколов иА.И.Потапов (53) 620.179.16(088.8) (56) Авторское свидетельство СССР и 1045121, кл. С 01 N 29/04, 1982.

Приборы для неразрушающего контроля материалов и изделий. Справочник, кн. 2, M.: Машиностроение, 1986, с. 249-250. (54) СПОСОБ УЛЬТРАЗВУКОВОГО ТЕНЕВОГО

КОНТРОЛЯ ИЗДЕЛИЙ (57) Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение точности определения геометрической границы протяженного дефекта за счет дополнительного фиксирования акустической оси преобразователей на поверхности изделия при уменьшении

Изобретение относится к области акустических методов неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) теневой дефектоскопии многослойных изделий.

Целью изобретения является повышение точности определения геометрической границы протяженных дефектов за счет дополнительного фиксирования акустической оси преобразователей на поверхности иэделия при уменьшении амплитуды принятых колебаний после изменения расположения излучателя и

„„Я0„„1557516 Д1

2 амплитуды принятых колебаний после изменения расположения излучателя и приемника относительно изделия на противоположное, вследствие чего возникает воэможность компенсации дифракции ультразвуковых (УЗ) колебаний на краю дефекта. По разные стороны изделия 1 соосно устанавливают пару УЗпреобразователей 2 и 3, излучают и принимают прошедшие через изделия

1 УЗ-колебания. По уменьшению амплитуды принятого сигнала регистрируют первую выявляемую границу дефекта 5— линия А. Затем меняют функции преобразователей 2 и 3 и по уменьшению амплитуды принятого сигнала регистрируют вторую выявляемую границу дефекта 5 — линия В. Измеряют расстояние 1 между выявляемыми границами и по нему с учетом диаметра 0 минимального выявляемого дефекта для данных условий контроля определяют местоположение истинной границы дефекта— линия С. 1 з.п. ф-лы, 1 ил. приемника относительно изделия на противоположное и повышение информативности контроля за счет определения глубины залегания дефекта путем измерения толщины изделия, в зоне выявленйого дефекта.

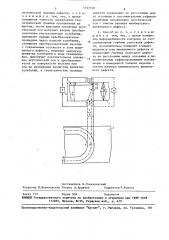

На чертеже представлена схема осуществления способа ультразвукового теневого контроля изделий.

Способ ультразвукового теневого контроля изделий заключается в следующем.

1557516

По разные стороны изделия соосно располагают пару преобразователей.

Первым преобразователем излучают в изделие УЗ-колебания. Вторым преобра5 зователем принимают прошедшие через изделие УЗ-колебания. Иэделие сканируют преобразователями с сохранением соосности. В ходе сканирования измеряют амплитуду принятых колебаний и фиксируют положения акустической оси преобразователей на поверхности иэделия при уменьшении амплитуды принятых колебаний. Затем УЗ-колебания излучают вторым преобразователем, а прием прошедших через изделие колебаний осуществляют первым преобразователем. Вновь сканируют изделие преобразователями с сохранением соосности в зоне выявленного дефекта. В ходе сканирования измеряют амплитуду принятых колебаний и фиксируют дополнительное положение акустической оси преобразователей на поверхности изделия при том же уменьшении амплитуды 75 принятых колебаний. Определяют геометрические границы дефекта по расстоянию между основным и дополнительным зафиксированными положениями акустической оси с учетом размера минималь- 30 ного выявляемого дефекта. После этого измеряют толщину иэделия в зоне выявленного дефекта и определяют глубину залегания дефекта по. расстоянию между основным и дополнительным зафиксиро35 ванными положениями изделия с учетом размера минимального выявляемого дефекта.

Способ ультразвукового теневого контроля изделий реализуется следую- 40 щим образом.

По разные стороны изделия 1, например из слоистого пластика, соосно устанавливают пару совмещенных иден— тичных преобразователей 2 и 3, напри- 45 мер, на частоту 200 кГц. Преобразователь 2 соединяют с выходом, а преобразователь 3 — с входом УЗ-дефектоскопа 4, например типа УД-22УМ. В ходе работы дефектоскопа 4 сканируют преобразователями 2 и 3 с сохранением

50 соосности изделие 1 и измеряют с помощью дефектоскопа 4 амплитуду принятого сигнала. При уменьшении амплитуды принятых колебаний до заданной величины фиксируют положения акустичес- 55 ких осей преобразователей 2 и 3 на поверхности изделия 1 (линия А на чертеже). Фактически геометрическая граница дефекта 5 — линия С на чертеже, поскольку при заданных условиях контоля на краю дефекта 5 происходит уход уча в зону "тени" эа счет дифракции с учетом //2. Угол a/2 в практических условиях контроля определяется по чувствительности — диаметру D минимального выявляемого дефекта, расположенного на глубине, равной половине толщины Н контролируемого изделия 1. Затем преобразователь 1 соединяют с входом, а преобразователь 2 с выходом УЗ-дефектоскопа 4 и вновь сканируют изделие 1 в зоне выявленного дефекта 5. При уменьшении амплитуды принятых колебаний до заданной величины фиксируют положения акустических осей преобразователей 2 и 3 на поверхности изделия 1 (линия В на чертеже). Измеряют расстояние 1 между линиями A и В и определяют местоположение границы дефекта 5 (линия С) через расстояние R от линии А до границы дефекта 5, вычисляемое по формуле

1 + D

2

Измеряют толщину Н изделия 1 в зоне дефекта 5 и определяют глубину h залегания дефекта из выражения

Н 1 Н (R-1)H

h=- — — — -илиЬ

2 2D D

При практической реализации способа ультразвукового теневого контроля изделий для дефектов с глубинами залегания 15-20 мм максимальная ошибка измерения границы дефекта составляет 1,5 мм.

Формула и э о б р е т е н и я

1. Способ ультразвукового теневого контроля изделий, заключающийся в соосном расположении по разные стороны изделия пары преобразователей, излучении первым преобразователем ультразвуковых колебаний, приеме вторым преобразователем прошедших через изделие колебаний, сканировании преобразователями изделия с сохранением соосности, измерении амплитуды принятых колебаний в ходе сканирования, фиксировании положения акустической оси преобразователей на поверхности иэделия при уменьшении амплитуды принятых колебаний и определении с помощью зафиксированного положения reo1557516 дефекта определяют по расстоянию между основным и дополнительным зафиксйрованными положениями акустической оси с учетом размера минимального выявляемого дефекта.

1

Ф 1

I

I !

Составитель В.Гондаревский

Редактор Л.Веселовская Техред А.Кравчук Корректор К.Король

Заказ 715 Тираж 508 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Косква, Ж-35 ° Раутская наб., д. 4/5

Производственно-издательский комбинат "Патент" г. Ужгород, ул. Гагарина, 101 метрической границы дефекта, о т л ич а ю шийся тем, что, с целью повышения точности определения геометрической границы протяженных де фектов, после фиксации положения акус5 тической оси излучают вторым преобразователем ультразвуковые колебания, принимают первым преобразователем прошедшие через изделие колебания, сканируют преобразователями изделие с сохранением соосности в зоне выявленного дефекта, измеряют амплитуду принятых колебаний в ходе сканирования, фиксируют дополнительное положение акустической оси и преобразова15 телей на поверхности иэделия при том же уменьшении амплитуды принятых колебаний, а геометрические границы

2. Способ по п. 1, о т л и ч а юшийся тем, что, с целью повышения информативности контроля эа счет определения глубины залегания дефекта, дополнительно измеряют толщину изделия в зоне выявленного дефекта и определяют глубину залегания дефекта по расстоянию между основным и дополнительным зафиксированными положениями и измеренной толщине изделия с учетом размера минимального выявляемого дефекта.