Способ приготовления катализатора для очистки отходящих газов от диоксида серы

Иллюстрации

Показать всеРеферат

Изобретение относится к каталитической химии, в частности к приготовлению катализатора для очистки отходящих газов от диоксида серы. Цель - получение катализатора с повышенной активностью. В качестве активной составляющей используют пылевидный отход плавки медьсодержащих руд, прокаленный при 600-650°С в течение 2-4 ч и смешение с H<SB POS="POST">3</SB>PO<SB POS="POST">4</SB> и глицерином проводят при следующем соотношении, мас.%: пылевидный отход плавки медьсодержащих руд 70-75, H<SB POS="POST">3</SB>PO<SB POS="POST">4</SB> 10-15, глицерин 10-15, а термообработку проводят сушкой на воздухе при 18-25°С в течение 10-15 ч и прокалкой при 860-880°С в течение 3-5 ч. Новый катализатор превосходит известный по активности на 3% и не уступает ему по прочности. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51) 5 В 01 J 23/70, 23/76, С 01 В 17/76

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A STOPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГКНТ СССР

1 (21) 4322835/31-04 (22) 03.08.87 (46) 23.04.90. Бюл. Ф 15 (71) Ленинградский технологический институт им. Ленсовета (72) И.П.Мухленов, Е.И.Добкина, С.М.Кузнецова, В.А.Довченко, Б.В.Ильин, А.М.Ларионов, Е.В.Куприянова, В.А.Марков, А.Т.Дадаходжаев, P.À.Òàøêàðàåâ, М.М.Мирходжаев и A.À.Àòàêóçèåâ (53) 66.097.3(088.8) (56) Каталитическая очистка газов

4.1. — Алма-Ата: Наука, 1985, с. 99.

Авторское свидетельство СССР

11 255205, кл. В 01 J 23/74, 1969.

Авторское свидетельство СССР

У 1003880, кл. В 01 J 23/76, С 01 В 17/69, 1983.

Изобретение относится к производству катализаторов для окисления диоксида серы низких концентраций и .может быть использовано в процессе очистки отходящих газовых выбросов.

Целью изобретения является повышение активности катализатора за счет применения в качестве соединений железа, меди, цинка и свинца пылевидного отхода плавки медьсодержащих руд, прокаленного при определенных условиях, смешения его с ортофосфориой кислотой и глицерином в опреде„„Я0„„1558458 А 1

2 (54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ О !ИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ

ДИОКСИДА СЕРЫ (57) Изобретение относится к каталитической химии, в частности к,приготовлению катализатора для очистки отходящих газов от диоксида серы.

Цель — получение катализатора с повьш енной активностью. В качестве активной составляющей используют пылевидный отход плавки медьсодержащих руд, прокаленный при 600-650 С в течение 2-4 ч, и смешение с Н РО и глицерином проводят при следующем соотношении, мас.Ж: пылевидный отход плавки медьсодержащих руд 70-75;

Н РО 10 — 15; глицерин 10 — 15, а термообработку проводят сушкой на возО духе при 18-25 С в течение 10-15 ч и прокалкой при 860-880 С в течение

3-5 ч.. Новый катализатор превосходит известный по активности на 37 и не уступает ему по прочности. 1 табл. ленном соотношении, сушки и прокалки в определенных условиях.

Пример 1. 70 г пылевидных отходов плавки медьсодержащих руд, в состав которых входят оксиды железа (ТТ и III), меди (II), кремния, алюминия, кальция, сульфаты меди

1(ХТ), железа (II), цинка, сульфиды ,свинца, цинка, железа (1Т) и СыРеБ в следующих количествах (в пересчете на оксиды), мас.7: оксид железа (III)

40,0; оксид меди (II) 30,0; оксид цинка 5; оксид свинца 6,0; оксид крем t558458 ния 7, 0; оксид алюми п я 5, 0; оксид о кальция 7,0, прокаливают при 625 С в течение 3 ч.

К 15 r ортофосфорной кислоты (кон5 центрацией 637 в пересчете на Р О ) добавляют .t5 r глицерина и при тщательном перемешивании постепенно всыпают 70 r прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов 15:15:

:70 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической форйы и подвергают термообработке: сушат при

21 С в < течение 12,5 ч и при 870 С. прокаливают 4 ч.

Готовый катализатор имеет следующий состав, мас.7: оксид железа (ЕЕЕ)

35,5; оксид меди (II) 26,6; оксид цинка 4,4; оксид свинца 5,3; оксид кремния 6,1; оксид алюминия 4,3; оксид кальция 5 3; пентоксид фосфора

12,5.

Максимальная степень окисления диоксида серы а данном катализаторе

907 при 540 С. Степень окисления $0 при 550 С вЂ” 88X.. Механическая прочность, катализатора на раздавливание

4,25 МПа.

П р и и е р 2. 72,5 г пылевидных отходов плавки медьсодержащпх руд состава (в пересчете на оксиды), мас.X оксид железа (III) 41,5; оксид меди (II) 32; оксид цинка 4,25;

35 оксид свинца 5; оксид кремния 6,25; оксид алюминия 4,5; оксид кальция

6,5; прокалпвают при 650 С в течение

2 ч.

К 12,5 r ортофосфорной кислоты (концентрацией 637. в пересчете на

Р О ) добавляют 15 r глицерина и при тщательном перемешивании постепенно всыпают 72,5 г прокаленных пылевидыых отходов плавки медьсодержащих руд, 45 весовое соотношение компонентов

12,5:15:72,5 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 25 С в течение 10 ч и проо 50 каливают 5 ч при 860 С.

Готовый катализатор имеет следующий состав, мас.X: оксид железа (III)

35,9; оксид меди (II) 26,9; оксид цинка 4,5; оксид свинца 5,4; оксид кремния 6,2; оксид алюминия 4,5; оксид кальция 5,4; пентоксид фосфора

11,2.

Максимальная степень окисления диоксида серы на данном катализаторе

9iX при 530 С. Степень окисления $0 при 550 С 89,57.. Механическая прочность катализатора на раздавливание

4,5 МПа.

Пример 3. 75 r пылевидных отходов плавки медьсодержащих руд состава (в пересчете на окислы), мас.Ж: оксид железа (III) 43; оксид меди (II) 34; оксид цинка 3,5; оксид свинца 4; оксид кремния 5,5; оксид алюминия 4; оксид кальция 5, прокаливают при 600 С в течение 4 ч.

К 10 г ортофосфорной кислоты (концентрацией 637. в пересчете на Р О ) добавляют 15 r глицерина и при тщательном перемешивании постепенно всыпают 75 r прокаленных пыпевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов

10:15:75 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 18 С в течение 15 ч и прокаливают 3 ч при 880 С.

Готовый катализатор имеет следующий состав, мас.X: оксид железа (III) 37,0; оксид меди (II) 28,0; оксид цинка 4,7; оксид свинца 5,7; оксид кремния 6,4; оксид алюминия

4,7; оксид кальция 5,7; пентоксид фосфора ?,8.

Максимальная степень окисления диоксида серы на данном катализаторе 89Х при 550 С. Механическая прочность катализатора на раздавливание

4,0 МПа.

Пример 4. 72,5 r пылевидных отходов плавки.медьсодержащих .руд любого указанного (примеры 1-3) состава прокаливают при 550 С в течение

6 ч, К 12,5 r ортофосфорной кислоты (концентрацией 63Х в пересчете на

Р О ) добавляют 15 r глицерина и при тщательном перемешивании постепенно всыпают 72,5 прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов

12,5:15:72,5 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 25 С в течение 10 ч и прокаливают 5 ч при 860 С.

5

Готовый катализатор имеет следую-— щий состав, мас.Х; оксид железа (III) 35,9; оксид меди (II) 26,9; оксид цинка 4,5; оксид свинца 5,4; оксид кремния 6,2; оксид алюминия

4,5; оксид кальция 5,4; пентоксид фосфора 11,2.

Максимальная степень окисления диоксида серы на данном катализаторе

84 при 575 С. Степень окисления SOq при 550 С 82 . Механическая прочность на раздавливание 2,5 МПа.

Пример 5. 72,5 r пылевидных отходов плавки медьсодержащих руд щобого указанного (примеры 1-3) coc rasa прокаливают при 700 С в течение

1 ч.

К 12,5 г ортофосфорной кислоты (концентрацией 63Х в пересчете на

Р О ) добавляют 15 r глицерина и при тщательном перемешивании всыпают

72,5 г прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов 12,5:15:72,5, соответственно..

Пригодную к формовке контактную массу при таких условиях синтеза.приготовить не удается.

Пример 6. 60 r пылевидных отходов плавки медьсодержащих руд любого указàííîro (примеры 1-3) сосо тава прокаливают при 650 С в течение

2 ч.

К 20 r ортофосфорной кислоты (концентрацией 63Х в пересчете на Р О ) добавляют 20 r глицерина и при тщательном перемешивании постепенно всыпают 60 г прокаленных пылевидных отходов плавки медьсоцержащих руд, весовое соотношение компонентов 20:20:

:60 соответственно. Полученную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при о

25 С в течение 10 ч и прокаливают при 860 С в течение 5 ч.

Готовый катализатор имеет следующий состав, мас. : оксид железа (III)

33,4; оксид меди (II) 25,0; оксид цинка 4,2; оксид свинца 5,0; оксид кремния 5,8; оксид алюминия 4,2; оксид кальция 4,9; пентоксид фосфора

17,5.

Максимальная степень окисления

SOq на данном катализаторе 76 при

610 С. Степень окисления SO< при о

550 С 51 .. Механическая прочность катализатора на раэдавливание 3,2 MIa.

58458 б

Пример 7. 80 г пылевидных отходов плавки медьсодержащих руд любого указанного состава (примеры о

1-3) прокаливают при 650 С в течение

2 ч.

K 10 г ортофосфорной кислоты (концептрацией 63 . в пересчете на Р О ) . добавляют 10 r глицерина и при тщательном перемешивании постепенно всыпают 80 r прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов

10:10:80 соответственно.

Пригодную к формованию контактную массу при таких условиях синтеза приготовить не удается.

Пример 8. 72,5 r пылевидных отходов плавки медьсодержащпх руд любого указанного (примеры 1-3) состава прокаливают при 650 С в течение 2 ч.

К l2,5 г ортофосфорной кислоты (концентрацией 63 . в пересчете на

Р О ) добавляют 15 r глицерина и при тщательном перемешнвании постепенно всыпают 72,5 г прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов

12,5:15:72,5 соответственно. Полученную пластичную контактную массу фор.муют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 35 С в течение 20 ч и прокаливают при 910 С в течение 2 ч.

Готовый катализатор имеет следую35 щий состав, мас. Х: окспд железа (III)

35,9; оксид меди (II) 26,9; оксид цинка 4,5; оксид свинца 5,4; оксид кремния 6,2; оксид алюминия 4,5р оксид кальция 5,4; пентоксид фосфора

1l,2.

Максимальная степень окисления

SO на данном катализаторе 85 при

575 С. Степень окисления SO при 550 С

45 72Х. Механическая прочность катализатора на раздавливание 3,4 KIa.

Пример 9. 72,5 r пылевидных отходов плавки медьсодержащих руд любого указанного (примеры 1-3) сосо тава прокаливают при 650 С в течение 2 ч.

К 12,5 г ортофосфорной кислоты (концентрацией 63Х в пересчете на

Р О ). добавляют 15 r глицерина и при тщательном перемешивании постепенно всыпают 72,5 r прокаленных пылевидных отходов плавки медьсодержащих руд, весовое соотношение компонентов

12,5:15:72,5 соответственно. Получен1558458

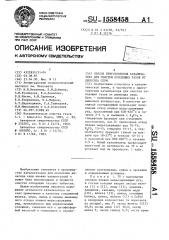

Катализатор

Условия синтеза катализаторе

Свойства катализатора

Прохаливение пыле1индных отСоотновение компонентов

3 б

:глицерин:

:пылевидные обходы), мас.X

7(нмическнй состав, мас.X

Прокаливание, С/ч

Иеханическая

Степень окисления

so,, X упка>

С/ч

-ч ——

СпО Z»0

Уезоз

PbO $10з Л1чОЗ Сай Рзйб прочность на раздавливание, ИПв мвхснмальная (при прн

550 бС

18,О 86"88 (540560) 26 13 51

4,5

3-4

Предле ral емый по, прннеру

2

Э

5

7

21/12; 5

25/10

18/15

25/10

21/12, 5

Э 5/20

10/8

625/3

650/2

600/4

550/6

7OO/l

650/2

650/2

650/2

650/2

870/4

860/5

880/Э

860/5

860/5

9io/2

8З0/2

15>15:70

12,5:15:72,5

10:15 .75

12,5:15>72,5

12,5:15>72,5

20:20:60

10:10>80

l2 5:15:72,5

12,5: 15:72,5

35 5 26,6 4,4 5 3 6>1 4,4

35>9 26,9 4,5 5,4 6,2 4>5

37,0 28,0 4,71 5 ° 7 6,4 4,7

35>9 26,9 4,5 5,4 6,2 4,5

Бнхта не занеяивается

33,4 25,0 4,2 5>0 5,8 4,2

Шихта не звмеиивается

35,9 26,9 4,5 5;4 6 ° г 4,5

35>9 26,9 4,5 5,4 6 ° 2 4,5

5,3 12>5

5 ° 4 11,2

5,7 7>8

5,4 11,2

90 (540)

91 (530)

89 (550)

84 (575) 88

89,5

89

4>25

4,5

4,0

2,5

4,9 17,5 76 (610) 51 з,г

5,4 11,2 8$ (575)

5,4 11,2 80 (595) З ° 4 l,5

72

58 ную пластичную контактную массу формуют в виде частиц цилиндрической формы и подвергают термообработке: сушат при 100 С в течение 8 ч и прокаливают 2 ч при 830 С.

Готовый катализатор имеет следующий состав, мас.%: оксид железа (III}

35„9; оксид меди (II) 26,9; оксид цинка 4,5; оксид свийца 5,4; оксид кремния 6,2; оксид алюминия 4,5; оксид кальция 5,4; пентоксид фосфора

11,2.

Максимальная степень окисления

SOq на данном катализаторе 807 при

595 С . Степень окисления SO при о

550 С 587. Механическая прочность катализатора на раздавливание 1,5 МПа.

Пример 10 (по известному способу). 24 r фосфорной кислоты (концентрацией 60-65Х в пересчете на

P O ) смешивают с 8 г глицерина. К полученной жидкой фазе, тщательно перемешивая, постепенно добавляют, r2 окислы железа 29; окислы меди 28; 25 окись кремния 4; окись цинка 2; окись свинца 1. Полученную пластичную массу формуют в виде частиц цилиндрической и неправильной формы, подвергают термообработке и сушке при 150-200 С

2 ч. Затем прокаливают при 700-850

3-4 ч и охлаждают до нормальной температуры. Состав катализатора, мас.7: .окись железа 37; окись меди 36; двуокись кремния 5,1; окись цинка

2,6; окись свинца 1,3; пятнокись фос35 ора 18.

Максимальная степень окисления на данном катализаторе при условиях

Известный !50-200 700-850 Э7 36 испытании катализаторов по примерам

1-9 (Сз()2 в исходной газовой смеси

0,3 об.7.; V - =4000 ч ) составляет

88Х при 540 С и 877. при 550 С. Механическая прочность на раздавливание

4,5 МПа.

Данные по параметрам синтеза и характеристикам катализаторов приведены в таблице. Из табличных данных видно, что предлагаемый катализатор проявляет большую активность, чем известный.

Формула изобретения

Способ приготовления катализатора для очистки отходящих газов от диоксида серы, включающий смешение соединений железа, меди, цинка и свинца с ортофосфорной кислотой и глицерином, формование, сушку и прокалку, отличающийся тем, что, с целью получения катализатора с повышенной активностью, в качестве соединений железа, меди, цинка и свинца используют пылевидный отход плавки ,медьсодержащих руд, прокаленный при

600-650 С в течение 2-4 ч, смешение с ортофосфорной кислотой и глицерином проводят при соотношении компонентов, мас.7:

Пылевидный отход плавки медьсодержащих руд 70-75, Н РО . 10-15

Глицерин 10-15 сушку проводят на воздухе при 18— о

25 С в течение 0-15 ч и прокаливают при 860-880 С в течение 3-5 ч.