Способ получения биметаллических отливок

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству и направлено на повышение качества центробежнолитых биметаллических отливок. Заливку металла после введения армирующей вставки во вращаемую форму производят в два этапа. На первом этапе заливают металл в количестве 0,85-1,0 объема отливки. После выдержки 1-4 с металл доливают до 1,05-1,15 объема отливки. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,Я0„„1558554 д 1 (51) 5 В 22 D 19/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4449164/31-02 (22) 27.06.88 (46) 23.04.90. Бюл. № 15 (71) Магнитогорский горно-металлургический институт им. Г. И. Носова (72) С. В. Конев, К. Н. Вдовин и С. П. Кожемякин (53) 621.74.046 (088.8) (56) Авторское свидетельство СССР № 869958, кл. В 22 D 19/02, 1980.

Изобретение относится к области литейного производства, а именно к получению биметаллических отливок с армирующей вставкой центробежным литьем.

Целью изобретения является повышение качества отливок за счет снижения неметаллических включений в переходной зоне от армирующей вставки к основному металлу.

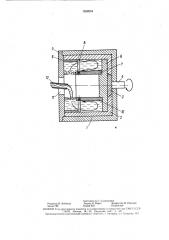

На чертеже изображена литейная форма для осуществления способа.

Литейная форма "состоит из изложницы 1, вставки 2, толкателя 3 со штоком 4, крышки 5, поперечной перегородки 6. В качестве вводимой в форму армирующей вставки используется втулка 7, центрируемая на выступе поперечной перегородки 6 и удерживаемая от смещения жеребейками 8 и кольцевой вставкой 9. Втулка 7 снабжена внутренней конической поверхностью 10. Заливка основного металла производится через отверстие 11 крышки 5 по заливочному желобу 12.

Предлагаемым способом изготавливают валок из высокопрочного сплава 25ОХ24ВЗТ.

Способ осуществляют на машине для центробежного литья. Армирующую вставку вводят и устанавливают в форму, в качестве элементов которой используют оснастку цент(54) СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК (57) Изобретение относится к литейному производству и направлено на повышение качества центробежно-литых биметаллических отливок. Заливку металла после введения армирующей вставки во вращаемую форму производят в два этапа. На первом этапе заливают металл в количестве 0,85 — 1,0 объема отливки. После выдержки 1 — 4 с металл доливают до 1,05 — 1,15 объема отливки. 1 ил. робежной машины. Оснастку совместно с армирующей вставкой нагревают до 700 С и приводят во вращение со скоростью

600 об/мин. После этого производят заливку основного металла (сплава 25ОХ24ВЗТ) в количестве 0,85 — 1,0 объема отливки. После паузы 1 — 4 с, во время которой происходит всплытие неметаллических включений и шлака, производят доливку основного металла до 1,05 — 1,15 объема отливки с периферии к центру отливки. Доливкой основного металла вытесняют часть металла со стороны армирующей вставки за ее пределы.

В этой части металла, расположенной со стороны армирующей вставки, находятся всплывшие неметаллические включения (шлак, частицы флюса, пузырьки воздуха и др.). Таким образом, выводятся всплывшие неметаллические включения. При этом доливка дозы металла до 1,05 — 1,15 объема отливки позволяет вытеснить за пределы отливки исключительно неметаллические включения при безотходном использовании доливаемого металла.

Выведение включений происходит под действием гидростатического давления металла, направление циркуляции которого показано стрелками. Доливаемый металл под

1558554 з действием центробежных сил стремится попасть на периферию отливки и вытесняет металл, расположенный у оси отливки. Вместе с ним вытесняются неметаллические включения, всплывшие во время паузы в переходную зону от армирующей вставки к основному металлу и контактирующие с армирующей вставкой. Выполнение поверхности 10 армирующей вставки с основным металлом конической дополнительно способствует облегченному вытеснению и удалению неметаллических включений за пределы переходной зоны. Это происходит вследствие того, что направленная радиально оси вращения формы сила всплытия.включений раскладывается на две составляющие, одна из которых перпендикулярна поверхности конуса, а вторая направлена вдоль этой поверхности и выталкивает включения из переходной зоны.

Количество заливаемого основного металла менее 0,85 от объема отливки приводит к содержанию неметаллических включений в переходной зоне свыше ЗОЯ. При этом число поломок в переходной зоне прокатных валков, изготавливаемых из отливок, получаемых по предлагаемому способу (проворот армирующей вставки, растрескивание и т. д), превышает число поломок валков по другим причинам.

Количество заливаемого в полость отливки основного металла не может превышать 1,0 объема отливки, поскольку металл, заливаемый свыше этого объема, неизбежно выльется за пределы полости, что приводит к лишнему расходу металла.

Доливка основного металла до количества менее 1,05 и более 1,15 объема отливки приводит к содержанию неметаллических включений в переходной зоне свыше

ЗОЯ и превышению уровня поломок отливок в переходной зоне уровня поломок по другим причинам.

Заливка основного металла в количестве 0,85 — 1,0 объема отливки с последующей доливкой основного металла до 1,05 — 1,15 объема отливки повышает качество отливки за счет снижения количества неметаллических включений в переходной зоне.

При паузе менее 1 с доля поломок отливок по дефектам переходной зоны возрастает из-за повышения числа неметаллических включений в переходной зоне, время всплытия которых во время паузы недостаточно и которые всплывают при доливке основного металла. При продолжительности паузы более 4 с количество неметаллических включений возрастает из-за увеличения вязкости первоначально. залитого основного металла, что затрудняет перемещение включений за пределы армирующей вставки, приводит к браку отливок. Это приводит к снижению качества отливок, что отражается на увеличении доли их поломок по дефектам переходной зоны.

Пауза 1 — 4 с обеспечивает повышение качества отливок за счет снижения количества неметаллических включений в переходной зоне.

Экономическая эффективность предлагаемого способа получения биметаллических отливок с армирующей вставкой достигается за счет сокращения количества поломок изделий, получаемых из биметаллических отливок — прокатных валков.

Формула изобретения зд Способ получения биметаллических отливок, включающий нагрев армирующей вставки, введение ее в литейную форму, первоначальную заливку во вращающуюся форму основного металла, выдержку и доливку в форму основного металла, отличаю35 и ийся тем, что, с целью повышения качества отливок за счет снижения неметаллических включений в переходной зоне от .армирующей вставки к основному металлу, первоначальную заливку основного металла и последующую доливку производят соответственно в количестве 0,85 — 1,0 и до 1,05—

1,15 от объема отливки, а длительность выдержки составляет 1 — 4 с., 1558554

Составитель С. Сухомлинов

Редактор Н. Бобкова Техред И. Верес Корректор Н. Ревская

Заказ 799 Тираж 625 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101