Устройство для автоматической подналадки резцов борштанги

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке, в частности к инструментальной оснастке, и может быть использовано в станках для растачивания соосных отверстий многорезцовыми борштангами. Целью изобретения является расширение технологических возможностей путем обеспечения автоподналадки в двух направлениях нескольких резцов борштанги. Для подлежащих подналадке резцов подается команда на их индивидуальные привода. Полумуфты этих приводов входят в зубья звездочек механизма регулирования и от общего привода поворачивают винт механизма регулирования на 60°, что соответствует перемещению резца на 0,002 мм. 11 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4396544/25-08 (22) 23.03.88 (46) 23.04.90. Бюл. № 15 (71) Московское специальное конструкторское бюро автоматических линий и агрегатных станков (72) Н. Н. Горбунова, М. Г. Ленченко и В. В. Жирихин (53) 621.589.23 (088.8) (56) Авторское свидетельство СССР № 643238, кл. В 23 В 25/06, 1976.

Изобретение относится к области металлообработки, в частности к инструментальной оснастке, и может быть использовано в станках для растачивания соосных отверстий многорезцовыми борштангами.

Целью изобретения является расширение технологических возможностей путем обеспечения автоподиаладки в двух направлен и ях не скол ьких рез цов бор шта нги.

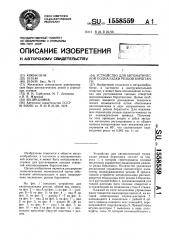

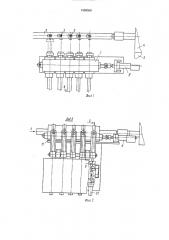

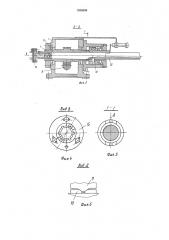

На фиг. 1 показано устройство для автоподналадки резцов, общий вид сверху; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. 2; на фиг. 4 — вид В на фиг. 3; на фиг. 5 — разрез à — Г на фиг. 3; на фиг. 6 — вид Д на фиг. 5; на фиг. 7 — вид

Е на фиг. 2; на фиг. 8 — разрез Ж вЂ”.Ж на фиг. 7; на фиг. 9 — узел 1 на фиг. 7; на фиг. 10 — вид 3 на фиг. 9; на фиг. 11 — консольное крепление упругой пластины с резцом.

„„Я0„„1558559 (51) 5 В 23 В 25/06 (54) VCTPOACTBO ДЛЯ АВТОМАТИЧЕСК0А ПОДНАЛАДКИ РЕЗЦОВ БОРШТАНГИ (57) Изобретение относится к металлообработке, в частности к инструментальной оснастке, и может быть использовано в станках для растачивания соосных отверстий многорезцовыми борштангами. Целью изобретения является расширение технологических возможностей путем обеспечения автоподналадки в двух направлениях нескольких резцов борштанги. Для подлежащих подналадке резцов подается команда на их индивидуальные привода. Полумуфты этих приводов входят в зубья звездочек механизма регулирования и от общего привода поворачивают винт механизма регулирования на 60, что соответствует перемещению резца на 0,002 мм. 11 ил.

Устройство для автоматической подналадки резцов борштанги состоит из корпуса 1, в котором смонтированы силовые механизмы управления выдвижением каждого резца борштанги. Количество указанных механизмов управления соответствует количеству подналаживаемых резцов. В предлагаемом устройстве автоподналадки рассматривается подналадка пяти резцов 2 борштанги 3 расточной бабки 4, предназначенной для тонкой расточки пяти соосных отверстий и установленной на подвижном столе 5 станка.

Каждый из пяти механизмов управления имеет поворотно-выдвижную пиноль 6, на которой смонтирована втулка-шестерня 7, находящаяся в зацеплении с рейкой 8 общего привода поворота всех пинолей 6, перемещаемой от гидроцилиндра 9. Правый торец втулки-шестерни 7 выполнен в виде полумуфты, пазы 10 которой взаимодействуют с

1558559

Форл ула изобретения выступами 11 другой полумуфты 12, смонтированной на пиноли 6 с возможностью осевого скольжения по шпоночному пазу 13 последней. Две полумуфты в целом представляют собой втулочно-зубчатую муфту сцепления, срабатывающую при определенной величине М„р на пиноли 6. На левом торце каждой пиноли 6 в центральном ее отверстии установлена пружина 14, взаимодействующая с цилиндрическим хвостовиком полумуфты 15 поворотного ключа, размещенного в этом же отверстии. На торце полумуфты l 5 выполнены два выступа, в которых прорезаны два сквозных радиальных паза 16, которыми полумуфта 15 периодически сцепляется со звездочкой 17 устройства размерной поднастройки, размещенного в борштанге 3 в месте крепления каждого из пяти резцов 2. Звездочка 17 каждого устройства имеет резьбовой хвостовик 18, по которому при повороте звездочки 17 перемещается клин 19, который деформирует упругую пластину 20 с резцом 2. Поворот звездочки 17 на 60 соответствует радиальному перемещению резца 2 на величину, равную 0,002 мм (2 мк), причем при повороте звездочки 17 по часовой стрелке резец 2 отводится от центра борштанги 3, увеличивая диаметр растачиваемого отверстия, а поворот звездочки 17 против часовой стрелки подводит резец 2 к центру бор штанги 3, уменьшая диаметр отверстия. Поворот звездочки 17 производится при повороте пиноли 6 от общего привода поворота при зацеплении полумуфты 15 со звездочкой 17. Последняя имеет шесть зубцов, расположенных равномерно по окружности. В случае несовпадения пазов 16 с зубцами звездочки 17 для предохранения от поломки полумуфта 15 в отверстии пиноли 6 подпружинена. Подвод каждой пиноли 6 механизма управления к борштанге 3 с зацеплением полумуфты 15 со звездочкой 17 производится от автономного привода каждого механизма, выполненного в виде двуплечего рычага 21, перемещаемого от гидроцилиндра 22. В устройстве автоподналадки производится подвод только тех пинолей 6, на которые подана соответствующая команда от контрольного механизма станка, выполненного в виде реле путевой автоматики (не показан) .

Остальные пиноли 6 поворачиваются в отведенном положении.

Устройство для автоподналадки резцов борштанги работает следующим образом.

Гидроцилиндр 22 через двуплечий рычаг

21 выдвигает те пиноли 6 с полумуфтой

l5, на которые подана команда от контрольного механизма, при этом производится зацепление полумуфты 15 со звездочкой 17, смонтированной на борштанге 3 на месте крепления резца 2 и связанной клином 19 с упругой пластиной 20. Гидроцилиндр 9, шток которого находится в одном из крайних положений, перемещает рейку 8 привода поворота на величину, равную повороту втулкишестерни 7 на 60 по дуге окружности. При этом при повороте пиноли 6 полумуфты 15 поворачивают звездочки 17 на 60 . Звездочка 17, поворачиваясь по часовой стрелке через клин 19, деформирует упругую пластину 20, под действием которой резец 22 выдвигается на 0,002 мм (2 мк), увеличивая диаметр растачиваемого отверстия.

В случае, когда одна из полумуфт 15 не входит в зацепление с соответствующей звездочкой 17, например зубцы звездочки 17 не совпадают с пазами 16 полумуфты 15, последняя перемещается в центральном отверстии пиноли 6 и сжимает пружину 14, которая предохраняет звездочку 17 от поломки. При возникновении на одной из пинолей 6 механизма управления определенной величины М„,, что имеет место в случае достижения клином 19 крайних положений, срабатывает втулочно-зубчатая муфта сцепления, правая полумуфта 12 которой выходит из зацепления с втулкой-шестерней 7, после чего пиноль 6 останавливается. После окончания подналадки резцов 2 пиноли 6 с полумуфтами 15 отводятся в исходное положение от гидроцилиндров 22 через рычаги 21.

Расточная борштанга 3 с отрегулированными резцами 2 готова к работе.

Таким образом, применение устройства автоподналадки резцов предлагаемой конструкции позволяет управлять выдвижением иескольих резцов борштанги в двух направлениях, как на увеличение диаметра расточки, так и на его уменьшение.

Устройство для автоматической подналадки резцов борштанги, содержащее индивидуальные приводы с полумуфтой для каждого резца и общий привод поворота механизма регулирования, отличающееся тем, что, с целью расширения технологических возможностей, полумуфты индивидуальных приводов расположены перпендикулярно оси борштанги в плоскости, параллельной оси, и выполнены в виде вилки с двумя выступами, на которых выполнены радиальные пазы.

1558559

1558559

1558559

1558559

1558559

Cue. 71

Составитель В. Жиганов

Редактор Н. Бобкова Техред И. Верес Корректор В. Гирняк

Заказ 799 Тираж 702 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101