Способ восстановления и упрочнения канавок алюминиевых поршней

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, в частности к способу восстановления и упрочнения канавок алюминиевых поршней двигателей внутреннего сгорания, а также других деталей из термоупрочняемых алюминиевых сплавов. Цель изобретения - повышение износостойкости канавок алюминиевых поршней в условиях ударно-абразивного износа и расширение технологических возможностей восстановления и упрочнения алюминиевых сплавов. Изношенные канавки протачиваются под наплавку, после чего наплавляется матричный слой деформируемого термонеупрочняемого алюминиевого сплава аргоно-дуговым способом. Далее наплавленный слой растачивается под упрочнение и упрочняется, преимущественно магнитно-электрическим способом, ферропорошками в виде несвязанных островков повышенной твердости, которые затем вдавливаются в матричный слой при периодическом чередовании направления действия усилия, ориентируя твердофазные включения в устойчивое положение. Вдавливание твердофазных включений применительно к канавкам поршней производится калиброванием в номинальный размер, периодически меняя направление поршня на противоположное. 2 ил.

СОЮЗ CGBETCHHX

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 В 23 К 9/04, В 23 Р 6/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К Д ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4331552/31-27 (22) 23. 11. 87 (46) 23.04.90, Бюл. N 15 (71) Калининградский технологический институт рыбной промьппленности и хозяйства (72) В.И.Щербаков, Н.Н.Дорожкин, И.Ф.Марченко и В.С,Пыжик (53) 621.791.92 (088.8) (56) Шалай Н., Никитин М,Д. Износостойкая наплавка канавок алюминиевых поршней двигателей внутреннего сгорания. — Двигателестроение, 1980, М 6, с. 40-42. (54) СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ КАНАВОК АЛЮМИНИЕВЫХ ПОРШНЕЙ (57) Изобретение относится к машиностроению, в частности к способу восстановления и упрочнения канавок алюминиевых поршней двигателей внутреннего сгорания, а также других деталей из термоупрочняемых алюминиевых сплавов ° Цель изобретения — повышение

Изобретение относится к области машиностроения и может быть использовано для восстановления и упрочнения канавок алюминиевых поршней двигателей внутреннего сгорания.

Целью изобретения является повышение иэносостойкости канавок алюминиевых поршней в .условиях ударно-абразивного износа и расщирение технологических возможностей.

Способ осуществляется следующим образом.

„.Я0„„15585 5 А 1 износостойкости канавок алюминиевых поршней в условиях ударно-абразивного износа и расширение технологических возможностей восстановления и упрочнения алюминиевых сплавов. Изношенные канавки протачиваются под наплавку, после чего наплавляется матричный слой деформируемого термонеупрочняемого алюминиевого сплава аргонно- дуговым способом..Далее наплавленный слой растачивается под упрочнение и упрочняется, преимущественно магнитно-электрическим способом, ферропорошками в виде несвязанных островков повышенной твердости, которые затем вдавливаются в матричный слой при периодическом чередовании направления действия усилия, ориентируя твердофазные включения в устойчивое положение. Вдавливание твердофазных включений применительно к канавкам поршней производится калиброванием в номинальный размер, периодически меняя направление поршня на противоположное.

2 ил.

Изношенные канавки протягиваются и заплавляются аргонно-дуговым способом алюминиевым деформнруемым термонеупрочняемым сплавом (типа АМг-6, ANr-5 и др.), который служит матрицей для упрочняющего покрытия. Диаметр проволоки не более 1,2 мм, так как при использовании проволоки больших диаметров возможна деформация поршня. Выбор проволоки для наплавки производится в зависимости оТ конкретных условий эксплуатации поршней, 1558595 технологии наплавки и величины перемычек между канавками поршней. После наплавки канавки еще раэ протачиваются таким образом, что толщины матричного слоя находятся в пределах 1,53,0 мм, После расточки с припуском наплавленных поршней проводится йх магнитно-электрическое упрочнение (МЭУ) ферропорошками (ферробором, 10 ферротитаном и др.) с активацией процесса путем введения дисперсных порошков оксидов алюминия и др. Упрочнение обеих сторон и дна канавки производится путем нанесения упрочняющего покрытия в виде островков, что позволяет резко снизить охрупчивание и появление микротрещин в упрочняющем слое. Процеса упрочнения ведется в псевдокипящем слое, создавае- 20 мом осциллирующим электродом и магнитным полем индуктора (намагничивающей катушки) с использованием активирующих немагнитных добавок, подаваемых в слое порошка. При упрочнении в 25 псевдокипящем слое -нанесение покрытия в виде островков происходит всего за несколько оборотов поршня, процесс электрических разрядовидет избиратель-, но (слой на слой при МЭУ не ложится) 30 и покрытие при ограничении по времени и соответствующем подборе режимов получается в виде несвязанных островков. При увеличении времени процесса слой получается традиционным, что приводит к сильному охрупчиванию и возможности появления микротрещин при последующем калибровании. Процесс, при котором происходит оплавление микроэлектродов (гранул 0,4-1,2 мм) 4р ферропорошка, выражен в виде кратковременных разрядов (10 — 10 с}. Оплавление порошка происходит при температуре более 6000 С, при этом происходит качественное сплавление с 45 подложкой с образованием износостойкой, мелкодисперсной структуры высокой твердости. Последующая калибровка поверхности покрытия в номинальный размер производится с чередованием направления вращения, что способствует. повышению износостойкости поршней в условиях ударно-абразивного износа. При такой способе калибровки с чередованием вращения поРшня вектоР 55 восприятия нагрузки твердофазной составляющей наплавленного островка на- правлен по нормали к центру в процессе эксплуатации, что приводит к повы-шению износостойкости алюминиевых поршней в условиях ударно-абразивного износа.

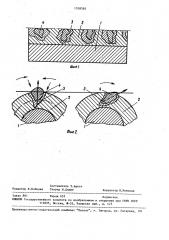

На фиг. 1 изображена поверхность канавки поршня, полученная с использованием предлагаемого способа; на фиг. 2 — влияние калибровки на образование износостойкого покрытия.

На фиг. 1 и 2 обозначены основной материал 1 поршня, матричный слой 2, участок 3 зоны диффузионного упрочнения и участок 4 оплавленной упрочняющей гранулы поршня.

Схематично процесс калибровки при упрочнении в виде островков можно представить как вдавливание гвоздей, где роль шляпок выполняет оплавленная гранула порошка (особотвердые включения до НВ 18000 NIa}, стержнень гвоздя - зоны термического влияния (деформируемый материал матричного слоя с твердостью НВ до 860 МПа). При этом гвозди частйчно выступают, и только поочередное вдавливание с обих сторон, что обеспечивается чередованием направления вращения поршня, может их привести в правильное устойчивое положение.

Пример. По способу проведено, восстановление и упрочнение партии алюминиевых поршней в количестве

17 шт. Диаметр поршней 180 мм, ширина канавки равнялась 6,0 мм. Материал поршней, сплав термоупрочняемый, недеформируемый АЛ-25 с твердостью после .термообработки в пределах

1000 МПа. Наплавка аргонно-дуговым способом производилась проволокой диаметром 1,2 мм.(по химическому составу приравненной к алюминиевому сплаву АМг-5) на установке "ЮтроникГАП". После наплавки поршни протачивались с припуском 0,1-0,12 мм на последующее упрочнение методом магнитно-электрического упрочнеиия и калибровку. Упрочнение проводилось на специальном экспериментальном устройстве с поперечной осцилляцией электрода порошком ферробора, размером гранул порошка 100-300 мкм, технологический ток составлял до .50 А, средний ток 30 А-, ток индуктора (катушки намагничивания) 3,0-4,0 А. Упрочнение производилось от генератора импульсов с частотой импульсов 150 Гц при обратной полярности. После получения покрытия в виде островков процесс упрочнения прекращали и прово5 155859 дили калибровку канавок поршней в номинальный размер.

Калибровку производили калибровочным роликом, выполненным в виде вра5 щающегося ролика на игольчатом подшипнике. Для предохранения от осевого смещения на его оси устанавливались также два упорных подшипника.

Корпус калибровочного устройства выполнен повышенной жесткости и закрепляется в резцедержателе токарного станка. Калибровку вели с чередованием вращения после каждого 1 мм про) ольного ввода упрочняющего ролика вглубь канавки. Упрочнение производилось роликом черновым и чистовым (финишным). Механические испытания проводились на одном поршне, выполняющем роль образца. Испытания велись 20 на машине трения и специальной установке, имитирующей работу поршня с нагревом упрочненного образца до о рабочей температуры поршня (250-300 С) в условиях ударно-абразивного износа. 25

Формул а изобретения

Способ восстановления и упрочнения канавок алюминиевых поршней,при котором производят расточку изношенных

35 канавок поршней под наплавку с последующим их эаплавлением и расточкой, о т л и ч а þ ù è é с я тем, что, с целью повышения износостойкости

40 поршней в условиях ударно-абразивного износа и расширения технологических возможностей способа, канавки поршней наплавляют деформируемым термонеупрочняемым алюминиевым сплавом, 45 Расточку осуществляют с припуском под упрочнение, наносят упрочняющее покрытие в виде несвязанных островков, после чего осуществляют калибровку в номинальный размер, периодически меняя направления вращения поршня на противоположное.

Проведенные испытания показали высокие результаты предлагаемого способа. В микроструктуре слоя при увеличении в 300 раз микротрещины не обнаружены. Износостойкость по отношению к новому поршню увеличились более, чем в 3,0 раза, причем при упрочнении способом сплошного покрытия износостойкость поршней снизилась более, чем на ЗОХ, что объясняется охрупчиванием покрытий при калибровке и образованием микротрещин. Износостойкость покрытия при калибровке с чередованием вращения поршня в

1,3-1,5 раз больше, чем без чередования, при этом износ также зависит от направления проведения испытаний.

Так при испытаниях по направлению калибровки износ.на 10-20Х меньше, . чем при встречном вращении поршня. В качестве контртела при испытаниях на трение и ударно-абразивныи износ при повышенной температуре использовался образец из чугуна (материал поршневого кольца). Износ чугунных образцов, г 6 работающих в паре с упрочненными алюминиевыми образцамц, значительно выше (более, чем в трп раза), т.е. поверхности алюминиевых сплавов, упрочненных предлагаемым способам, более износостойкие, чем чугунные, что позволяет заменить детали типа валы, оси, выполненные из стали, на алюминиевые сплавы, упрочненные предлагаемым способом.

В результате перехода на алюминий снизится вес манин, расход топлива, повысятся технологические возможности применения способа. Способ может найти также широкое внедрение в автомобилестроении, авйационной и военной промышленности, на деталях из алюминиевых сплавов. Предлагаемый способ с нанесением покрытий, обладающих высокими физико-механическими свойствами, можно успешно использовать также для других деталей (изготавливать облегченные валы и оси).

Таким образом, использование изобретения позволяет повысить износостойкость поршней в условиях ударноабразивного износа и расширить технологические возможности способа.

1558595

Составитель Т.Арест

Техред И.Дидык

Редактор Н.Бобкова

Корректор Н.Ревская

Заказ 801 Тираж 655 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101