Способ производства труб на непрерывном стане

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано на современных трубопрокатных установках с непрерывными оправочными станами. Цель - повышение качества внутренней поверхности труб и снижение поперечной разностенности. Смазка наносится неравномерно по периметру оправки. Участки с большей толщиной смазки расположены с интервалом 90° по периметру оправки. Толщина слоя смазки на этих участках в 1,5-2 раза больше, чем на остальной поверхности оправки. Ширина каждого участка составляет 12-14% от периметра оправки. Задача оправки в гильзу и гильзы с оправкой в стан осуществляется строго ориентированно. Участки оправки с наибольшей толщиной смазки совпадает с участками максимального течения металла при деформации и расположены под углом 45° к разъемам калибров. 4 ил.

СС10З СОВЕТСжИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

09) (11) ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4326786/23-02

22) 05. 08. 87

46) 30.04.90. Бюл. М 16 (71) Уральский научно-исследовательский институт трубной промышленности (72) В,И.Клочко, И.Ф.Хайдуков, Л,Г,Марченко, 10.А,Поповцев, В.В,Зайцев, Ю.Г.Митропольский, А.А.Грязин и С.А.Шерстнев (53) 621.774.352(088,8) (56) Данилов Ф.А,, Глейберг А,З. и Балакин В.Г. Горячая прокатка и прессование труб, N. Металлургия, 1972, с.309-312.

Авторское свидетельство СССР

11 - 422482, кл. В 21 В 17/00, 1974.

Авторское свидетельство СССР

Ф 680773, кл. В 21 В 17/04, 25/04, 1979, (54) СПОСОБ ПРОИЗВОДСТВА ТРУБ НА

НЕПРЕРЬ1ВНОМ СТАНЕ (57) Изобретение относится к обработИзобретение относится к обработке металлов давлением и может быть использовано на современных трубопрокатных установках с непрерывными оправочными станами.

Цель изобретения - повышение качества внутренней поверхности труб и снижение поперечной раэностенности.

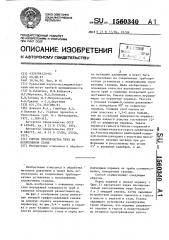

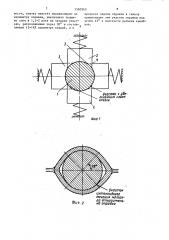

На фиг,1 изображена схема нанесения твердой графитсодержащей смазки на длинную оправку неравномерно по периметру; на фиг.2-4 — труба и оправ" ка в двух взаимно перпендикулярных. клетях непрерывного стана и перед изщ) В 21 B 7/04 25/04

2 ке металлов давлением и может быть использовано на современных трубопрокатных установках с непрерывными оправочными станами. Цель изобретения повышение качества внутренней поверхности труб и снижение поперечной раз-.. ностеннос ти. Смазка наносится не равно. мерно по периметру оправки. Участки с большей толщиной смазки расположео ны с интервалом 90 . по периметру оправки, Толщина слоя смазки на этих участках н 1,5-2 раза больше, чем на остальной поверхности оправки.

Ширина каждого участка составляет 1214Х от периметра оправки. Задача оправки в гильзу и гильзы с оправкой в стан осущестнляется строго ориентирова- Ж но.Участки опранки с наибольшей толщи-. ной смазки совпадают с участками максимального течения металла при деформации и расположены под углом

45 к разъемам калибров. 4 ил. влечением оправки иэ трубы соответственно, поперечное сечение, Способ осуществляют следующим образом, Перед задачей в гильзу оправку 1 (фиг.1) пропускают через последовательно расположенные пары блоков

2 и 3 твердой смазки, затем задающим устройством оправка задается в гильзу и вместе с гильзой в стан, Ролики задающего устройства калиброваны таким образом, что надежно удержинают оправку и гильзу и предотвращают их взаимное пронорачивание вплоть

1560340 до задачи гильзы с оправкой в стан, При этом обеспечивается строгое ориентирование оправки как относительно блоков твердой смазки распоВ

5 ложенных между роликами для задачи оправки с гильзой, так и относительно разъемов калибров валков стана.

На четырех участках перекрытия зон нанесения смазки каждой парой блоков обеспечивается слой смазки толщиной, в 1,5-2 раза большей по сравнению с остальной поверхностью, Эти четыре участка в процессе задачи оправки о в гильзу ориентируют под углом 45 к плоскости разъема калибров. Строгая ориентация оправки до захвата ее с гильзой валками стана необходима для точного совпадения участков оправки с увеличенным слоем смазки и участков интенсивного течения ме- . талла относительно оправки в калибрах валков стана, Затем оправку вместе с гильзой задают в валки непрерывного стана, где осуществляют раскатку гильзы в трубу. При раскатке трубы в валковых калибр2х, попарно развернутых о один относительно другого на 90 наибольшее скольжение металла по оправке происходит на участках, расположенных в центре между разъемом и вершиной калибра, так как здесь складываются векторы продольного и поперечного течение металла относительно оправки (эти участки обозначе ны на фиг.2 и 3 как участки интенсивного течения металла относительно оправки). После выхода трубы с оправкой из непрерывного стана, хотя труба 40 калибруется в последних клетях близко к кругу, она прилегает к оправке на центральных участках между вершиной и разъемом калибров (фиг.4) и, как показывает практика, довольно плотно. 45

Это сказывается на извлечении оправок из трубы, для чего требуются значительные усилия, особенно при прокатке толстостенных труб и труб из труднодеформируемых марок стали. Нанесение утолщенного слоя на этих участках поз" воляет значительно снизить усилия из-. влечения, После извлечения оправки ее передают на охлаждение, и цикл прокатки повторяют в той же последователь-.

55 ности, Регулирование толщины слоя смазки легко осуществляется усилием прижима блоков к оправке. В более широком диапазоне толщина слоя смазки может регулироваться изменением плотности (твердости) блоков графитизированной смазки, Как видно на фиг.2-4, участки, соответствующие участкам интенсивного течения металла относительно оправки, дважды проходят через взаимно накладывающиесяучастки блоков твердой смазки. Калибры на блоках твердой смазки выполняются круглыми и необходимы только для первых оправок. При дальнейшей прокатке форма калибров и размеры их, соответствующие размерам используемой оправки, подцерживаются эа счет истирания графитной смазки, подаваемой в сторо.ну оправки прижимными элементами, представленными на схеме.

Ширина участков с повышенным слоем смазки, составляющая 12-14 от периметра оправки, соответствует зоне интенсивного течения металла относительно оправки. На участке оправки, лежащем вне этой зоны в направлении разъема калибра, происходит отставание металла от оправки, относительное скольжение металла по оправке незначительно, На участке, располо-. женном в направлении вершины калибра, течение металла относительно оправки происходит в основном в осевом направ" ленни с меньшей относительной скоростью, чем на центральных участках.

На этих участках для нормальной деформации металла достаточно слоя смазки обычной толщины.

Выбор ширины слоя с повышенной толщиной смазки в значительной степени определяется тем, что при прокат" ке в непрерывном оправочном стане труб с различной толщиной стенки заметно отличается характер прилегания металла к оправке и его относительного перемещения в продольном и поперечном сечениях. Трубы с тонкой стенкой (3-5 мм) в зоне выпусков от-. стают от оправки с образованием зазора шириной до 20-25 периметра оправки, а при прокатке труб со стенкой

6-8 мм отставание труб снижается до

10-15, Чтобы охватить весь сортамент прокатываемых на конкретном стане труб, выбрана ширина слоя с повышенной толщиной смазки (12-14 ).

Нанесение слоя смазки толщиной, .большей в 1,5-2 раза на участках ши" риной большей 14% периметра оправки, 560340 6 слоя, толщина которого в 1,5-2 раза больше на участках оправки шириной

29-30 мм, т-.е. 12Х от периметра оправки, соотцетствующих центральному участку между разъемами и вершинами калибра, После задачи оправки через гильзу на величину выдвижения оправки их совместно задают в валки непрерывного стана, при этом оправка продолжает фиксироваться от вращения роликами задающего аппарата. После прокатки оправку извлекают иэ трубы на цепном иэвлекателе и передают на Охлажде- .< ниЕ, ПОсле чеГО цикл прОкатки ПОВтОряется, Проведенные эксперименты показали, что при нанесении твердой смазки на оправку пропусканием ее между

20 блоками смазки образуется слой толщиной 10-!2 мкм, при повторном пропускании между блоками слой твердой смазки увеличивается до 15-20 мкм в зависимости от шероховатости поверхности оправки и усилия прижатия

-блоков твердой смазки.

Слой смазки толщиной менее 15 мкм не обеспечивает полного покрытия микронеровностей на поверхности оправ-..

Слой смазки толщиной более 24 мкм получить очень трудно. Его нанесение ведет к увеличению расхода смазки, что не оправдывается получающим-.

35 ся незначительным снижением усилия разделения оправки и трубы. На качество труб повышение слоя смазки более чем в 2 раза влияния не оказывает.

Предлагаемый способ по сравнению

40 с известным позволяет снизить дефектность труб по внутренней поверхности, повысить точность труб по стенке на

15-20Х, а также снизить усилия извле-. чения оправки иэ трубы на 20-30Х.

5 1 ведет к нерациональному расходованию твердой смазки, Если ширина утолщенного слоя смазки меньше 127. периметра оправки, то она не Обеспечивает необходимого перекрытия зоны наи-. более интенсивного течения металла относительно оправки, что ведет к образованию дефектов на внутренней поверхности трубы, выходящей за эти участки.

Нанесение утолщенного слоя смазки на оправку, большего чем в 2 раза, нецелесообразно, так как повышенный расход смазки не Обеспечивает дополнительного снижения трения между оправкой и металлом, Слой смазки на участках, соответствующих центральным участкам между разъемом калибров и их вершиной, толщиной, меньшей толщины нижнего предела в 1,5 фаза, не позволяет осуществлять надежного раздела между поверхностями трубы и оправки для исключения образования дефектов поверхности и точности труб.

После первых двух клетей смазка в указанных пропорциях на оправке может не сохраниться, но смазка на участках с наиболее интенсивным течением металла относительно оправки ñîõðàняется в большем количестве по сравнению с известными способами, что позволяет вести процесс в остальных клетях более стабильно. В первых клетях непрерывного справочного стана идет наиболее интенсивная деформация трубы и формирование ее стенки, поэто му имеенно в первых клетях наличие переменного слоя смазки в поперечном сечении оказывает существенное влияние на весь процесс прокатки и качество труб.

В качестве примера конкретного исполнения рассмотрим использование предлагаемого способа при производстве труб на ТПА-80 с непрерывным станом. Для прокатки черновых труб диаметром 92 мм со стенкой 6 мм используют рправку диаметром 78 мм.

Оправку, охлажденную до 200-250 С, подают на входную сторону непрерывного стана,. где она фиксируется роликами задающего аппарата и в зафиксированном положении через размещенные пот парно блоки твердой смазки задается в гильзу, Ширина блоков твердой смазки составляет 72 мм, что обеспечиващт круговую смазку оправки и нанесение

45 формула изобретения

Способ производства труб на непрерывном стане, включающий нанесение на длинную оправку неравномерного слоя смазки, введение оправки в гиль.зу, совместную задачу гильзы с оправкой в стан и деформацию гильзы в последовательно расположенных калибрах с разъемами,раэвернутыми относительно друг друга на 90, о т л и ч а юшийся тем, что, с целью повышения качества внутренней поверхности труб и снижения поперечной раэностен1560340 ности, смазку наносят неравномерно по периметру оправки, увеличивая толщину слоя í l;5-2 раза на четырех участ" ках, расположенных через 90 и состав" о ляющих 12 147. периметра каждый, а в

5 процессе задачи оправки в гильзу ориентируют эти участки оправки под углом 45 к плоскости разъема калибо ров, 1560340

Составитель В.Рымов

Техред А.Кравчук Корректор М.Самборская

Редактор М.Петрова

Заказ 94) Тираж 415 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, уп. Гагарина, 101