Устройство для обработки жидкого металла порошкообразными реагентами

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к оборудованию для обработки металла порошкообразными реагентами. Цель изобретения - увеличение выхода годного металла и расширение эксплуатационных возможностей. Устройство содержит сталеразливочный стакан 1, верхнюю неподвижную плиту 2, подвижную плиту 3. В разливочных каналах плит 2 и 3 подвижно установлена инжекционная трубка 7, снабженная упором 8. Трубка 7 расположена внутри полого стержня 9 вертикального линейного электродвигателя 10. Применение предложенного устройства обеспечивает бесперебойную обработку металла в процессе его выпуска и за счет этого повышает выход годного проката. 4 ил.

СОЮЗ СОВЕтСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 В 22 D 41/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А STOPCKOMY СВИДЕТЕЛЬСТВУ. 1

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4367785/23-02 (22) 27. 11. 87 (46) 30.04.90, Бюл. № 16 (71) Институт черной металлургии и Металлургический. комбинат нКриворожсталь 1 им. В.И.Ленина (72) P.Н.Голото, В ° H.Водолазский, I0.È.×åðåBèê, В.А.Вихлевщук, Н.M.Омесь, Г.Л.Шаповал, В.Г.Дегтярев и В ° A.Ïîëÿêoâ (53) 621.746.27 (088.8) (56) Авторское свидетельство СССР № 1232371, кл. В 22 D 41/08, 1984.

Авторское свидетельство СССР

¹ 1388193, кл. В 22 13 41/08, 1986.

„,SU,„, 1560394 A 1

2 (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЩКОГО МЕТАЛЛА ПОРОШКООБРАЗНЫМИ РЕАГЕНТАМИ (57) Изобретение относится к металлургии, в частности к оборудованию для обработки металла порошкообразными реагентами. Цель изобретения увеличение выхода годного металла и расширение эксплуатационных возможностей. Устройство содержит сталеразливочный стакан 1, верхнюю неподвижную плиту 2, подвижную плиту 3. В раз ливочных каналах плит 2 и 3 подвижно установлена инжекционная трубка 7, снабженная упором 8. Трубка -7 распо1560394 ложена внутри полого стержня 9 вертикального линейного электродвигателя

10. Применение предложенного устройства обеспечивает бесперебойную обра5

Изобретение относится к металлургии, в частности к оборудованию для обработки сталей порошкообразными реагентами.

Цель изобретения — увеличение вы15 хода годного металла и расширение эксплуатационных возможностей.

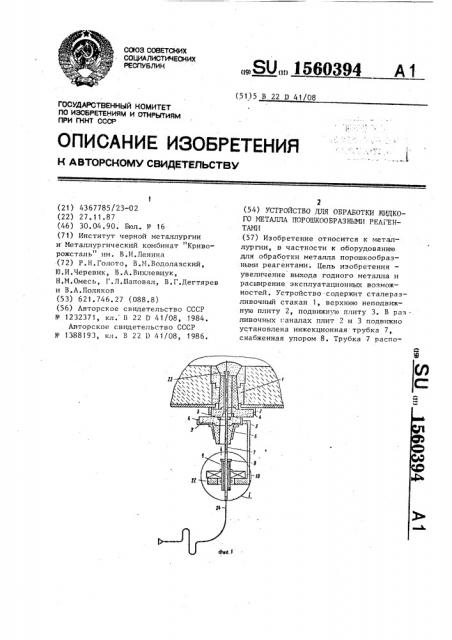

На фиг. 1 изображено устройство, общийвид; нафиг. 2- узел I нафиг. 1; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 — разрез Б-Б на фиг. 2, Устройство содержит сталеразливочный стакан 1, верхнюю неподвижную плиту 2 и нижнюю подвижную плиту 3, заключенные в обоймы 4. В разливочных каналах плит 2 и 3 установлены стальные кольца 5.

В разливочных каналах сталеразливочного .стакана 1, стакана — коллектора 6 и плит 2 и 3 установлена подвижно инжекционная трубка 7, снабженная жестко закрепленным на ней упором

8.

Инжекционная трубка 7 расположена внутри полого стержня 9 вертикального линейного электродвигателя 10 и кон"

35 тактирует с верхним торцом стержня 9 упором 8. Электродвигатель 10 содержит ферромагнитную втулку 11, охватывающую стержень 9, кольцевой магии- 4 топровод 12 с обмоткой 13 и ограничители хода 14 и 15.

На поверхности стержня 9 по его длине горизонтальными ряд™ в пол- 45 иены выступы 16, причем каждый ряд содержит два диаметрально расположенных выступа 16, отстающих от выступов вышерасположенного ряда на величину равную длине выступа, и смеУ

50, щенных относительно них в горизонталь ной плоскости по часовой стрелке на величину; равную ширине выступа, а в ферромагнитной втулке 11 выполнены два диаметрально расположенных отверстия, в которых размещены фикса55 торы |7 с впадинами, контактирующими с выступами 16 стрежня 9. В верхней части ферромагнитной втулки 11 выпол- . ботку металла в процессе его выпуска и за счет этого повышает выход годного проката. 4 ил.

I нен зубчатый венец 18, контактирующий с подвижной зубчатой рейкой 19, причем по обе торцовые стороны зубчатой рейки 1,9 размещены обмотки управления 20 и 21. Ограничители хода 14 и

15 имеют отверстия по форме стержня

9 и две диаметрально расположенйых прорези для прохождения двух диаметрально расположенных выступов 16.

Выполненные на поверхности стержня 9 выступы 16 расположены вдоль

его длины по винтовой линии. Расположение выступов каждого нового витка винтовой линии повторяет расположение выступоь предыдущего витка. Вертикальный линейный электродвигатель расположен на основании 22, жестко связанном с нижней подвижной обоймой 4 огнеупорной плиты 3.

Верхний срез инжекционной трубки

7 закрыт пробкой 23, выполненной из легкоплавкого материала, например алюминия, а нижний конец гибким трубопроводом 24 соединен с пневмопитателем (не показан). Разливочные каналы сталеразливочного стакана 1 и верхней неподвижной огнеупорной плиты

4 заполнены огнеупорным материалом, например ставролитом, при этом верхний срез инжекционной трубки 7 размещен ниже уровня огнеупорного материала. Для исключения просыпания огнеупорного материала из раэливочных каналов сталеразливочного .стакана 1 и верхней неподвижной огнеупорной плиты 2 подвижная плита 3 в исходном положении сдвинута относительно неподвижной плиты 2.

Устройство работает следующим образом.

Перед началом заполнения ковша жидким расплавом инжекционную трубку

7 устанавливают в разливочном канале так, чтобы ее верхний срез с пробкой

23 находился ниже уровня огнеупорного материала. Наличие пробки 23 на верхнем срезе инжекнионной трубки 7 исключает попадание огнеупорного ма1560394, 50 териала в ее рабочий канял. После заполнения ковша расплавом оператор подает команду на выдвижение инжекционной трубки 7 из огнеупорного материала, одновременно по гибкому трубопроводу 24 и инжекционной трубке подают инертный газ., Внедренная в жидкий расплав верхняя часть инжекционной трубки 7 с пробкой 23 подвергается воздействию расплава, и пробка 23 расплавляется. После расплавления пробки 23 по освобожденному каналу инжекционной трубки 7 в жидкий металл подают в струе несущего газа порошкообразные материалы.

Однако при транспортировке порошкообразных материалов в гибком трубопроводе 24, как правило, возникает пульсация газопорошковой смеси. Это 20 приводит к затеканию расплава металла в канал инжекционной трубки 7 и образованию пробки. При возникновении закупоривания рабочего канала инжекционной трубки 7, что определяется 25 по показанию расходомера или манометра, оператор дает команду на выдвижение инжекционной трубки 7 вверх.

Поскольку инжекционняя трубка 7 перемещается при воздействии стержня 3р

9 вертикального линейного электродвигателя i0 на упор 8, жестко связанного с инжекциовной трубкой 7, оператор дает команду ня выдвижение стержня 9.

В исходном для подъема стержня 9 положения конец рейки 19 втянут в обмотку 20.

Втулка 11 находится в нижнем положении, ее фиксаторы 17 с впадинами расположены под выступами 16 стержня 40

9 с небольшим зазором cP . 0T осевого смещения вниз стержень 9 удерживают выступы 16, опирающиеся на ограничитель хода 14. Ход Х втулки 11 больше хода стержня 9 на величину зазора 2d, необходимого для осуществления свободного поворота втулки 11 (без стержня) в нижнем ее положении, и поворота втулки ii вместе со стержнем 9 в ее верхнем положении. Рабочий ход стержня 9 равен длине двух выступов

16.

Для осуществления хода стержня 9 вверх подают напряжение на обмотку

13. 55

При перемещении втулки 11 вверх на величину больше заэоря д впадины фиксаторов 17 контактируют с выступом 16 стержня 9, и стержень 9 вместе с втулкой 11 поднимается по упора в ограничитель хода 14, проходя своими выступами через отверстия с прорезями в ограничителях хода 14 и l5, и занимают при этом положение, приподнятое няд ограничителями хода 14 и 15 на величину d .

Чтобы удержать стержень 9 с инжекционной трубкой 7, контактирующей с ним жестко установленным на ней упором 8, от осевого перемещения вниз, нужно сместить прошедшие через прорези ограничителей хода 14 и 15 вьг ступы 16 стержня 9 в горизонтальной плоскости на величину, равную ширине выступа 16, против часовой стрелки.

Для этого подают напряжение на обмотку 21, рейка 19 своим концом втягивается в обмотку 21, и благодаря контакту рейки 19 с зубчатым венцом 18 втулки 11 последняя поворачивается против часовой стрелки. Вместе с втулкой 11 поворачивается и стержень

9, так как его выступы 16 находятся во впадинах фиксаторов l7 втулки 11.

После снятия напряжения с обмотки 21 конец рейки 19 остается втянутым.

Затем снимают напряжение с обмотки 13, и втулка 11 без стержня 9 под действием собственного веса опускается в свое крайнее нижнее положение, а стержень 9 остается на месте, так как о*иряется выступами 16 на ограничитель хода 14. В результате стержень

9 переместился вверх на величину рабочего хода h .

Для осуществления следующего хода

h стержня 9 с трубкой 7 вверх необходимо повернуть втулку 11 QTHocHTeJIE> но стержня 9 по часовой стре:тке в ее исходное для подъема стержня 9 положение, когда выступы 16 стержня 9 находятся над впадинами фиксаторов втулки 11. Для этого подается питание ня обмотку 20. Рейка 19 cBQIIu концом втягивается в обмотку 20 и поворачивает втулку 11 относительно стержня 9 по часовой стрелке. После снятия питания с обмотки 20 конец рейки 19 остается втянутым.. В, дальнейшем подъем стержня 9 ня величину хода h происходит описанным образом.

Цикл подъема стержня 9 после осуществления ходов заканчивается снятием напряженияс обмотки20 иобмотки 13.

1560394

При этом рейка 19 остается втянутой в обмотку 20, втулка 11 беэ стержня 9 опускается в свое крайнее положение, стержень 9 опирается своими выступа) ми 16 на ограничитель хода 14, фиксаторы 17 с впадинами смещены относительно выступов 16 стержня 9, отстоящих от фиксаторов на величину зазора

8, в горизонтальной плоскости на ши- 10 рину выступа в направлении против часовой стрелки, а вышестоящие выступы расположены над впадинами фиксаторов 17. Это является исходным положением для опускания стержня 9.

П ри опускании стержня операции выполняются в обратной последовательности

1 при этом стержнеь 9 не взаимодействует с упором 8.

После окончания обработки жидкого металла газом или порошкообразными материалами давление газа в канале инжекционной трубки 7 постепенно сни25 жают ниже ферростатического и атмосферного давления. расплава над ней. Расплав заполняет верхнюю часть канала инжекционной трубки 7, застывает там и закупоривает ее. После закупоривания канала инжекционной трубки 7 включают привод шиберного затвора на закрытие. Подвижная плита 3, перемещаясь относительно неподвижной обоймы 2, перерезает инжекционную трубку 7 и перекрывает канал, и ключая возмож- 35 ность аварийного истечения расплава металла из ковша.

Применение предложенного устройства позволило обеспечить бесперебойную обработку металла в процессе его выпуска из сталеплавильного агрегата и за счет этого повысить выход годного проката.

Предложенное устройство может быть использовано при доводке стали в ков" ше по,химическому составу после выпуска расплава из сталеплавильного агрегата, позволяет расширить его эксплуатационные возможности.

Формула изобретения

Устройство для обработки жидкого металла порошкообразными реагентами, содержащее сталеразливочный стакан, заполненный огнеупорным материалом, верхнюю неподвижную и нижнюю подвижную огнеупорные плиты с разливочными каналами, стакан-коллектор и расположенную в разливочных каналах плит, стакана-коллектора и разливочного стакана инжекционную трубку, верхний срез которой закрыт пробкой и размещен ниже уровня огнеупорного материала, о т л и ч а ю щ е е с я тем, что, с целью увеличения выхода годного металла и расширения эксплуатационных возможностей, устройство снабжено вертикальным линейным двигателем, внутри. полого стержня которого установлена инжекционная трубка, имеющая упор, жестко закрепленный на ней с возможностью взаимодействия с верхним торцом полого стержня.

1560394

Раг. Ф

Составитель Л.Буканова

Редактор М.Циткина Техред М.Ходанич

Корректор Л.Патай

Заказ 944

Тираж 623

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101