Устройство для контроля дегазации порошка при прессовании

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии. Цель изобретения - повышение эффективности контроля за счет точности определения остаточного количества газа и внутрипорового давления в заготовке. После засыпки порошка и установки пуансонов в полость матрицы последнюю закрывают крышками с резиновыми уплотнениями, после чего крышки поджимают к матрице гайками, в результате чего происходит герметизация полости матрицы. На стадии прессования производят непрерывное измерение высоты прессуемой заготовки и количества газа (воздуха), вытесненного из порошка. Указанные результаты получают при помощи пересчетных формул. Из сравнения результатов, полученных при использовании известного и предлагаемого устройств, следует, что точность определения остаточного количества газа возрастает в 4 раза, а точность определения внутрипорового давления - в 10 раз. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BT0PCH0MV СВИДЕТЕЛЬСТВУ

C ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4253047/23-02 (22) 31.03 ° 87 (46) 30.04.90. Бюл. N 16 (71) Производственное объединение

"Баккондиционер" (72) Ю.Г. Дорофеев, В.А. Гейдаров, А.Т, Мамедов и В.В. Румянцев (53) 621 ° 762.4.043(088,8) (56) Мамедов А.Т. и др, Особенности технологии изготовления пористых подшипников скольжения из железного порошка. - Порошковая металлургия, 1986, V 7, с. 96-100.

Патент США !! 3606637, кл. 18-162, 1971, (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕГАЗАЦИИ ПОРОШКА ПРИ ПРЕС"ОВАНИИ (57) Изобретение. относится к порошковой металлургии. Цель изобретения повышение эффективности контроля за счет точности определения остаточноI

Изобретение относи:гся к порошковой металлургии, в частности к устройствам для контроля эффективности дегаэации порошка при прессовании заготовок.

Целью изобретения является повышение эффективности контроля за счет точности определения остаточного количества газа и внутрипорового давления в заготовке.

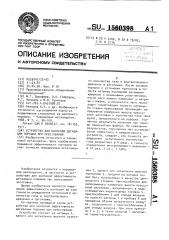

На чертеже приведена схема устройства для контроля эффективности дегазации порошка при прессовании .

Устройство состоит из матрицы 1, одного или нескольких верхних пуансоSU 1560398 А I (51) 5 В 22 Г 3/02, В 30 В t5/02

G 01 N 7/14 го количества газа и внутрипорового давления в заготовке. После засыпки порошка и установки пуансонов в полость матрицы последнюю закрывают крышками с резиновыми уплотнениями, после чего крышки поджимают к матрице гайками, в результате чего происходит герметизация полости матрицы.

На стадии прессования производят непрерывное измерение высоты прессуемой заготовки и количества газа (воздуха), вытесненного иэ порошка. Указанные результаты получают при помощи пересчетных формул. Из сравнения результатов, полученных при использовании известного и предлагаемого устройств, следует, что точность определения остаточного количества газа возрастает в 4 раза, а точность определения внутрипорового давления в 10 раз. 1 ил., t табл. нов 2, одного или нескольких верхних пуансонов 3, средний из которых может быть использован в качестве центрального стержня, приспособления для непрерывного измерения высоты прессуемой заготовки, выполненного в виде стандартных индикаторных головок 4, приспособления 5 для отвода воздуха из полости матрицы 1 и прибора 6 для измерения объема вытесненного воздуха, .соединенного с приспособлением 5 для отвода воздуха. При этом пуансоны 2 и 3,. а также матрица 1 выполнена герметизированными.

1560398

Устройство работает следующим образом.

После засыпки порошка и установки пуансонов 2 и 3 в полость матрицы последнюю закрывают крышками с резиновыми кольцевыми уплотнениями (крышки и уплотнения не обозначены), после чего крышки поджимаются к матрице гайками(не обозначены), в результате чего происходит герметизация полости матрицы. На .стадии прессования порошка производят измерение глубины внедрения пуансонов в матрицу (т.е. высоты прессуемой заготовки) и объема воздуха, вытесненного из прессуемого порошка. Зная объем вытесненного воздуха, размеры спресованной заготовки, объем наполнения матрицы порошком (объем порошковой засыпки), а также теоретическую и насыпную плотность порошка, рассчитывают эффективность дегазации (остаточное количество газа в заготовке) и внутрипоровое давление газа в заготовке по следующим формулам:

J y (V î + 41 э) ч (у„-у„)

P<(y„(V< V„- 41 ) gz н

Р 100

П, V. ó„ где Э эффективность дегазации по-, рошковой шихты, 4 — теоретическая плотность З5 компактного материала из порошковой шихты, г/см ;

- фактическая насыпная плотность порошковой шихты, заполняющей матрицу, г/смз; 40 — объем наполнения матрицы порошковой шихтой, смэ; — объем вытесненного из прессуемой порошковой шихты воздуха, измеренный с по45 мощью прибора, см

S. — суммарный прирост объема зазоров пуансон - матрица, смЗ °

- давление газов в порах заготовки, находящейся под давлением прессования, МПа;

- давление газов в .матрице до начала. прессования, 55

МПа;

П - пористость заготовки, находящейся под давлением . прессования, 4;

V — объем заготовки под давлеП з. нием прессования, см

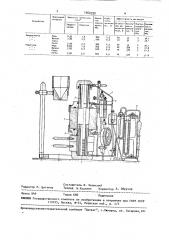

Пример. Предлагаемое устройство опробовано при прессовании порошков железа, меди и их смеси (5 мас.Ф порошка меди) . Заполнение матрицы порошком осуществляли при помощи загрузочного бункера (не обозначен) вместимостью 200 см, Прессоз вали цилиндрические заготовки диаметром 50 мм и высотой 25-30 мм.

Полученные результаты приведены в таблице. Иэ сравнения приведенных в таблице данных, полученных при использовании предлагаемого и известного устройств, следует, что применение предлагаемого устройства позволяет в 4 раза повысить точность определения остаточного количества газа и в 1О раэ - точность определения внутрипорового давления. Сведения об остаточном количестве газа и величине внутрипорового давления используются для оптимизации конструкции прессформы. Так, при незначительном количестве остаточных газов (меньше 403) может быть использована пресс-форма со сплошными пуансонами, а при содержании газов порядка 703 необходимы пресс-формы с дополнительными дренирующими зазорами в пуансонах. формула изобретения

Устройство для контроля дегазации порошка при прессовании, содержащее матрицу, пуансоны и приспособление для отвода воздуха иэ полости матрицы, отличающееся тем, что, с целью повышения эффективности контроля за счет. точности определения остаточного количества газа и внутрипорового давления в заготовке, оно снабжено прибором для измерения объема вытесненного воздуха и приспособлением для непрерывного измерения высоты прессуемой заготовки, при этом матрица и пуансоны выполнены герметизированными., а прибор для измерения объема вытесненного воздуха соединен с приспособлением для отвода воздуха.

1560398

Плотность материала, г/сн

Прессуемый материал

llasneЭффективност ° дегазации

Пористост °

Т ние

Погреаност °

Устройство

Остаточное козаготовки, Ъ прессования, МПа

Теоретическая

Насыпная измерения, личествп газа, Ф

8,95

7,85

4,5

6,0

40 +5

70 +5

600

+О,!

+0 !

Предлагаемое

II и

1,9

2,5

40 +5

40 +20

70 +20

4,5

4,5

6,0

2,4

l,9

2,5

600

+О

41

7 90

8,95

7,85,0 ,0

Известное

40 +20

4,5

800

2,4

+l ° 0

7,90

Редактор М. Циткина

Заказ 944

Тираж 646

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1t3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.умгородз ул. Гагарина,!О!

Медь аелеэо

Смесь

Fe+Cu

Медь железо

Смесь

Fe+Cu

Внутрипоровое давление, МПа

Составитель И. Киянский

Техред И.Ходанич Корректор A. 06Py"laP

Погреаност ° измерения, МПа