Устройство для непрерывного прессования изделий из порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии. Цель - снижение энергозатрат и повышение производительности процесса прессования. Перемещение порошка из бункера 11 осуществляется элементами 4 в пазу 7 диска 3, что снижает энергозатраты за счет уменьшения трения. Пружина 10 устраняет зазор между диском 3 и ножом 9, что совместно с выполнением паза 7 глубиной, равной перемещению элементов 4 относительно диска 3, обеспечивает устранение потерь порошка и повышение производительности процесса прессования. 1 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (S1)5 В 22 1 3/02 3/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Н А8ТОРСНОМУ СВИДЕТЕЛЬСТВУ (61) 1284667 (21) 4398160/31-02 (22) 28,03.58 (46) 30.04,90. Бюл, N 16 (71) Витебский технологический ийститут легкой промышленности (72) И.С. Алексеев, С.С. Клименков, A.Â. Карпушко, В.В. Савицкий и О.Н.Ахтанин (53) 621.762.4.045(088.8) (56) Авторское свидетельство СССР

N !284687 кл. В 22 3/20, 1985 ° (54) УСТРОЙСТВО ДЛЯ НЕПРЕРЬ!ВНОГО

ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ

„.Su„„> А2

2 (57) Изобретение относится к порошковой металлургии. Цель - снижение энергозатрат и повышение производительности процесса прессования. Перемещение порошка из бункера 11 осуществляется элементами 4 в пазу 7 диска

3, что снижает энергозатраты за счет уменьшения трения. Пружина 10 устраняет зазор между диском 3 и ножом 9, что совместйо с выполнением паза 7 глубиной, равной перемещению элементов 4 относительно диска 3, обеспечивает устранение потерь порошка и повышение производительности процесса прессования. 1 ил., 1 табл.

1560401

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного прессования иэделий из порошков.

4елью изобретения является смежение энергозатрат и повышение производительности процесса прессования.

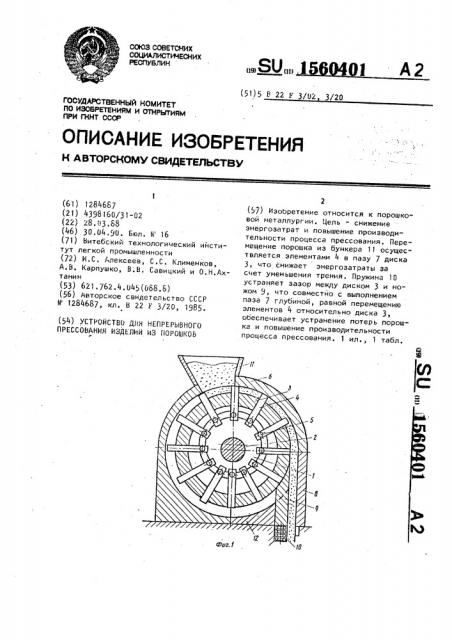

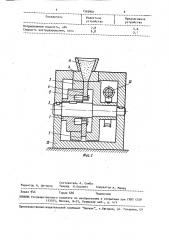

На фиг. 1 и 2 представлено предлагаемое устройство. О

Устройство для прессования порош ков состоит из неподвижного копира

1, закрепленного на оси 2, на которой с возможностью вращения установлен диск 3 ° В радиальных отверстиях диска 15 размещены формующие элементы 4, кинематически связанные при помощи роли" ков 5 с копиром. Иатрица 6 имеет форму сегмента с пазом на внутренней поверхности. На наружной поверхности 20 диска выполнен паз 7, в который вхо дят формующие элементы. Отверстие мундштука 8 расположено по касатель ной к наружной поверхности диска. В матрице 6 установлены с возможностью 25 перемещения нож 9, пружина 10. Загрузочный бункер 11 размещен на корпусе

12. Диск получает вращение от привода 13.

Расстояние от центра диска до торцовой поверхности формующих элементов в начале зоны формования составляет величину, складывающуюся из расстояния до внутренней поверхности паза и его глубины.

Устройство работает следующим obразом.

Порошок из загрузочного бункера 11 последовательными порциями захватыва,ется вращающимися вместе с диском 3 40 формующими элементами 4 и поступает в зону формования. Зона формования образована поверхностью паза 7 вращающегося диска 3 и поверхностью матрицы 6. В зоне формования каждая пор- 45 ция порошка уплотняется под действием усилия прессования, развиваемого форчующими .элементами 4, и затем продавпивается через отверстие мундштука 8.

Выполнение паза на наружной поверх-50 ности вращающегося диска позволяет значительно снизить энергозатраты в описанном устройстве по сравнению с основным. Это обусловлено тем, что порошок при продвижении от бункера к матрице проходит гто прямоугольному пазу, три подвижные стороны которого образует диск, и четвертую, неподвижную, " сегмент. Поэтому отрицательное воздействие на перемещение порошка оказывает только силы трения между частицами материала и неподвижной поверхностью сегмента . На преодоле" ние данных сил трения в предлагаемом устройстве требуются энергозатраты B несколько раз меньше, чем в известном.

Расположение в матрице подпружиненного ножа обеспечивает постоянное плотное прилегание последнего к поверхности диска.

Пружина, поджимающая нож к поверхности диска, подбирается таким образом, чтобы ее сила сжатия F z была больше силы F, стремящейся сдвинуть нож по направлению прессования и увеличить зазор между ножом и диском, т.е. 1, ) Р, Это обеспечивает ликвидацию зазора между диском и ножом, возникающего в результате износа ножа, Таким образом устраняются потери порошка, которые наблюдались в известном устройстве в силу проникновения материала между наружной поверхностью диска и матрицей. Выполнение паза глубиной, равной величине перемещения формующих элементов относительно диска, обеспечивает плотное прилегание формующих элементов к поверхности матрицы, Все это приводит к снижению потерь материала при экструдировании и повышению производительности процесса прессования.

В таблице приведены сравнительные данные проведенных испытаний предлагаемого и известного устройств. Оба устройства имеют одинаковые размеры основных конструктивных элементов.

Таким образом, применение устройства позволит на 414 уменьшить энергозатраты и в 1,3 раза повысить производительность процесса прессования.

Формула изобретения

Устройство для непрерывного прессования иэделий из порошков по авт. св. М 1284687, о т л и ч а ю щ е ес я тем, что, с целью снижения энергозатрат и повышения производительности процесса прессования, оно дополнительно снабжено подпружиненным ножом, установленным в матрице, а на наружной поверхности диска выполнен паз глубиной, равной расстоянию между ножом и мундштуком, 1560401

Предлагаемое устройство

Показатели

Составитель А. Скиба

Редактор И. Циткина Техред М.Ходанич Корректор M. мален

Тираж 646

Заказ 944 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

ПотреЬляемая мощность, кВт

Скорость экструдирования, мм/с

Известное устройство

7,8

6,8

4,6

9,f