Противоокислительная обмазка

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке и может быть применено на машиностроительных и металлургических предприятиях. Целью изобретения является повышение защиты от окисления и обезуглероживания при длительной эксплуатации при 900-1150°С за счет уменьшения пористости. Предлагаемый состав содержащий, мас.%, двуокись кремния 30-45, карбонат натрия 10-15, графит 35-45, оксид хрома 5-10, обеспечивает защиту стальных изделий от окисления и обезуглероживания при 900-1050°С и выдержке свыше 10 ч. 1 табл.

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1

u9I В (51)5 С 21 D 1/68

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

fl0 ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ П.(НТ СССР

1 (21 ) 4324224/31-02 (22) 03. I 1 . 87 (46) 30. 04. 90. Бюл. У 16 (71) Белорусский политехнический институт (72) С.Л. Заяц, В.Е. Ливенцев, Е.И. Понкратин и Г.И. Клещенок (53) 621.78.067 (088,8) (56) Авторское свидетельство СССР

Ф 918318, кл. С 21 D 1 /72, 1982. (54) ПРОТИВООКИСЛИТЕЛЬНАЯ ОБМАЗКА (57) Изобретение .относится к термической обработке и может быть гримеИ.-обретение относится к термической обработке стальных изделий и может быть применено для защиты крупногабаритной технологической оснастки от окисления и обезуглероживания в процессе нагрева под закалку, а также в машиностроительной и металлургической промьппленности.

Цель изобретения — повышение защиты от окисления и обезуглероживания при длительной эксплуатации при

950-1150 С за счет уменьшения пористости, Состав, включающий карбонит натрия, содержит дополнительно графит, оксид хрома и двуокись кремния при следующем соотношении компонентов, мас. 7.:

Двуокись кремния 30-45

Карбонат натрия 10-15

Графит 35-45

Оксид хрома 5-10

При нагревании двуокиси кремния

$ 0 (кварцевый песок ГОСТ 21 38-74) и

2 нено на машиностроительных и металлургических предприятиях. Цель изобретения — повышение защиты от окисления и обезуглероживания при длительо ной эксплуатации при 900-1.1 50 С за счет уменьшения пористости, Предлагаемьй состав, содержащий,мас.7.: двуокись кремния 30-45, карбонат натрия

10-15, графит 35-45, оксид хрома 510, обеспечивает защиту стальных из-.. делий от окисления и обезуглероживао ния при 900-1050 С и вьдержке свыше

10 ч. 1 табл. карбоната натрия Na происходит образование ряда силикатов натрия пса О-m Si0 с различной теплотой плавления, образующих защитную оболочку, Графит (ГОСТ 5279-74) вводится в обмазку для получения защитной (СО, СО ) атмосферы внутри обмазки при высокотемпературной вьдержке и предохраняет от обезуглероживания и окисления, оксид хрома Cr0> (ГОСТ

2912-79) вводится в обмазку для уменьшения пористости защитной оболочки и сохранения защитной функции при высокой температуре.

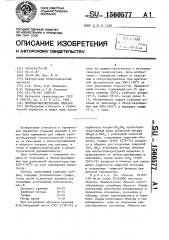

Пример, Ha,образце IOs10x а50 мм из. стали 5ХЗВЗМФС наносили обмазку. Предлагаемая обмазка приготавливалась следующим образом: порошкообразные компоненты взвешивались в

Ъ процентном отношении, указанном в таблице, далее перемешивались в барабане. Перед нанесением обмазки в нее добавлялась вода до получения сметанообразного состояния. Обмазка на1560577

Содержание, мас. .

Опы

Иа СО I Графит

ДвуРабота выбивки, Дж

Слой окаПористость обмазки, Оксид Глубина хрома обезугл. слоя мм окись кремлины, мм ния

7

5

12

12

0

0

0,6

0,5

0,4

0,7

0,2

Науглерож.

0,7

0 10

0 8

0 10

0 5

0 5

0 12

0 8

0,2 8

О 5

О 15

0,2 8

0 8

7

5

12

3

1 35

2 40

3 30

4 45

5 50

6 25

7 40

8 35

9 45

10 30

11 40

12 35

12

13

17

12

0,8

0,2 25

Прототип содержит, мас.К: асбест 9, танкомолотый порошок из отходов каменного литья 1 О, карбонат натрия 2, жидкое стекло 79. носилась на образцы шпателем. Далее образцы загружались в печь, нагретую а, до 1150 0. Время выдержки составило

10 ч. После охлажденИя металлографическим методом определяли глубину обезуглероженного слоя, Рентгеноструктурным анализом определяли наличие на поверхности окислов. Пористость обмазки определяли металлографическим путем с применением микроскопа Ueophot-21 методом сеток на шлифах: обмазки, взятой после термообработки.

Степень отделяемости оценивали величиной работы по выбивке смеси из трубы. При этом чем меньше величина работы выбивки, тем лучше отделяемость смеси. Для определения работы выбивки из внутренних полостей труб использовали лабораторный копер с ко- 20 нусным бойком диаметром цилиндрической части 200 мм и углом конуса при а вершине 90 . Трубы помещали в металлическую гильзу, имеющую в днище отверстие диаметром 22 мм для свободного вы+5 хода бойка после выбивки смеси.

Результаты испытаний приведены в о таблице (температура нагрева 1150 С, время выдержки 10 ч).

Введение в состав обмазки более 30

50 мас. . графита приводит к нежелательному науглероживанию (опыт 10), при менее 35 мас. графита заметно ухудшается отделяемость обмазки после нагрева (опыт 9) . Наличие оксида хрома более 10 мыс„% не способствует защите (опыт 12), а менее 5 мас.% наблюдается обезуглероживание и окисление (опыт 11), Наличие двуокиси кремния более 45 мас.% (опыт 5) и карбоната натрия более 15 мас. % (опыт 8) приводит к образованию пористой стекломассы и металл оксидирует и обезуглероживается. Использование двуокиси кремния менее

30 мас.% (опыт 6) и карбоната натрия менее 1 0 мас. (опыт 7) приводит к уменьшению эффективности обмазки и в структуре металла наблюдается наличие обезуглероженного слоя, в ряде случаев это приводит к пригару.

Формула изобретения

Противоокислительная обмазка, включающая карбонат натрия, о т л и— чающая с я тем, что, с целью повышения зашиты от окисления и обезуглероживания при длительной о эксплуатации при 900-1150 С за счет уменьшения пористости, она дополнительно содержит графит, двуокись кремния и оксид хрома при следующем соотношении компонентов, мас. .:

Двуокись кремния 30-45

Карбонат натрия 10-15

Графит 35-45

Оксид хрома 5-10