Способ термической обработки чугунных валков

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов и может быть использовано в машиностроительной промышленности. Цель изобретения - увеличение долговечности валка. Для этого после выбивки и очистки опорные части валка из ковкого чугуна подвергают первой графитизирующей выдержке при 950-1000°С при одновременном охлаждении поверхности рабочей части валка воздушным потоком. Сразу после этого весь валок помещают в печь с температурой на 30-50°С ниже Ас<SB POS="POST">1</SB> для проведения второй сфероидизирующей выдержки. После предварительной механической обработки следует нагрев и выдержка при нагреве так, что температура осевой части валка ниже точки Ас<SB POS="POST">1</SB>, а поверхности 850-950°С, после чего производится закалка и отпуск при 350-550°С. Затем следует окончательная механическая обработка. 1 з.п. ф-лы, 1 ил., 2 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ивЬ0ш> 15

А1 Я)5 С 21 П 5/00, 9/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

Il0 ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4287228/31-02 (22) 20. 07 . 87 (4 6) 30. 04 . 90. Бюл. Р 16 (71) Уральский лесотехнический институт им. Ленинского комсомола и

Пермский филиал Всесоюзного научноисследовательского института целлюлозно-бумажной промьппленности Всесоюзного научно-производственного объединения целлюлозно-бумажной промышленности (72) Б.А. Потехин, Е.В. Деревянкин и З.З. Нугуманов (53) 621.785 ° 377 (088.8) (56) Заявка Японии Р 6034612, кл. С 21 D 9/38, С 21 D 5/00, С 21 D 37/06, 1980. (54) СПОСОБ ТЕРИИЧЕСКОЙ ОБРАБОТКИ

ЧУГУННЫХ ВАЛКОВ (57) Изобретение относится к обработке металлов и может быть использоваИзобретение относится к обработке металлов и может быть использовано в машиностроительной промьппленности.

Цель изобретения — увеличение долговечности валка.

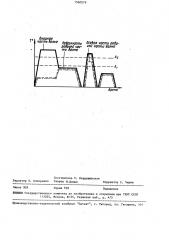

На чертеже показан режим термической обработки валка.

Способ осуществляют следующим образом.

Заготовка под валок отливается из ковкого чугуна. Условия кристаллизации и остывания отливки должны обеспечивать получение в литом состоянии отбеленной структуры. После выбивки и очистки опорные части заготовки валка подвергают первой графитизиру2 но в машиностроительной промышленности. Цель изобретения — увеличение долговечности валка. Для этого после выбивки и очистки опорные части валка из ковкого чугуна подвергают первой графитизирующей выдержке при 950о

1000 С при одновременном охлаждении поверхности рабочей части валка воздушным или водовоздушным потоком. Сразу после этого весь валок помещают в

О печь с температурой на 30-50 С ниже

Ас для проведения второй сфероидизирующей выдержки. После предварительной механической обработки следует нагрев и выдержка при нагреве так, что температура осевой части валка ниже точки Ас, а поверхности 850950 С, после чего производится закалка и отпуск при 350-550 С. Затем следует окончательная механическая обработка. I з.п. ф-лы, 1 ил., 2 табл. ющей выдержке при 950-1000 С при одновременном охлаждении поверхности рабочей части валка воздушным или водовоэдушным потоком. Непосредственно по окончании выдержки весь валок помещают в печь с температурой на о

30-50 С инже Ас для проведения вто-. рой сфероидизирующей выдержки. После предварительной механической обработки следует нагрев и выдержка при наг- р, реве так, чтобы температура осевой части валка была ниже точки Ал, а пЬверхности 850-950 С, после чего производится закалка путем орошения о и отпуск при 350-550 С. Далее следует окончательная механическая обработка.

4g 1 25паср 1 1 25п g 1

itdЕ 24УЕ Е и 1 24ХЕ"Е d

N b

Было отлито 4 валка из ковкого чугуна в металлическую форму (кокиль).

Результаты эксперимента представлены в табл.1 и 2, где показаны структуры и твердость металла в различных частях валков.

Первый и второй валки имели следующие размеры: длина валка 3500 мм, длина рабочей части 2900 мм, длина 10 опорных частей по 300 мм каждая, диаметр опорных частей 200 мм, диаметр рабочей части 400 мм.

Третий и четвертый валки имели размеры: длина валка 3000 мм, длина рабочей части валка 2600 мм, длина опорных частей 200 мм, диаметр рабочих частей 150 мм, диаметр рабочей .,части 250 мм.

Опорные части первого и третьего 20 валков были подвергнуты первому граD фитизирующему отжигу при 985 С в течение 5 ч при одновременном охлаждении рабочей части водовоздушным потоком. 25

Опорные части второго и четвертого валков были подвергнуты первому

Р графитизирующему отжигу при 950 С в течение 5 ч с охлаждением рабочей части воздушным потоком. 30

По окончании выдержки первого графитизирующего отжига все валки были помещены для второго графитизирующео

ro отжига в печь с температурой 670 С и вьдержаны в ней в течение 10 ч.

После предварительной механической обработки валки были помещены в печь с температурой 870 С после достижения поверхностью валков температуры печи были выдержаны в течение 10 мин и 40 закалены путем орошения. Далее следо42 вал отпуск при 400 С в течение 20 мин.

Пятый валок имел размеры: длина валка 3000 мм, длина рабочей части валка 2600 мм, длина опорных частей .45

200 мм, диаметр опорных частей 150 мм, диаметр раоочей части 250 мм.

Режим термической обработки пятого валка по способу-прототипу: нагрев

Подставляя следующие данные: дли55 на рабочей части 1 = Зм, диаметр d

= 0,25 м, модуль упругости по заявляемому способу ЕЗ = 25 10 кг/м, модуль упругости по способу-прототпу F,„„

960+5 С„вьдержка 5 ч, перенос в о печь с температурой 675+5 С, вьдержк

10 ч охлаждение до комнатной темпеФ о ратуры, подогрев до 350 -5 С, вьдержка, нагрев до 870 С, вьдержка после

D достижения поверхностью валка температуры печи 1 0 мин, з акалка путем орошений, отпуск при 400+5 С в течение 20 мин, Как.видно из табл.1 и 2 твердость поверхности рабочей части валка обработанного по предлагаемому способу на 5-6 ед. HRC (или в 1,15 фаза) выше, чем твердость поверхности валка обработанного по способу-прототипу.

Повышение твердости материала в несколько раз приводит к повьппению его износостойкости во столько же раз.

Как видно из табл.1, количество графита, образующегося4Ь результате распада карбида в поверхностных слоях рабочей части валка на порядок меньше, чем в опорной части валка.

Благодаря этому твердость поверхности рабочей части валков (табл.2) значительно выше твердости опорной части.

Данный способ изготовления валков позволяет получить следующие структуры — в рабочей части валка цементно-перлитную по оси и цементно-мартенситную по поверхности, в опорной части — графит и отпущенный мартенсит с карбидом отпуска.

Такая структура позволяет иметь высокую твердость и жесткость {благодаря высокому модулю упругости Е

23-25 10 KI /см ) рабочей части вал5 ка одновременно с хорошей упругостью осевой части валка и высокими демпфирующими способностями опорных частей валка. Это позволяет при эксплуатации получать большую точность изготовляемьж изделий, повьппает долговечность валка.

Сравнить долговечности валков изготовленных по заявляемому способу и способу-прототипу можно по формуле

12 10з кг/м, частота вращения валка

n = 5 об/с, удельное сопротивление сжатия при прокате q = 10 кг/м, плот3 ность Я = 7,8 10 кг/м, коэффициент

9 5

Ь = -5,5 ° 10

5 15

И1,IIÄ вЂ” число контактов до начала интейсивного разрушения валков, обработанных по заявляемому способу и по способу-прототипу.

60579 6

Формула изобретения

1. Способ термическои обработки чугунных валков, включающий двухстадийныи графитизирующий ОTKHI закал ку и отпуск, о т л и ч а ю щ и й— с я тем, что, с целью увеличения долговечности валка, первую стадию отжига осуществляют при одновременном охлаждении рабочей части валка.

2. Способ па п.l, о т л и ч а ю— шийся тем, что рабочую часть валка охлаждают воздушным или водо1воздушным потоком.

1 1меем

1 38.

Н„

Таблица

Рабочая часть г 7

Опорная часть

Валок

Сердцевина Поверхность Сердцевина

Поверхность

Мартенсит 10% графита

Бейнит, сорбит, 10% графита

То же

Перлит, сорбит, 1% графита

То же

Мартенсит, беинит, сор бит, 10% графита

То же

Бейнит, сор бит, 10% графита

То же

То же

4

5 (прото тип) То же

Перлит,,10% гра фита

Мартенсит, 10% графита

Таблица2

Твердость металла в .различных частях валков, HRC

Валок

Опорная часть

Рабочая часть

Поверхность

Сердце- Поверх- Сердцевина ность вина

2

4

5 (ripoтотип) 15

16

12

54

12

30

Таким образом, долговечность валка, из готовленного по з аявляемому способу на 38% больше по расчетам

1 долговечности валка, изготовленного

1 по способу-прототипу.

Мартенсит, це- Перлит, цеменментит, 1% гра- тит, 1% графифита та

1560579

Составитель Т. Бердышевская

Редактор Т. Лазоренко Техред М.Дндык, Корректор С. Черни

Заказ 953

Тираж 503

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комоинат "Патент", г. Ужгород, ул. Гагарина, 101