Способ термомеханической обработки бесшовных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к трубному производству, в частности к термомеханическому упрочнению особотонкостенных труб. Целью изобретения является повышение конструктивной прочности особотонкостенных труб. Из горячекатанных труб стали марки КВК-32 размером 159<SP POS="POST">.</SP>10 мм путем многопроходной холодной прокатки получают трубы заготовки размером 97<SP POS="POST">.</SP>1 мм (величина суммарной деформации 250%). Далее проводят отпуск при 760°С и изотермическую закалку (нагрев до 1050°С, изотермическая выдержка при 370°С с отпуском при 200°С. Проводят окончательную холодную деформацию с обжатием 50%. После отпуска при 200°С прочность труб составляет σ<SB POS="POST">в</SB>≥1900 МПа при δ<SB POS="POST">5</SB>≥5%. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) 4 51)5 С 21 Р 8/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

Н A BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4362118/23-02 (22) 08.01.88 (46) 30.04.90, Бюл. ¹ 16 (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт трубной промышленности (72) И.А. Шаповалова, В.Е. Бабуров, Г.И. Гуляев, В.Д. Мерзляков, М.В. Королев, E.Ä. Лысенко, А.M..Ëåòêèí, Б.П. Одинцов, В.Г. Семенов, Е.И. Циганок, В.И. Кривиженко, P.Ï. Шмаленюк, Э.О. Нодев, P.М. Толстиков, А.Я. Фролов и В.Н. Премячкин (53) 621.785.79 (088.8) (56) Авторское свидетельство СССР

11 - 179786, кл. С 21 D 8/00, 1966.

Авторское свидетельство СССР .

И 347355, кл. С 21 D 8/08, 1972.

Изв ..вузов . Черная металлургия, 1987, № 7, с. 154-155.

Изобретение относится к трубному производству, в частности к термомеханическому упрочнению особотонкостенных труб.

Цель изобретения — повышение конструктивной прочности особотонкостенных труб.

Пример. Изготавливали трубы из стали КВК-32 размером 93 „ х 0,6 мм

Температура А о для стали КВК-32—

8l 0 С.

Круг р 160 мм был подвергнут горячей пластической деформации на установке ТПА-140 Первоуральского новотрубного завода, и бьши получены го. рячекатаные трубы размером 159 «10 мм1

{54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОИ ОБРА-.

БОТКИ БЕСШОВНЫХ ТРУБ (57) Изобретение относится к трубному производству, в частности к термомеханическому упрочнению особотонкостенных труб. Целью изобретения является повышение конструктивной прочности особатонкостенных труб. Из горячекатанных труб стали марки КВК32 размером 159х10 мм путем многопроходной холодной прокатки получают трубы заготовки размером 97 1 мм (величина суммарной деформации 250K). Дао лее проводят отпуск при 760 С и изотермическую закалку (нагрев до

1050 С, изотермическая выдержка при с о

370 С с отпуском при 200 С. Проводят окончательную холодную деформацию с ф/ о обжатием 50Х. После отпуска при 200 С прочность труб составляет F<>il 900 МПа ( при 1 7i 57.. 1 табл. из которых путем многопроходной прокатки на станах ХПТ-120 и ХПТ-90-120 получены трубы-заготовки 97х1,0 мм, при этом величина суммарной деформа- (Д ции за все четыре прохода составляла

250К. Промежуточный отпуск осуществляа ли в камерной печи при 760 С. Изотермическая закалка перед последним проходом осуществлялась при нагреве о до 1050 С (выдержка 1,5 мин) и изоо термической выдержке при 370 С (выдержка 30 мин). После изотермической закалки производили отпуск при 200 С о с выдержкой 1 ч. Затем варьировали величиной деформации на последнем проходе и затем трубы подвергали отпуску при 200 С с выдержкой 1 ч.

1560581

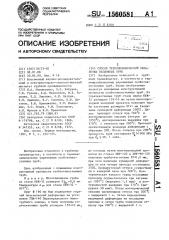

Отпоше- .При- мер

Механические свойства труб после обработки

Суммарна деформация за. 4 прохода

,, %

Величин деформации а последнем проходе

Е„z

Примечания ние

Е,>

2200 2-3

1,5

Наблюдаются разрушения при холодной прокатке

1920-1950 5-7

l.940-1970 5-7

1960-2200 5-6

1970-2150 5-6

357

2,0

3,5

5,5

Болыпие деформации приводят к значительным знергосиловым нагрузкам

6 (прототип) 180

830-870 22-24

Волоченные трубы подвергали закалке от 950 С, 5 мин и отпуск

610 С, 3,5 ч.

3,5

Результаты испытаний представлены в таблице.

Анализ представленных данных показал, что повышение конструктивной прочности (повышение предел прочнос" ти и относительного удлинения) обеспечивается только в предлагаемых пределах предлагаемого способа.

По отношению к прототипу данный способ обеспечивает увеличение прочности более чем в 2 раза, относительное удлинение ниже, однако для высокопрочных конструкций 5-67. обеспечивает надежную работу. 15

Уменьшение отношения E,/1 приводит к уменьшению пластических свойств, а увеличение указанного отношения не целесообразно и приводит к большим энергосиловым нагрузкам. 20

Таким образом, применение указанного способа обеспечивает повышение конструктивной прочности указанных труб. Это связано с тем, что в результате многопроходной холодной про- я5 катки с промежуточным высоким отпуском в металле формируется мелкая суб- зеренная структура с равномерным распределением карбидов (или карбонитридов ) по границам субзерен, а границы бывших аустенитных зерен свободны от выделений -и перестают быть местами преимущественного выделения охрупчивающей фазы, приводящей к разрушению. Таким образом, повышается пластичность исходных труб-заготовок.

Созданная в результате такой o6pa- ботки субструктура очень стабильна и при нагреве под изотермическую закалку зародыши карбидов сохраняются в аустените, а затем наследуются продуктами изотермической закалки.

Последующий отпуск позволяет снизить существующие напряжения.

Такое увеличение прочностных и пластических свойств является гарантией повышения конструктивной прочности, а следовательно, увеличения срока работоспособности конструкции.

Формула из обретения

Способ термомеханической обработки бесшовных труб, включающий горячую пластическую деформацию, многопроходную холодную деформацию с промежуточным отпуском и изотермическую закалку, отличающийся тем, что, с целью повышения конструктивной прочностн особотонкостенных труб, изотермическую закалку осуществляют перед последним проходом, величину деформации на котором устанавливают 45-603, при этом отношение величины суммарной деформации за все предшествующие последнему проходы к величине деформации на последнем проходе выбирают равным 2-5.