Чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к изысканию составов чугунов, которые может быть использовано для изготовления деталей обогатительного оборудования, подвергающихся воздействию раскаленных газов и абразивной среды. Цель изобретения - повышение окалиностойкости и абразивостойкости чугуна. Предлагаемый чугун содержит, мас.%: углерод 2,1-2,9 кремний 3,3-3,8 марганец 0,1-0,8 хром 0,08-0,3 никель 0,5-1,2 магний 0,03-0,07 медь 0,1-0,5 редкоземельные металлы 0,02-0,05 иттрий 0,01-0,03 железо - остальное. Предлагаемый состав чугуна имеет на 35-74% большую окалиностойкость и на 14-29% большую абразивостойкость. 1 табл.

СВОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИ

РЕСПУБЛИН (19) (11) (g1)g С 22 С 37/08

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

Il0 ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР списочник изоьгкткния

Н ABTGPCHOMY СВИДЕТЕЛЬСТВУ

1 (21) 4391114/31-02 (22) 1 0.03.88 (46) 30.04.90. Бюл. Р 16 (71) Днепропетровский инженерно-строительный институт (72) А.В.Татарчук, В.А,Луговский, С,С,Тарасенко, В.P.Êèðèëëîâ, В.С.Савега, С.Л,Бабченко, M.Ì.Ñòoëüáåðã, Э.М.Гордон, В,П,Игнатьев и С,В.Сакевич (53) 669,13 . 018 (088. 8) (56) Авторское свидетельство СССР

У 1027264, кл, С 22 С 37/10, 1981.

Авторское свидетельство СССР

У 734308, кл, С 22 С 37/10, 1977. (54) ЧУГУН (57) Изобретение относится к металИзобретение относится к металлургии сплавов, в частности к изысканию составов чугунов, которые могут быть использованы для изготовления деталей обогатительного оборудования, подвергающихся воздействию раскаленных газов и абразивной среды.

Белью изобретения является повышение окалиностойкости и абраэивостойкости чугуна.

Чугун содержит углерод, кремний, марганец, хром, никель, магний, медь, редкоземельные металлы, иттрий и жеJIeso при следующем соотношении компонентов, мас,%:

Углерод 2,1-2,9

Кремний 3,3-3,8

2 лургии, в частности к изысканию составов чугунов, которые могут быть использованы для изготовления деталей обогатительного оборудования, подвергающихся воздействию раскаленных газов и абразивной среды. Бель изобретения — повышение окалиностойкости и абразивостойкости чугуна. Предлагаемый чугун содержит, мас.Т: углерод

2,1-2,9; кремний 3,3-3,8„ марганец

0,1 -0,3; хром 0,08-0,3; никель 0,5l ; магний 0,03-0,07; медь 0,1 -0,5; редкоземельные металлы О, 02-0, 05; иттрий О, 01 -О, 03; железо — остальное.

Предлагаемый состав чугуна имеет на

35-747. большую окалиностойкость и на

14-297. большую абразивостойкость, 1 табл.

Марганец 0,1-Ot 3

Хром О, 08-0, 3

Никель 0,5-1, 2

Ма ний О, 03-0,07

Медь 0,1-0, 05

Редкоземельные металлы О, 02-0,05

Иттрий 0,01 — 0,03

Железо Остальное

Углерод в данном концентрационном интервале обеспечивает необходимую эвтектичность сплава и соответственно технологические свойства. При содержании углерода ниже 2,1 мас.7. резко снижается эвтектичность сплава, повышается вероятность образования усадочных раковин и ухудшается жнцкоте1560б07 кучесть, При увеличении содержания углерода более 2, 9 мас, в структуре . после термообработки увеличивается количество ерлита, что снижает окалииостойкость сплава.

Кремний в пределах 3,3-3,8 мас.7. способствует получению в сплаве ферритной матрицы, при наличии которой не происходит резкого фазового расши- 10 с рения при высокотемпературных нагревах (до 800 ) С. В результате этого термические напряжения в данном сплаве имеют настолько малую величину, что не приводят к преждевременному растрес- 5 киванию рабочей поверхности детали, а это значительно повышает окалиностойкость, Увеличению окалиностойкости также способствует образующаяся при данной концентрации кремния адгезион- 20 ная окисная пленка, которая замедляет превращение металла в поверхностный

Ю оксиц. Данное содержание кремния способствует увеличению абразивостойкости сплава, так как легированная крем- 25 кием ферритная матрица к еет высокую микро твердость . Данное содержание кремния улучшает технологические свойства сплава и увеличивает его жидкотекучесть. Снижение содержания кремния ни..е 3,3 мас. . не обеспечивает необходимую твердость металлической матрицы и, соответственно, абразивостойкость. Увеличение присадки кремния свыше 3,8 мас.% приводит к .5 снижению пластических свойств чугуна, так как происходит охрупчивание феррита.

Марганец в пределах концентрации

0,1-0,3 мас. . способствует уменьшению, 0 содержания серы в свободном виде, связывая ее в сульфиды марганца. При содержании марганца менее 0,1 мас.% не наблюдается вьппеуказанного эффекта, так как он становится примесью, Содержание марганца выше 0,3% начинает способствовать перлитизации матрицы чугуна, что снижает количество ферритной фазы и соответственно оказывает отрицательное влияние на ока50 линостойкость сплава. Кроме того, он способствует образованию столбч атых кристаллов, что приводит к снижению трещиноустойчивости сплава, особенно в тонкостенных отливках.

Хром, как сдерживающий графитизацию элемент,. в -количестве О, 08 0,3 мас. присаживается в сплав для попучения определенногб количества графита, Присадка более 0,3 мас,",.хрома приводит х появлению .в структуре чугуна хрупких карбидов типа Ие С что снижает механинеские свойства сплава. При содержании менее

0,08 мас,7. хром не оказывает влияние на графитизацню сплава.

Никель в пределах 0,5-!,2 мас„% г легирует металлическую матрицу сплава, что повьппает его прочностные свойства,При этом никель довышает окалнностойкость сплава, Присадка никеля более 3,2 мас.7. увеличивает графитизирующие свойства, что снижает его окалиностойкость, а при содержании менее 0,5 мас,7 не оказывает существенного влияния на свойства чугуна.

Магний в металле, взаимодействуя с серой и кислородом, приводит к очищению границ зерен от сульфидов и окислов, KQTcpbIQ способствуют проникновению агрессивных газон внутрь металла и этим увеличивают окалиностойкость. При остаточном содержании магния в пределах О,ОЗ-О, 07 мас, обеспечивается получение шаровидной формы графита, что приводит к повьппению окалиностойкости и абразивной износостойкости, Это объясняется тем, что включения шаровидного графита не соприкасаются между собой как пластинчатый, и не происходит проникновение раскаленных газов через границу раздела графит — металл вглубь отливки, Менее О, ОЗ мас,% магния не обеспечивает получения графита шаровидной формы, так как расходуется на десульфурацию и рафинирование. Ввод более

0,07 мас, магния в сплав экономически не целесообразен. Кроме того, происходит явление перемодифицирования образования большого количества продуктов реакции по границам зерен металла, что приводит к снижению окали" но стойко ст и.

Медь располагается равномерно по всему объему отливки и в указанной концентрации способствует увеличению теплопроводности чугуна, что увеличивает его стойкость к термоцикличес-ким нагрузкам. Кроме того, уменьшается склонность к образованию говерхностных и внутренних трещин в процессе работы при высоких температурах, снюкается проникновение . азов внутрь отливки и соответственно увеличивает ся окалиностойкость. При содержании

)560607 вании угорает в 2 раза меньше, чем церий.

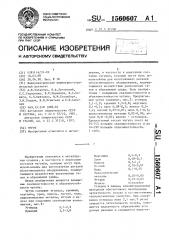

Разливку чугуна производили при

1320-)330 С в сухие песчано-глинистые I

5 формы с шестью заготовками (отбирали

2 заготовки без дефектов диаметром

23 мм и длиной 100 мм. От каждой заготовки изготавливали образцы для испытания на абразивный износ, скалино-)0 стойкость и металлографические исследования.

Иеталлическая матрица предлагаемого чугуна до термообработки состояла из 60-707. феррита и 30-40% перлита °

Поэтому с целью увеличения жаростойкости проводили термообработку заготовок - полный отжиг на феррит. Для этого заготовки садили в печь при

200-250 С, нагревали со скоростью 50-20

60 С/ч до )050 С, выдерживали при этой температуре 1 ч и охлаждалн с печью до 200 С. После термообработки металлическая матрица чугуна состояла из 98-100% феррита. )5

Абразивостойкость сплавов определяли на установке СРД-2 при сухом трении по абразивному кругу диаметром

50 мм и толщиной 15 мм при скорости вращения 200 об/мин в течение ) мин, 30

Величину относительного износа определяли по потере массы образцов диаметром 22«0,5 мм и длиной 25+0,1 мм цо формуле

И = - — — " — 1007.

О1- О

О . f ь где И вЂ” относительный износ, %; (), — первоначальная масса образца, r;

Q< - масса образца после испита- 0 ния, г.

Для испытания сплавов на окалиностойкость изготавливали образцы диаметром: 22 мм и длиной 30 мм. Окалиностойкость или устойчивость,к обгоранию определяли .методом приращения ,массы при 800 С в течение .)00 ч. Для увеличения достоверности результатов эксперимента от каждой плавки брали по два образца, Эти цилиндрические тела помещали в ящик из жаростойкой стали с отверстиями для создания потока продуктов сгорания смеси природнога газа с воздухом. Горение газовоздушной смеси осуществлялось с помощью горелки низкого давления. Ящик помещали в термическую печь проходного типа. Пробы стояли в ящике на алундовых тигельках. До и после испытания на окалиностойкость образцы взвешивали на лабораторных весах ВЛА200. Температура в печи поддерживалась с точностью до « 10 С с помощью высокоточного регулятора температуры

ВРТ-3 и задатчика прогрммы РУ-5-02-М.

Результаты испытаний приведены в таблице.

Предлагаемый сплав обладает большой окалиностойкостью (на 35-74%), абразивостойкостью (на )4-29%), что позволяет применить его для изготовления деталей обогатительного оборудования, работающих в условиях высоких температур и абразивной среды, О, 02-0, 05

О, 01-0, 03

Ост аль но е

Фо рмула изобретения 1ó>7í содержащий углерод, кремний, марганец, хром, никель, магний, медь, редкоземельные металлы, иттрий и железо, отличающийся тем, что, с целью повышения абразивостойкости и окалиностойкости, он содержит компоненты в следующем соотношении, мас.%:

Углерод 2,1-2,9

Кремний 3,3-3,8

Марганец О, )-0,3

Хром - О, 08-0,3

Никель О, 5-),2

)магний О, 03-0, 07

Иедь 0,1-0,5

Редкоземельные металлы

Иттрий

Железо

1 560607 а I

Д М

E &

v v

I

П СЪOO

Ch с Ъ в в в

О- I

I о

И!3

Д е о рох

of 44 O

ФФ х

М

С4 2 э v I

S v

O of 1

И X I

О 11- о

v Ф

СГЪ а сЧ сгЪ сч со сч е в е сч o -

С4Ъ Ch ОЪ

О С1Ъ о о в е сч

С4 С4Ъ ссЪ

Ch сч л

О

Ch г о л

О сь а о со

o-— е е в ооо! 1 I т о сч о сч в в л ооо

1 I 1 f

° Ф с Ъ (о в о

С1Ъ

o o

° в оо

М

Щ

X е с Ъ

С 4 С1Ъ оо е е оо оо б о е

44Ъ

3/ 1О оооо е л л в оооо л !

СЪ сЪ е л л о о о

1 сс) ОЪ

СЪ 4ЪО в я ооо л !4 о о

4» о

Ю С4 со И

О е ь ссЪ СО— сч г ооо л в в ооо юг сч о о о е л л о о о

ССЪ О л в в л

îo, î л а о

ОЪ л е е ооо

cc o

ОсчсЪ л л е о о о щ сч

1 С 4 С ) л л е ооо

I с ъ uD со 1 в е е

СЪ сЪ с! (1

1 оо о сч л ° л 1 сЧ сЪ СЪ I

I Ы

t!

5 х х о о

I !4.1

1 1

1 — — — — — 1

1

1 cd

О

1

1 1

1 1

I 1

I I ! I

1 — -11

I

1 Д 1

1 l

1

l 1

l u

1 1

1 — — !!

1

0С

1- —. 1

1 I

1 1

I I л I

1 Я

1 1 — 1

I ! Н и

O С 4 Г - ГЪ о О OQ

°, е л в л

ООООО с Ъ . а О с Ъ С4ъ СО е е л A е . a I л

m cd - сЧ сч <ч сч сч сч сч сч !

ССЪ

СЧ СЪО

ООООО

° е ° е в

ООООО сч

О л ц О

cd

Е

С4 о

v о

df

cd

cd O л цо

СО СП 4Ъ СЧ

Π— СЪ О сЪ л л л л в

ООООО сгЪ

-- сч eel o w л в л е л

ООООО съ ссъ со сч оъ е е л е в

С Ъ Ся) Сс) С1) <"Ъ

=eC4 OO е е в ° в с 4 сЧ сЧ с 4 С Ъ сч с съ о c oo