Способ азотирования молибденовых вкладышей пресс-форм

Иллюстрации

Показать всеРеферат

Изобретение относится к химико-термической обработке металлов и может быть использовано для упрочнения молибденовых вкладышей пресс-форм. Цель изобретения - повышение стойкости вкладышей путем изменения фазового состава и структуры поверхностного слоя. Молибденовые вкладыши подвергают азотированию в среде диссоциированного аммиака при 1100-1150°С с выдержкой 12-15 ч, после чего их отжигают в вакууме 10<SP POS="POST">-1</SP>-10<SP POS="POST">-3</SP> Па при той же температуре в течение 7-10 ч. Это позволяет повысить стойкость вкладышей пресс-форм в 3,5-5 раз по сравнению с известным способом. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) (5!)5 С 2 С 24 И4! (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4387344/23-02 (22) 01.03.88 (46) 30.04.90. Бюл. 1! 16 (72) А.Н.Котов, Ю,!0.Крушинский„

Б.Г.Беляков и М.Ю,Беломытцев (53) 62!.785.53(088.8) (56) Авторское свидетельство СССР

В 578364, кл, С 23 С 8!24, 1977. (54) СПОСОБ АЗОТИРОВАНИЯ ??ОЛИБДЕНОВЫХ

ВКЛАДЫШЕЙ ПРЕСС-ФОРМ (57) Изобретение относится к хймикотермической обработке металлов и может быть использовано для упрочнения

Изобретение относится к химикотермической обработке металлов, а именно к азотированию вкладышей пресс-форм, изготовленных из молибденовых, сплавов.

Целью изобретения является повышение стойкости молибденовых вкладышей путем изменения фазового состава и микроструктуры поверхностного слоя.

Производят насыщение — нагрев мо:либденовых вкладышей пресс-форм в среде диссоциированного аммиака при

1100-1!50 С, выдержку при этой температуре в течение 12-15 ч и охлаждение. После насыщения осуществляют отжиг в вакууме - нагрев и выдержка молибденовых вкладышей пресс-форм -в вакууме 10" -10 Ha при 1100-1150 С в течение 7-10 ч и охлаждение.

Отжиг в вакууме в условиях малого

° парциального давления азота, а следовательно, и малой его концентрации на поверхности вкладышей пресс-форм.

2 молибденовых вкладышей пресс-форм.

Цель изобретения — повышение стойкости вкладышей путем изменения фазового состава и структуры поверхностного слоя. Молибденовые вкладьппи подвергают азотированию в среде диссоциированного аммиака при 1100-1150 С с выдержкой 12-15 ч, после чего их отжигают в вакууме 10 — 10 Па при той же температуре в течение 7-10 ч, Это позволяет повысить стойкость вкладышей пресс-форм в 3,5-5 раз по сравне. нию с известным способом. 1 табл. приводит к диссоциации нитридов молибдена, уменьшению концентрации азота в поверхностной нитридной фазе не только за счет диффузионного его

- перераспределения, а главным образом

° .за счет удаления в рабочее пространство печи. При этом изменяется соотношение содержания молибдена и нитридов молибдена в поверхностном нитридном слое, что позволяет изменять микротвердость поверхности вкладьппей в широких пределах 5000-13000?Яа, - варьируя параметры вакуумного отжига в зависимости от требований, определяемых условиями эксплуатации молибденовых вкладышей. . Уменьшение содержания нитридов молибдена в поверхностном нитридном слое позволяет пройти релаксации поверхностнык напряжений, вызванных фазовым превращением при насыщении, устраняется хрупкость поверхностного нитридного слоя, улучшается сцепле1560617

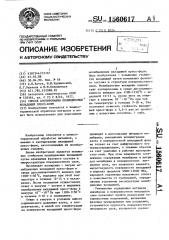

МикроСпособ

Время насыТемпература нагрева в вакууме, С

Давление при вакуумном отвиге, Па

Время нагрева в

Общая глубина днФФуэного

Иаксимальная мнкооСтойкость. вкладьпкей, эапрессовки

Глубина бывшей тверщения, ч интридной фаэы, мкм твердость диффузионного слоя, MIa дость на повакуу" ме, ч верх ности, ИПа слоя, мкм

Прототип

Предлагаемый

2 з

5

7

9.

160

1З000

1ЗООО 200

12

15+

12

12

I2

l2

1 1500

11000

ЗО

40 э5

Зо

240

1 8000

5000 6500

9500, 5500

IO5O

1O- . 10-

10-5

10-в

10-

lO-

lP

Io-3

ГО-

9

I0

l1OO

11ЗО

Вкладыши эксплуатировались после насыщения, но бев вакуумного отжига

Составитель И.Дашкова

Техред И.Дидык

Редактор Т.Лазоренко

Корректор N.Ïîæñ

Заказ 955 Тираж 811 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðîä, ул, Гагарина,.01 ние последнего с внутреннеазотирован" ным подслоем и, как следствие, полностью устраняется шелушение, а также повышается сопротивление азотированного слоя распространению трещин разгара.

Отжиг в вакууме„ способствуя дис,социации нитридов молибдена и умень,шению содержания азота в поверхност ной нитридной фазе не только диффузионным перерасгределением его в авотированном слое, но главным образом за счет удаления азота в рабочее пространство печи, является необходимым элементом процесса структурообраэования и позволяет получить качественно новые свойства азотированного слоя.

Для экспериментальной проверки предлагаемого способа азотирования молибденовых вкладьипей пресс-форм (для изготовления отливок 93) проведена серия опытов, результаты которой приведены в таблице.

Стальное литье под давлением осуществляется на машине 516 ИА-ВК при условиях запирания до 3500 кН, прессования — до 1000 кН, выталкиваниядо 100 кН. Масса порции заливаемого металла до 2 кг, температура заливки 1873-1923 К.

Поверхностные слои вкладьппей пресс-форм работа1от в условиях высоких температур 1473-1873 I(и внешних напряжений (запирания и прессования)

ЗО-IGO ИПа.

Анализ результатов, представленных в таблице показывает, что стойкость аэотированных пб известному способу вкладьппей для изготовления отливок с глубиной диффузионного слоя 160 мкм и микротвердостью 13000 EIIIa — 200 запрессовок, а по,предлагаемому способу — 700-1050 запрессовок, T.å. позволяет увеличить стойкость вкладьппей пресс-форм данного типа в 3,5-5 раэ по сравнению с прототипом.

Формула изобретения

Способ азотирования молибденовых вкладьппей пресс-форм, включающий насыщение в среде диссоциированного . аммиака при 1100-1150 С, выдержку и охлаждение, отличающийся: тем, что, с целью повышения стойкости вкладышей путем изменения фазового состава и структуры поверхностного слоя, насыщение проводят в течение 12-15 ч, после чего их от",лягают в вакууме 10 -10 Па при 1100-1150 С в течение 7-10 ч,