Способ получения диффузионного хромистого покрытия на изделиях из малоуглеродистой стали

Иллюстрации

Показать всеРеферат

Изобретение относится к химико-термической обработке малоуглеродистой стали. Цель изобретения - увеличение твердости и коррозионной стойкости покрытий. Изделие с диффузионным хромистым покрытием нагревают до 700-750°С, выдерживают 3-5 ч и охлаждают. Это позволяет повысить твердость покрытия в 2,2 раза и коррозионную стойкость в 6 раз по сравнению с известным способом. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И1 (51)5 С 23 С 10/30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (2 1) 4281086/2 3-02 (22) 13.07.87 (46) 30.04.90. Бюл. 9 16 (72) В.Д.Осинцев (53) 621i785.53(088.8) (56) Патент Великобритании И 1436565 кл. С 7 А, 1976. (54) СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО

ХРОИИСТОГО HOKPbffHH НА ИЗДЕЛИЯХ ИЗ

ИАЛОУГЛЕРОДИСТОИ СТАЛИ

Изобретение относится к химикотермической обработке сталей.

Цель изобретения — увеличение твердости и коррозионной стойкости покрытия.

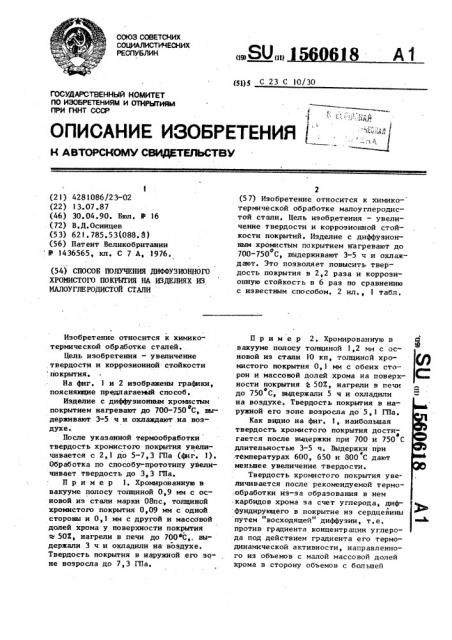

На фнг. 1 и 2 изображены графики, поясняющие предлагаемый способ.

Изделие с диффузионным хромистым покрытием нагревают до 700-750 С, выдерживают 3-5 ч и охлаждают.на воздухе.

После указанной термообработки твердость хромистого покрытия увеличивается о 2,1 до 5-7,3 ГПа {фиг. 1).

Обработка по способу-прототипу увеличивает твердость до 3,3 ГПа.

Пример 1. Хромированную в вакууме полосу толщиной 0,9 мм с основой из стали марки 08пс, толщиной хромистого покрытия 0,09 мм с одной стороны и 0,1 мм с другой и массовой долей хрома у поверхности покрытия ъ 50Х нагрели в печи до 7004С„ выдержали 3 ч и охладили на воздухе.

Твердость покрытия в наружной его зоне возросла до 7,3 ГПа.

2 (57) Изобретение относится к химикотермической обработке малоуглеродистой стали, Цель изобретения — увеличение твердости и коррозионной стойкости покрытий. Изделие с диффузионным хромистым покрытием нагревают до

700-750 С, выдерживают 3-5 ч и охлажP дают. Это позволяет повысить твердость покрытия в 2,2 раза и коррозионную стойкость в б раз по сравнению с известным способом. 2 ил., I табл, Пример 2. Хромированную в вакууме полосу толщиной 1,2 мм с осНОВОЙ из cTBJIH 10 кп толщиной хро мистого покрытия 0,1 мм с обеих сторон и массовой долей хрома на поверхности покрытия 4 50Х нагрели в печи до 750 С, выдержали 5 ч и охладили на воздухе. Твердость покрытия в наружной его зоне возросла до 5,1 ГПа.

Как видно на фиг. 1, наибольшая твердость хромистого покрытия дости4 гается после выдержки при 700 и 750 С длительностью 3-5 ч. Выдержки при

4 -температурах 600, 650 и 800 С дают меньшее увеличение твердости.

Твердость хромистого покрытия увеличивается после рекомендуемой термо,обработки из-за образования в нем карбидов хрома за счет углерода, диф фундирунвдего в покрытие нз сердцевины путем "восходящей" диффузии, т.е. против градиента концентрации углерода под действием градиента его термодинамической активности, направленного из объемов с малой массовой долей хрома в сторону объемов с большей

1560618 массовой долей хрома, т.е. к поверхности покрытия, Как показали исследования параметров решетки феррита — основной струк5 туры хромн сто го покрытия, в поверхно" стной зоне покрытия с исходной массовой долей хрома у его поверхности

50%, после рекомендуемой термообработки массовая доля хрома в феррите не становится меньше 25%, т.е. покрытие по своей коррозионной стойкости остается на уровне высокохромистых сталей.

1(оррозионная стойко ст ь хромистого покрытия после термообработки образцов по предлагаемому режиму и по режиму прототипа, а также для сравнения стали 12Х18Н10Т представлена в таблице. 20

Способ получения диффузионного хромистого покрытия на изделиях из малоуглеродистой стали, включающий

25 хромирование, последующий нагрев, изотермическую выдержку и охлаждение,. о т л и ч .а ю шийся тем, что, с целью увеличения твердости и коррозионной стойкости покрытия, нагрев ведут до 700-750 С,с выдержкой 3-5 ч, Скорость коррозии, г/м ° ч

Условия кор" розионных испытаний

Сталь

12Х18Н10Т

Хромированная полоса

После отПрототип пуска при

70ОСЗч

5 -ная Н 80, 20 С, длительность

240 ч

92,5%-ная

Н ЯО,,100С, длительность

400 ч

2,0

0,!

0,1

0,064 0,01

0,3

1(ак видно, коррозионная стойкость покрытия после предлагаемой термообработки значительно больше, чем по способу-прототипу из-за наличия карбидов в поверхностном слое покрытия.

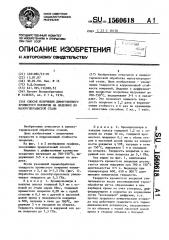

Потенциометрические кривые хроми. рованной пойосы после термообработки о по способу-прототипу (500 С, выдержка 5 ч) и после отпуска при 750 С с выдержкой 5 ч, а также стали марки

12Х18Н10Т в 60%-ном водном растворе

NH N0g при 20 С приведены на фиг. 2, где кривая 1 соответствует стали

12Х18Н10Т, кривая 2 — хромированной стали после обработки по способу-прототипу кривая 3 — хромированной ста9 о ли после отпуска при 750 С.

I(àê видно из фиг. 2, в интервале потенциалов от -0,4 до +0,4 В термообработка покрытия по предлагаемому способу обеспечивает большую его коррозионную стойкость, чем после термообработки йо способу-прототипу, I(оррозионная стойкость стали марки

12Х18Н10Т в данных условиях меньше, чем хромированной стали.

Формула из обретения

1560618

Корректор О.Кравцова

Заказ 955 Тираж 807 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101

-6 -5

Фиг. г

Составитель И.Дашкова

Редактор Т.Лазоренко Техред М.Дидык

ОР С