Способ сушки зерна

Иллюстрации

Показать всеРеферат

Изобретение относится к области сушки и позволяет повысить качество сушки. Способ сушки зерна осуществляет в два этапа путем нагрева. В качестве сушильного агента используют предварительно осушенную двухкомпонентную азотно-кислую смесь с содержанием кислорода 0,2-3,0%. На первом этапе температуру нагрева зерна поддерживают на 3-5°С выше предельно допустимой, а на втором этапе температуру нагрева зерна понижают пропорционально снижению влажности. 1 ил.

СООЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (g1)g Г 26 В 3/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И 01ИРЬП ИЯМ

ПРИ ГКНТ СССР.--ОПИСАНИЕ ИЗОБРЕТЕНИЯ " "," .;

Н A BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4450808/24-06 (22) 01. 07. 88 (46) 30.04.90. Бюл. Р 16 (71) Московский технологический институт пищевой промышленности (72) В,И.Сыроедов, В.В.Красников, И.В.Иванов и Н.Н.Бусарева (53). 66.047.771 (088.8) (56) Авторское свидетельство СССР

Р 547616, кл. F 26 В 3/02, 1977. (54) СПОСОБ СУШКИ ЗЕРНА (57) Изобретение относится .к области

Изобретение касается сушки и может быть использовано в пищевой промьппленности при термообработке и сушке зерна продовольственного назначения.

Цель изобретения — повышение качества зерна.

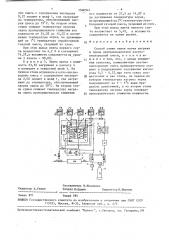

На чертеже изображена схема установки для предлагаемого способа.

Установка содержит сушильный шкаф 1, холодильную машину 2 с испарителем 3, кассету 4 с высушиваемым зерном, электронные весы 5, датчики б и 7 температуры, подключенные к прибору 8, регистрирующему показания температуры, автоматические гигрометры 9 и 10, автоматический газоанализатор 11, мембранный гаэоразделительный аппарат 12, бал- . лон 13 с газообразным азотом и компрессор 14, дозатор-смеситель 15, абсорбционный осушитель 16,криоген- . ный осушитель 17 и ротаметр 18, „„SU„„ 47 А1

2 сушки и позволяет повысить качество сушки. Способ сушки зерна осуществляют в два этапа путем нагрева. В качестве сушильного агента используют предварительно осушенную двухкомпонентную азотно-кислородную смесь с содержанием кислорода 0,2-0,37.. На нервом этапе температуру нагрева зерна поддерживают на 3-5 С выше .предельно допустимой, а на втором этапе температуру нагрева зерна понижают пропорционально снижению влажности, 1 ил.

Установка работает следующим об" разом.

В сушильный шкаф помещают кассету 4 с высушиваемым зерном. Кассета 4 посредством механической тяги связана с электроннйми весами 5.

Кассета 4 оборудована датчиком 6 температуры для измерения температуры слоя зерна. Другой датчик 7 температуры расположен в сушильном шкафу 1 и позволяет измерять температуру сушильного агента.

Установка оснащена двумя автоматическими гигрометрами 9 и 10, предназначенными для контроля относи1 гельнои влажности отработанного сушильного агента.

В связи с тем, что исследование процесса сушки ведется при различных значениях концентраций кислорода, то в установке предусмотрен контроль концентрации кислорода в газовой смеси, который осуществляется автоматическим газоанализатором .11.

1560947

Для получения осущенной газовой смеси с. различными значениями концентрации кислорода в состав установки включен мембранный газоразS делительный аппарат 12, а также балЛон 13 с газообразным азотом и компрессор 14. Азот, поступивший из баллона, а также воздух из атмосферы поступают в дозатор-смеситель 15, . посредством которого получают газовую смесь заданного состава.

В случае необходимости установку

1 можно перевести на замкнутый цикл

1 аботы, т.е. без выброса отработан ого сушильного агента в атмосферу, $ этом случае используется мембранный ( азоразделительный аппарат 12. ГазоВая смесь заданного состава перед тем как поступить в зону сушки должна ыть предварительно осушенной до . < =10X. Для этого предназначены бсорбционный осушитель 16 и криоенный осушитель 17. Подготовленный аким образом сушильный агент посту- 25 цает в сушильный шкаф 1, где нагрева тся или охлаждается до заданной температуры. Расход сушильного агента регистрируется ротаметром 18.

Способ осуществляют следующим образом.

Высушиваемое зерно помещают. в кольцевое пространство кассеты 4, 1 оторую подвешивают к электронным есам 5 в герметичном сушильном

35 афу 1. На первом этапе осушенная зотйо-кислородная смесь с содержанием кислорода 0,2 - 0,3% поступает шкаф 1, где нагревается до температуры, обеспечивающей нагрев зерна на 3 — 5 С выше предельно допустиМой. На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению его влажности до достижения температуры зерна, не прео д5 вьпнающей на 1 " 2 С температуру отработанной газовой смеси, уходящей из слоя

П ри ме р 1. Рис-зерно влажностью

23, 4% загружают в кассету 4 и помещают в сушжльньп4 шкаф 1, На первом этапе осушенную азотно-кислородную смесь с содержанием кислорода 0,2% подают в шкаф 1, где нагревают до температуры, обеспечивающей нагрев. риса-зерна до 35 С. На втором этапе сушки снижают температуру нагрева зерна пропорционально его влажности от 23,4 до 15,5Х и достижения температуВы зерна, не превьппающей на 1 С температуру отработанной газовой смеси, уходящей из слоя.

При этом трещиноватость риса уменьшается на 19,0%, количество дробленой крупы снижается на 3,2%, выход крупы высшего сорта возрастает на 3,5Х а всхожесть сохраняется.

Пример 2. Рис-зерно влажностью 24,0% загружают в кассету 4 и помещают в сушильный шкаф 1. На первом этапе осушенную азотно-кислородную смесь с содержанием кислорода 1,0% подают в шкаф 1, где нагревают до температуры, обеспечивающей нагрев зерна до,38 С.

На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению его влажности от 24,0 до 15,2% и достижения температуры зерна, не превьш|ающей Hà 2 С температуру отработанной газовой смеси, уходящей из слоя.

При этом технологические свойства риса-зерна улучшаются. Так, трещиноватость риса снижается на 19,0Х количество дробленой крупы уменьшается на 5,2%, выход крупы высшего сорта возрастает на 4,8%, а всхожеть риса сохраняется.

Пример 3. Рис-зерно влажностью 23,6% загружают в кассету 4 и помещают в сушильньпЪ шкаф 1.

На первом этапе осушенную азотнокислородную смесь, с содержанием кислорода 3,0% подают в шкаф 1, где нагревают до температуры, обеспечиваю- щей нагрев зерна на 5 С вьппе предельно допустимой, равной 40 С. На втором этапе сушки, снижают температуру нагрева зерна пропорционально снижению его влажности от 23,6 до 14,9% и достижения температуры зерна, не о превьпнающей на 2 С температуру отработанной газовой смеси, уходящей из слоя. о

Нагрев риса в начале сушки на 5 С вьш е предельно допустимой, равной о

35 С, приводит к уменьшению количества дробленой крупы на 2,7%,увеличению выхода крупы высшего сорта на 1,4% и не отражается на показателе всхожести.

Пример 4. Зерно проса с влажностью 24,0% загружают в кассету 4 и помещают в сушильный шкаф 1. На первом этапеосушенную азотно-кислородФормула изобретения сc с xX, uz

Составитель Н,Исаченко

Техред И;Дидык Корректор If. Шароши

Редактор А.Ревин

Заказ 971

Тираж 595

ВНИИПИ Государственного комитета по изобретениям н открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

156094 ную смесь с содержанием кислорода

0,27. подают в шкаф 1, где нагревают до температуры, обеспечивающей наг О рев проса до 35 С, На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению его влажности от 24,07 до 15,27. и достижения температуры зерна, не превышающей на 1 С температуру отработанной газовой смеси, уходящей из слоя.

При этом выход пшена первого сор-, та возрастает на 4,2 7. и составляет

74,2ã., а всхожесть сохраняется на уровне ? Класса — 99,0 . 15

Пример 5. Зерно проса с влажность 23,57 загружают в кассету 4 и помещают в сушильный шкаф 1, На первом этапе осушенную азотно-кисло- родную смесь с содержанием кислоро- 20 да 2,07 подают в шкаф 1, где нагревают до температуры, обеспечивающей о нагрев зерна до 38 С. На втором этапе сушки снижают температуру нагрева зерна пропорционально снижению

7 ° 6 его влажности от 23,5 до 14,87. и до достижения температуры зерна, не превышающей на 2 С температуры отработанной газовой смеси, уходящей из слоя.

При этом выход пшена первого сор" та возрастает на 5,4Х, а всхожесть сохраняется на одном уровне.

Способ сушки зерна путем нагрева в среде двухкомпонентной азотнокислородной смеси, о т л и ч а юшийся тем, что, с целью повьш ения качества, компонентную азотнокислородную смесь предварительно осушают и поддерживают содержание кислорода 0,2 — 0,37,прн этом сушку осуществляют в два этапа, на первом из которых температуру нагрева зерна поддерживают на 3 — 5 С выше прео дельно допустимой, а на втором этапе температуру нагрева зерна понижают пропорционально снижению влажности.