Способ защиты графитосодержащих элементов флюсоплавильной печи

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, конкретно к эксплуатации флюсоплавильных печей. Цель изобретения - увеличение стойкости графитовой футеровки и графитированных электродов. После слива расплавленного флюса из плавильной емкости электроды опускают до соприкосновения с подиной, помещают на подину по периметру футеровки и электродов твердые углеводороды, после чего закрывают плавильное пространство флюсоплавильной печи, зажигают дугу между подиной и электродами и поддерживают ее в течение 3-5 с, при этом количество помещаемых на подину углеводородов составляет 0,5-1 кг/м<SP POS="POST">2</SP> защищаемой поверхности. За счет организации интенсивного и равномерного омывания защищаемых поверхностей продуктами разложения, например, нафталина, обеспечивается их равномерное покрытие защитным слоем, что по сравнении с известным способом позволит увеличить межремонтный период с 37 до 78 плавок, а расход нафталина уменьшить в несколько раз. 1 табл.

СОЮЗ СОВЕТСНИХ, СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (Н) щ)5 F 27 D 1/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ "=;,.„.-

Н А ВТОРСНОМЪ СВИДЕТЕЛЬСТВУ .

1 (2 l) 44 11380/23-02 (22) 14.04.88 (46) 30.04.90. Бюл. У lá

{75) И.В.Капустин, Б.Б.Чапни, Т.А.Шабанова и Н.А.Стовбун (53) 66.044.22 (088.8)

{56) Технологическая инструкция металлургического комбината "Азовсталь", ТИ 232-154-86, Жданов, 1986.

Кац С.М. Высокотемпературные теплоизоляционные материалы. И.: Металлургия, 1981, с. 232. (54) СПОСОБ ЗАЩИТЫ ГРАФИТОСОДЕРЖАЩИХ

ЭЛЕМЕНТОВ ФЛЮСОПЛАВИЛЬНОЙ ПЕЧИ (57) Изобретение относится к металлур;ни, конкретно к эксплуатации: флюсоплавильных печей. Цель изоцретения— увеличение стойкости графитовой фу- теровки и графитированных электродов.

После слива расплавленного флюса из

Изобретение относится к металлургии, а именно к защите элементов электрических плавильных печей от разрушения, и может быть использовано для нанесения защитных покрытий на графитовую футеровку и графитированп ные электроды флюсоплавильной печи.

Цель .изобретения — увеличение стойкости графитовой футеровки и графитированных электродов.

Способ осуществляют следующим: образом.

Сущность способа заключается в создании оптимальных условий пиролиэа..насыщенных твердых углеводородов непосредственно в металлургичес2 плавильной емкости электроды опускают до соприкосновения с подиной, по.мещают на подину по периметру футеровки и электродов твердые углеводороды, после чего закрывают плавильное пространство флюсоплавильной печи, зажигают дугу между подиной и электродами и поддерживают ее в те чение 3-5 с, при этом количество помещаемых на подину углеводородов составляет 0,5-1 кг/м защищаемой поверхности. 3а счет органиэации интенсивного и равномерного омывания защищаемых поверхностей продуктами разложения, например нафталина, обеспечивается их равномерное покрытие защитным слоем, что по сравнению с Е известным способом позволит увеличить межремонтный период с 37 до 78 плавок, а расход нафталина уменьшить в несколько раз. I табл.ком агрегате, используя для этого его особенности. Проведение операции непосредственно в период после слива флюса иэ флюсоплавильной печи, характеризующийся температурой футеровки и электродов, равной 1200о

1400 С, способствует интенсивному пиролиэу насыщенных углеводородов.

Помещение углеводородов на подину по периметру футеровки и электродов обеспечивает кратчайший путь доставки защитного материала к защищаемой поверхности. Непременным условием является закрытие плавильного пространства печи, обеспечивающее рациональное расходование. углеводородов

1560970 по прямому назначению и снижающее их потери. Применение дуги обеспечивает необходимую температуру в закрытом плавильном пространстве, наличие преобладающих конвективных потоков

;газообразных углеводородов с лироуглеродом вдоль поверхности футеровки и электродов и проведение процесса его осаждения в кратчайшее время.

Опытным путем установлено, что дугу между электродами и подиной необходимо поддерживать в течение 3

5 с. Меньшее, чем 3 с, время поддержания дуги ..не обеспечивает необхо5 димый температурный градиент для получения равномерного защитного покрытия по высоте плавильной емкости и электродов.

Поддержание дуги в течение времени больше чем 5 с вызывает опасность повреждения подины флюсоплавильной печи.

Экспериментально определено; что для достижения оптимальной толщины защитного слоя (1-2 мм) на поверх-! ности футеровки и электродах коли1чество помещаемых на подину угле водородов должно составлять 0,5

1,0 кг/м защищаемой поверхности. При расходе углеводородов менее 0,5 кг/м

,их количества недостаточно для запол-! нения пустот и трещин, достигающих глубины 0,5 мм, и, следовательно,для их залечивания. Расход более 1 кг/м2 углеводородов не приводит к образованию равномерного защитного слоя, что обусловливает переход пироугле1 рода во флюс.

Пример. Тигель-ковш типа 40

У503А с набивной графитовой футеровкой использовался для расплавления и нагрева оксидно-фторидного флюса марки АНФ-6 на бифилярной флюсопла вильной печи ОКЕ-1449 с графитиро45 ванными электродами диаметром 250 мм.

Ремонт футеровки осуществляли после

20-й от начала кампании плавки, необходимость в проведении которого определялась на основании статистического анализа износа футеровки ти50 гель-ковша. Для этого после слива флюса электроды опускали до сопри.косновения,с подиной и помещали нафталин (выбранный в качестве твердого углеводорода) равномерно по перимет- ру футеровки и электродов в количестве 1,9 и 3,8 кг из расчета соответственно 0,5 и 1,0 кг/м2 эащищаемой поверхности (суммарная поверх" ность футеровки и электродов указанной в примере флюсоплавильной печи составляет 3,8 м ). .Затем все отверс тия в печи плотно закрывали асбестовыми листами, зажигали дугу между подиной и электродами и поддерживали ее в течение 2, 3, 4, 5 и 6 с соответственно для расходов нафталина 1,9 и 3,8 кг.

Также были опробованы два варианта для запредельных значений расходов нафталина 0,4 и 1,1 кг/мР .для времени поддержания дуги 5 с, При этом общее количество помещаемого на подину нафталина составило 1,52 и 4, 18 кг. Количество опытов для запредельных значений расхода углеводородов было ограничено, поскольку отсутствие эффективности для этих значений очевидно.

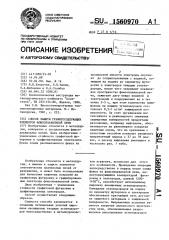

В таблице приведены техникоэкономические показатели состояния и службы футеровки и электродов.

Для всех вариантов после ремонта определяли толщину нанесенного защитнбго слоя и визуально оценивали общее состояние футеровки и электродов на присутствие поверхностных дефектов (трещин, углубленийи пр,).

Сравнительный анализ предлагаемого и известного способов проводили на основании оценки технико-экономических показателей, приведенных в таблице.

Данные таблицы свидетельствуют о достижении оптимального эффекта применительно к расходу нафталина

0,5-1,0 кг/м2 при выдержке времени горения дуги 3„4 и 5 с. При этих условиях обеспечивается необходимый защитный слой одинаковой толщины (1-2 мм) по высоте плавильной емкости. Стойкость футеровки и электродов при этом увеличивается в 1,61,8 раза. При расходе нафталина

0,4 кг/м2, несмотря на равномерность толщины защитного слоя не была обеспечена оптимальная его толщина, что привело к несущественному увеличению стойкости футеровки (на- 10X).

Поддержание горения дуги в течение

2 с привело к образованию неравно" мерного по высоте плавильной емкости защитного слон и, следовательно, неравномерному износу футеровки и элек тродов. Кроме того, при таких условиях нанесения защитного слоя оста5 ется до 20Х площади защищаемой поверхности, пораженной трещинами.

Способ защиты графитосодержащих элементов флюсоплавильной печи, включающий нанесение углеродсодер- жащеко материала на защищаемую поверхность путем осаждения его из гавообразной фазы при пиролизе углеводородов, отличающийся

Нре гор ния дуг с

Расход электродов,хг/т стали

Способ

Стойкость

Примечание

Расход защитн материала олщика нанесенного ащитиого слоя, мм утерови, плавок удельный, общий кг/мз кг еровки электродов

152 от всей защищаемой поверхности имеют трещины глубиной 0,3-0,5 мм

Дефекты.на футеровке и электродах не обнарунены

То не

2 0,9/0,3

0,9/0,4 40

I 2

Предлагаемый

Э - 1е0/Оэ9 1э0/О ° 9

0 5

1,0/1,0

-1, 1/1,2

i,ã/1,3

19 . 4 1О/10

5 1,0/1,0

6 1,0/1,0

59

О,5

0,5

0,5

0,5

На подине под электродами имеются выемки глубиной 15 мм

202 or всей защищаемой ловерхности имеют трещины глубиной около

0,5 мм

Дефекты на футеровке и электродах ке обнаруиены

То не

2 1 ° 7/Ов5 1 е6/Оэ 7 4Э

3 2,0/2,0 1,9/1,9 78

0,4

4 2,0/2,0 2,0/2,0 72

5 2,0/2,0 2,0/2,0 73

6 2,0/2,0 2,0/2,0 72

0,4

0,4

0,4,190 3,8

На поднне под электродамн имеются выемки глубиной 25 мм

302 от всей защищаемой поверхности имеют трещины глубиной до 0,5 мм

Дефекты на футеровке и электродах не обнарунены

Ов4 . 1,52 5 О@8/Оэй 0з9/Ов9 42

5 2,0/2,0 2,0/2,0 73

4,18

0 4

Известный 4 (лрототип) 15,2

1,2

Составитель О.Веретенников

Редактор А.Ревин Техред Л.Олийнык Корректор N. Шароши

Заказ 972 Тираж 512 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðîä, ул. Гагарина,101

15б0970 6 тем, что, с целью увеличения стойкости футеровки и электродов, пиролиэ углеводородов осуществляют в плавильной печи после слива флюса, Ф о р м у л а .и з о 6 р е т е н и я при этом опускают электроды до соприкосновения с подиной, на которой по периметру футеровки и электродов . размещают твердые углеводороды в количестве 0,5-. 1,0 кг/м защищаемой поверхности, после чего закрывают плавильное пространство, зажигают дугу и поддерживают ее в течение

3-5с.