Способ получения пористой мембраны

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения тонкодисперсных мембран и может быть использовано в медицине, химии, пищевой и других отраслях промышленности. Цель изобретения - повышение равномерности пористой структуры мембраны и увеличение прочности соединения тонкопористого слоя с носителем. Микропористый слой формируют из смеси высокодисперсного металлического или керамического порошка и порошка алюминия, соотношение диаметров частиц которых составляет 0,1 - 0,05, предварительную термообработку проводят в среде водяного пара при 140 - 170°С, а окончательную термообработку осуществляют при 400 - 600°С. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 01 и 69/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И СТНРЦТИЯМ

ПРИ ГКНТ ССа

f°. (21) 4469413/31-26 (22) 29.07,88 (46) 07.05.90. Бюл. М 17 (71) Белорусский политехнический институт и Белорусское республиканское научно-производственное объединение порошковой металлургии (72) С;М.Азаров, В.Г. Горобцов, С.И.Гришин, M.À.Ëèòâèíåö, Т.А.Смирнова, В.Е.Романенков и В.Г.Смирнов (53) 66.067.32 (088.8) (56) Заявка EP М 144097, .кл. В 01 D 13/04, 1985. (54) СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ

МЕМБРАНЫ (57) Изобретение относится к спосоИзобретение относится к способам получения керамических и металлических тонкодисперсных мембран и может быть использовано в медицине, химии, пищевой промышленности; для разделения веществ, ультрафильтрации и т.д, Целью изобретения является повышение равномерности пористой структуры мвмбраны и увеличение прочности соединения микропористого слоя с носителем.

Сущность способа заключается в следующем.

На поверхность пористого проницаемаго носителя из керамики или металла наносят суспензию, твердая фаза которой представляет смесь высокодисперсного керамического или металлического порошка и порошка алюминия, соотношение диаметров частиц которых

„;SU J5gi1999

2 бам получения тонкодисперсных мембран и может быть использовано s медицине, химии, пищевой и других отраслях промышленности. Цель изобретения — повышение равномерности пористой структуры мембраны и увеличение прочности соединения тонкопористого слоя с носителем. Микропористый слой формируют из смеси высокодисперсного металлического или керамического порошка и порошка алюминия, соотношение диаметров частиц которых составляет 0,1-0 05 предварительную термообработку проводят в среде водяного пара при 140- t70 С, а оконча тельную термообработку осуществляют при 400-600 С. 1 табл, составляет 0,1-0,05. При этом суспензия заполняет поровые каналы носителя на глубину, не превышающую двух диаметров пор носителя ° После сушки носитель с нанесенным слоем помещают в камеру автоклава, где проводят предварительную термообработку в сре- де водяного пара при 140-1 70 С. Окончательной термообработкой на воздухе при 400-600 С формируют пористую проницаемую мембрану.

В процессе термообработки в среде водяного пара частицы порошка алюминия интенсивно окисляются, в резуль- тате чего объем частиц по сравнению с исходным возрастает в 1,5-2 раза.

Поскольку частицы заключены в замкнутом поровом пространстве носителя, то в объеме порошковой смеси возникают значительные механические напря1561999 жения, под действией которых происходит уплотнение высокодиперсного порошка, заполняющего поровое пространство между частицами алюминия, и самоспрессонывание порошковой смеси в

5 поровых каналах носителя, Окончательная термообработка способствует превращению гидрооксида алюминия, сформированного на частицах алюминия при обработке в среде водяного пара, в кристаллический ок.сид, В результате превращения площадь оксида, покрывающего частицы, уменьшается, обнажаются участки металла и происходит дополнительное окисление алюминия, уплотнение вь1сокодисперсного порошка, упрочнение порошковой смеси в поровых каналах носителя и формирование мембраны с микропористым слоем.

При температуре обработки водяным паром ниже 140 С объем частиц алюминия увеличивается не более чем на 1030ã.. Вследствие этого самоуплотнение порошковой смеси в поровых каналах осуществляется неполностью. Происходит вынос частиц высокодисперсного порошка из поровых каналов при повышенном давлении газа или жидкости.

При температуре водяного пара более

170 С его равновесное давление возрастает до 10-12 атм, что технологически невыгодно.

При температуре окончательной термообработки более 600 С происходит частичный выход квазирасплава алюминия в поровое пространство, что уменьшает равномерность структуры микропористого слоя. При температуре 40 менее 400 С гидрооксид алюминия не полностью превращается в оксид, вследствие чего не происходит дополнительного окисления порошка алюминия и уплотнения порошковой смеси.

Соотношение диаметров частиц высокодисперсного порошка и порошка алюминия 0,1-0,.05 обеспечивает мак- симально плотную упаковку частиц в

1 50 смеси за счет заполнения порового пространства между частицами алюминия, частицами высоксдисперсного порошка. Это позволяет добиться максимального самоуплотнения порошковой смеси в процессе предварительной тер55 мической обработки в среде водяного пара и обеспечить равномерную структуру -микропористого слоя, При соотношении диаметров частиц в смеси более 0,1 не обеспечивается плотная упаковка частиц, уменьшается насыпная плотность, частицы высокодисперсного порошка попадают в область контакта между частицами алюминия. В результате формируется микропористая структура с отдельными крупными порами.

При соотношении диаметров частиц менее 0,05 происходит сегрегация высокодисперсного порошка в смеси, неравномерное заполнение пространства между частицами алюминия и образование крулных пор в микропористом слое.

Существенным отличием предлагаемого способа от известного является то, что совокупность операций, включающих смешивание высокодисперсного металлического или керамического порошка с порошком алюминия, соотношение диаметров частиц которых составляет 0,1 0,05, предварительную термообработку в среде водяного пара при 140-170 С и окончательную термообработку при

О

400-600 С позволяет осуществить самоуплотнение порошковой смеси в поровых каналах заготовки и добиться максимально плотной упаковки частиц в смеси. Этим достигается увеличение прочности соединения микропористого слоя с носителем и повышение равномерности пористой структуры мембраны.

Пример 1 (по прототипу). По ристую заготовку из оксида титана

;с пористостью 353 и размером пор 80 120 мкм нагружают в золь бемита, сушат при 990 С и отжигают при 1100 С. ,Максимальный размер пор полученной

;мембраны 1-3 мкм, средний размер пор ,,0,2-0,7 мкм. После 4 ч продувки сжа тым воздухом под давлением 2,5 атм максимальный размер пор увеличивается до 8-10 мкм.

Пример 2. Водной суспензией смеси порошков SiC со средним диаметром частиц 1-1,5 мкм и алюминия ПА-ВЧ со средним диаметром частиц 10-20 мкм покрывают поверхность пористой заготовки иэ титана с диаметром пор 120150 мкм так, чтобы поровые каналы за- готовки были заполнены суспензией на . глубину 1-1,5 диаметра пор заготовки, После сушки при комнатной температуре на воздухе заготовку помещают в камеру автоклава и .подвергают обработке водяным паром при 150 C в теФ о р м у л а изобретения

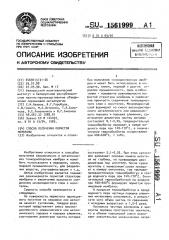

Способ получения пористой мембраны, включающий изготовление пористоРезультаты исследования свойств пористых мембран

Соотношение

Размер пор, среди,, мкм

Примечание

Окончат. то, с

Предвар. то, С

Размер пор, макс., мкм

Способ получения частиц

Известный

390

0,2-0, 7

1-3

1100

0,075 160

0,8-1,2

Предлагаемый

55о

0,2-0,5 о,1-0,6

600 0,7-1,О

О,1

17о йо йоо

0,05

1-1,5 0,2-0,7

0)075 120 550

8-1г

1-3

0,075 160 650 поры

Нарушение верхней границы диапазона соотношения диаметров частиц

Нарушение верхней границы диапазона соотношения диаметров частиц

Нарушение нижней границы диапазона соотношения диаметров частиц

160

550 1,5-2,5 0,5-0,8

0,2

160 г-3

0,01

0,1-0,7

550

160

0,01

550

2-3

0,1-0,7

Составитель Л.Юлдашева

Редактор А.Шандор Техред М.Дидык Корректор М.Кучерявая

Заказ 1020 Тираж 543 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., д 4/5.Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина,101

5 15 чение 6,5 ч. Затем заготовку отжигают на воздухе при 550 С в течение

1 ч. Средний размер пор полученной мембраны 0,1-0,5 мкм, максимальный

0,7-1 мкм. После 4 ч продувки сжатым воздухом под давлением 2,5 атм максимальный размер пор не изменяется.

В таблице приведены результаты исследования мембраны, полученные при различных режимах.

Как показывают исследования, предлагаемый способ позволяет увеличить прочность соединения микропористого слоя с заготовкой и повысить равномерность пористой структуры мембраны, 61999

6 го проницаемого носителя, нанесение микропористого слоя на поверхность носителя с одновременным частичным

5 заполнением поровых каналов предваУ рительную и окончательную термообработку, отличающийся тем, что, с целью повышения равномерности пористой структуры мембраны и увеличения прочности соединения микропористого слоя с носителем, микропористый слой выполняют из смеси высокодисперсного металлического или керамического порошка и порошка алюминия, соотношение диаметров частиц которых составляет 0,1-0,05, предварительную термообработку проводят в среде водяо ного пара при 140-170 С, а окончательную термообработку осуществляют

20 при 400-600 С. !

После продувки сжатым воздухом размер пор макс. увеличился до

10 мкм

Середина диапазона

Верхняя граница диапазона

Нижняя граница диапазона

Нарушение нижней границы диапазона предварительной ТО

Нарушение верхней границы диапазона окончательной ТО

Выход расплавленного алюминия в