Устройство для очистки электролита от шлама

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для разделения дисперсных систем типа твердое вещество-жидкость и может использоваться на предприятиях, применяющих метод электрохимической обработки для формообразования различных деталей. Цель изобретения - улучшение качества очистки в широком диапазоне изменения режимных параметров и повышение надежности. Устройство включает корпус (К) 1, привод принудительного перемещения, состоящий из рамы 2 и электродвигателя 3, редуктора 4 и реечной передачи 5, соединенный с подвижной крышкой 6, снабженной тангенциальными питающими патрубками 7. В К 1 расположены песковый 8 и сливной (СП) 9 патрубки с перфорированной спиралью (С) 10 и фильтровальной сеткой. К 1 в зоне расположения С 10 выполнен коническим, снаружи него размещен ультразвуковой излучатель 12. С 10 с сеткой крепится на вибрирующей трубе 13, установленной на СП 9 и связанной с динамическим излучателем 14. В нижней части СП 9 расположен отражатель 15, а в патрубке 8 - шнек 16 для выгрузки шлама. Между СП 9 и трубой 13 установлены демпфирующие прокладки 17. При осуществлении процесса разделения в зависимости от концентрации исходной смеси и режимов работы устройства зазор, образованный между К1 и С10, регулируется приводом принудительного перемещения за счет воздействия на подвижную крышку 6. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1562029 д 1 (51) 5 В 04 С 5/107

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Ь.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4475122/23-26 (22) 12.07.88 (46) 07.05.90. Бюл. № 17 (72) И. Х. Мингазетдинов, В. А. Лебедев и Л. А. Семаков (53) 621.928.37 (088.8) (56) Авторское свидетельство СССР № 605642, кл. В 04 С 9/00, 1976.

Авторское свидетельство СССР

¹ 893270, кл. В 04 С 5/107, 1980.

Авторское свидетельство СССР № 1292843, кл. В 04 С 5/107, 1985. (54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЭЛЕКТРОЛИТА ОТ ШЛАМА (57) Изобретение относится к устройствам для разделения дисперсных систем типа твердое вещество — жидкость и может использоваться на предприятиях, применяющих метод электрохимической обработки для формообразования различных деталей. Цель изобретения — улучшение качества очистки в широком диапазоне изменения режимных параметров и повышение надежности. Устройство включает корпус (К) 1, привод принудительного перемещения, состоящий из рамы 2 и электродвигателя 3, редуктора 4 и реечной передачи 5, соединенный с подвижной крышкой 6, снабженной тангенциальными питающими патрубками 7. В К 1 расположены песковый 8 и сливной (СП) 9 патрубки с перфорированной спиралью (С) 10 и фильтровальной сеткой. К 1 в зоне расположения С 10 выполнен коническим, снаружи него размещен ультразвуковой излучатель 12. С 10 с сеткой крепится на вибрирующей трубе 13, установленной на СП 9 и связанной с динамическим излучателем 14.

В нижней части СП 9 расположен отражатель 15, а в патрубке 8 — шнек 16 для выгрузки шлама. Между СП 9 и трубой 13 установлены демпфирующие прокладки 17.

При осуществлении процесса разделения в зависимости от концентрации исходной смеси и режимов работы устройства зазор, образованный между К 1 и С 10, регулируется приводом принудительного перемещения за счет воздействия на подвижную крышку 6. 1 з. п. ф-лы, 3 ил.

1562029

Изобретение относится к устройствам для разделения дисперсных систем типа твердое вещество — жидкость, в частности для отделения электролита от шлама, и может быть использовано на предприятиях, применяющих метод электрохимической обработки для формообразования различных деталей.

Цель изобретения — улучшение качества очистки в широком диапазоне изменения режимных параметров и повышение надежности.

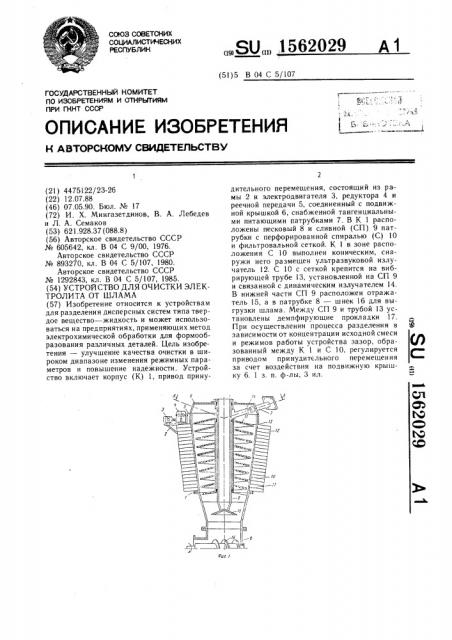

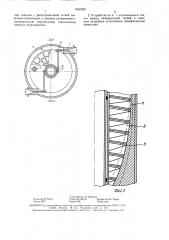

На фиг. 1 представлено устройство для очистки электролита от шлама, разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3— изменение толщины пристеночного слоя шлама в зависимости от режима работы устройства.

Устройство для очистки электролита от шлама включает корпус 1 и привод принудительного перемещения, который состоит из рамы 2 привода с установленными на ней электродвигателем 3, редуктором 4 и реечной передачей 5. Привод принудительного перемещения соединен с подвижной крышкой 6, установленной на корпусе 1 с возможностью перемещения относительно корпуса l. Крышка 6 снабжена тангенциальными питающими патрубками 7. В нижней части корпуса расположен песковой 8, а в центральной — сливной 9 патрубки. На сливном патрубке 9 установлена перфорированная спираль 10 с фильтровальной сеткой 11, Фильтровальная сетка 11 выполнена с переменными ячейками, размер которых увеличивается к периферии. Корпус 1 в зоне расположения спирали выполнен коническим.

На наружной поверхности корпуса 1 размещен ультразвуковой излучатель 12. Спираль

10 с фильтровальной сеткой 11 крепится на вибрирующей трубе 13, установленной на сливном патрубке 9. Вибрирующая труба 13 связана с гидродинамическим излучателем

14, который закреплен на подвижной крышке 6. Таким образом, спираль 10 с фильтровальной сеткой 11 через вибрирующую трубу 13 и гидродинамический излучатель 14 связана с подвижной крышкой 6, которая имеет возможность перемещения по цилиндрическому пояску корпуса 1 в зоне расположения реечной передачи 5. В нижней части сливного патрубка 9 расположен отражатель 15, а в песковом патрубке — шнек

16 для выгрузки шлама. Между сливным патрубком 9 и вибрирующей трубой 13 установлены демпфирующие прокладки 17, исключающие попадание мелких частиц шлама в сливной патрубок и улучшающие надежность перемещения вибрирующей трубы 13 относительно сливного патрубка,9.

Устройство работает следующим образом.

Между корпусом 1 и перфорированной спиралью 10 образован зазор, который регулируется с помощью подвижной крышки 6

55 от привода принудительного перемещения.

Регулирование зазора возможно за счет того, что корпус 1 в зоне расположения спирали 10 с фильтровальной сеткой 11 выполнен коническим. До начала процесса очистки электролита от шлама производят регулирование положения перфорированной спирали

10 относительно конического корпуса 1, Регулирование осуществляют исходя из следующего. В зависимости от концентрации взвешенных частиц в электролите С., скорости его подачи в гидроциклон „геометрических размеров устройства К . плотности электролита р- и шлама pm. определяют толщину слоя шлама б в верхней части конического корпуса 1, в зоне первого витка спирали 10, по эмпирической зависимости;

5=A (1) (р «, — р . ) v, где А — опытный коэффициент.

Для улучшения качества очистки необходимо выдерживать следующее соотношение:

Е=д, (а) ) где Š— величина зазора между стенкой конического корпуса 1 и наружным диаметром витков перфорированной спирали 10 в зоне первого вит а.

В случае, если это соотношение»е будет выдерживаться, то качество очистки будет ухудшаться. Так, если L)6, т. е. з-зор больше толщины слоя шлама, то между фильтровальной сеткой 11 и слоем шлама будет оставаться свободная зона (фиг. Зв) . В этом случае частицы шлама имеют возможность проходить вниз, минуя фильтровальную сетку 11. Особенно это относится " мелклм частицам, на которые слабо действует центробежная сила.

В случае, если L(6, т. е. зазор меньше толщины слоя шлама (фиг. Зб), то часть слоя шлама будет заходить между витками спиральной фильтровальной сетки 11. Коагулированные частицы шлама могут дробиться на вибрирующей фильтровальной сетке 11 и омываться потоком жидкости, ухудшая качество очистки. Кроме того, слой шлама, перекрывая часть фильтровальной сетки 11, ухудшает процесс фильтрации.

Для обеспечения соотношения (2) проводят регулирование зазора L следующим образом. Устанавливают крышку 6, а следо вательно, и спираль 10 в крайнее нижнее положение относительно корпуса 1. При этом величина наименьшего зазора будет Lq (эта величина является характеристикой конкретного устройства) . Определяют величину потребного увеличения зазора:

Л1 =б — Lo (3)

Определяют величину перемещения под вижной крышки 6 относительно конического корпуса 1 от крайнего нижнего положения:

h=AL tgO, (4) 1562029 0

45

Формула изобретения

5 где 6 — угол наклона конической части корпуса гидроциклона относительно вертикали в зоне расположения спирали.

Для облегчения настройки и регулирования положения крышки 6 относительно корпуса 1 могут использоваться или тарировочные графики функции h=f(AL). или непосредственно на реечной передаче 5 могут быть нанесены риски, устанавливающие эту связь.

Таким образом, за счет того, что корпус 1 выполнен коническим, осуществляется регулировка зазора между корпусом и перфорированной спиралью 10.

Электролит, загрязненный продуктами металлообработки, поступает в корпус 1 через тангенциальный питающий патрубок 7 и по винтовой спиральной траектории движется в направлении пескового патрубка 8.

Набегающий поток жидкости, истекающий из патрубков 7, попадая на гидродинамический излучатель 14, генерирует колебания, которые через вибрирующую трубу 13 передаются на витки спирали !О и фильтровальной сетки 11. Достаточно крупные частицы шлама под действием центробежных сил инерции отбрасываются к стенкам устройства, где за счет колебаний, возбуждаемых ультразвуковым излучателем 12, коагулируют и вдоль стенок перемещаются в нижнюю часть корпуса l. Мелкие частицы, находящиеся в приосевой зоне и имеющие размер больше размера ячеек фильтровальной сетки 11, за счет вибрации спирали 10 и действия центробежных сил отбрасываются дальше от оси устройства, где либо попадают в зону действия возраставших ультразвуковых сил и, коагулируя с другими частицами, продолжают движение к стенке корпуса 1, либо проваливаются на нижний виток спирали 10 через ячейки сетки 11, размер которых увеличивается к периферии. При этом частица продолжает двигаться дальше в радиальном направлении под действием центробежных сил, испытывая все более возрастающее действие ультразвуковых .сил. Вероятность коагулирования возрастает как за счет увеличения интенсивности ультразвукового поля, так и за счет увеличения концентрации частиц. Если между данными витками коагулирование не произойдет, частица проваливается на следуюшую сетку (виток спирали), где вероятность коагулирования .больше.

В конечном итоге основная масса шлама попадает в пристеночную область, где окончательно уплотняется под совместным воздействием центробежного и ультразвукового полей, перемещается в нижнюю часть корпуса 1 и выводится из устройства через песковый патрубок 8. Уменьшение диаметров витков спирали 10 и сетки 11 по ходу движения электролита способствует свободному

5 прохождению 1ама, концентрация которого, а следовательно, и толщина слоя в пристенной област™-, возрастак т по мере продвижени l в коническую часть корпуса 1 устройства.

Определенная небольшая часть твердых частиц, имеюших размеры меньше меньших размеров отверстий фильтровальной сетки 11, проходит через ее ячейки и вместе с электроJlHToM, очишенным от основной массы загрязнений, попадает в сливной патрубок 9, через который выводится из устройства. Установка отражателя 15 снижает вероятность захвата и уноса твердых частиц с очишенным электролитом и зоны вывода шлама из устройства. Демпфируюшие прокладки 17 также препятствуют проникновению мелких частиц в сливной патрубок 9 через зазор, образованный вибрируюшей трубой 13 и сливным патрубком 9. Кроме этого, улучшается работа гидродинамического излучателя 14.

Таким образом, выполнение корпуса в зоне расположения спирали 10 с фильтровальной сеткой 11 коническим, а крышки 6 подвижной относительно корпуса 1 и снабжение ее принудительным приводом позволяют осушествлять регулирование величины зазора между наружным диаметром витков спирали 0 с фильтровальной сеткой 1! и стенкой корпуса 1. Вследствие этого при различных режимах работы устройства, в зависимости от расхода электролита и исходной концентрации шлама имеется возможность поддсрживать величину зазора, соответству юшую толщи не пристеноч ного слоя шлама, что улучшает качество очистки в широком диапазоне изменения режимных параметров. Кроме того, установление демпфируюших прокладок 7 между сливным патрубком 9 и вибрирующей трубой 13 исключает попадание самых мелких частиц шлама в сливную магистраль, что улучшает качество очистки. Демпфируюшие прокладки повышают надежность перемещения вибрирующей трубы !3 относительно сливного патрубка 9, исключая биение и заклинивание.

1. Устройство для очистки электролита от шлама, содержащее корпус, крышку с питаюшими и сливным патрубками, ультразвуковой излучатель, установленный снаружи корпуса, спираль с фильтровальной сеткой, вибрируюшую трубу с установленным на ней гидродинамическим излучателем, отличающееся тем, что, с целью улучшения качества очистки в широком диапазоне изменения режимных параметров и повышения надежности, оно снабжено приводом принудительного перемешения, соединенным с крышкой, при этом корпус в зоне расположе1562029

m1JZ г

С оста витель Д. Ба рано в

Техред И. Берес Корректор М. Пожо

Тираж 462 Подписное

Редактор Е. Папи

Заказ 1021

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, !заушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

7 ния спирали с фильтровальной сеткой выполнен коническим, а крышка установлена с возможностью перемешения относительно корпуса гидроциклона.

2. Устройство по п. 1, отличающееся тем, . что между вибрирующей трубой и сливным патрубком установлены демпфируюшие прокладки.