Способ приготовления дегтебетонной смеси

Иллюстрации

Показать всеРеферат

Изобретение относится к области дорожно-строительным материалам и может быть использовано при приготовлении дегтебетонных смесей для устройства дорожных покрытий. Цель изобретения - повышение прочности и долговечности дегтебетона. Дегтебетонную смесь готовят путем смешения нагретого до 120 - 130°С каменноугольного дегтя с 1,0 - 2,0 мас.% полистирольной пыли и 10 - 20 мас.% окисленного угля до содержания кислорода 3 - 4 мас.%. Полученное вяжущее перемешивают с песком, щебнем и минеральным порошком, обработанным 1,0 - 2,0 мас.% бис(1,2-эпоксипропил)бензимидазолона или 2,0 - 3,0 мас.% отхода его очистки или азотсодержащей эпоксидной смолы. Прочность дегтебетона при 20°С 4,9 - 8,3 МПа, при 50°С 1,3 - 2,0 МПа. Коэффициент старения 1,1 - 1,2. 1 табл.

союз советсних социАлистических

РЕСПУБЛИН (Si)S С 04 В 26/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

%, ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ пО изОБРетения14 и oTHpbfTHRM пРи п<нт сссР (21) 4270609/23-33 (22) 21,04.87 (46) 07,05.90. Бюл. У 17 (71) Макеевский инженерно-строительный институт (72) В.И,Братчун, С.В,Якименко, М.К.Пактер, В.А.Кучеренко, N.Ì,Ïàðàìîíoâ и А.Н. Бачурин (53) 691.16 (088,8) (56) Авторское свидетельство СССР

М 960139, кл. С 04 В 26/26, 1980.

Авторское свидетельство СССР

Ф 1203062, кл. С 04 B 26/26, 1983, (54) СПОСОБ ПРИГОТОВЛЕНИЯ ДЕГТЕБЕТОННОЙ СМЕСИ (57) Изобретение относится к дорожно-строительным материалам и может быть использовано при приготовлеИзобретение относится к дорожностроительным материалам и может быть использовано при приготовлении дегтебетонных смесей для устройства дорожных покрытий, Целью изобретения является повышение прочности и долговечности дегтебетона, 1

Способ осуществляют следующим образом.

Каменноугольный деготь вязкостью

С = 55-100 с, нагретый до 120-130 С, перемешивают с полистирольной пылью и окисленным каменным углем с содер,жанием кислорода 3-4 мас.% в течение

70-90 мин.

„,80„„1562330 A 1

2 нии дегтебетонных смесей для устройства дорожных покрытий, Цель изобретения — повышение прочности и долговечности дегтебетона. Дегтебетонную смесь готовят путем смешения нагретого до 120 — 130 С каменноугольного дегтя с 1,0-2,0 мас.7. полистирольной пыли и 10 — 20 яас.X окисленного угля до содержания кислорода

3 — 4 мас.7.. Полученное вяжущее перемешивают с песком, щебнем и минеральным порошком, обработанным 1,0—

2,0 мас.7. бис(1,2-эпоксипропил)бензимидазолона или 2,0-3,0 мас.Х отхода его очистки или азотсодержащей эпоксидной смолы, Прочность дегтебетона при 20 С 4,9 — 8,3 МПа, при

50 С 1,3 — 2,0 МПа, Коэффициент старения I,! — 1,2„ 1 табл.

Минеральный порошок получают путем совместного помола известняка или доломита с активатором бис(1,2эпоксипропил)-бензимидазолоном, или отходом его очистки, или азотсодержащей эпоксидной смолой.

В асфальтобетонный смеситель подают 18,4 мас.7 щебня, 63,6 мас.7. искусственного песка и активированный указанными активаторами минеральный порошок. Минеральные материалы перемешивают в течение 1 мин и в смесь подают приготовленное вяжущее в количестве 7,9 мас.7., нагретое до

120-1300С, Дегтебетонную смесь перемешивают в течение 30-45 с, 1562330

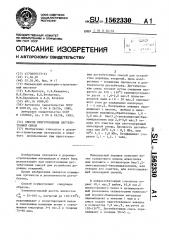

Покаввтели по способу предлагая

2 3 4

Параметры компоненты,мвс.I каменноугольный деготь вязкостью См 55-100 с

За полистиролькая пыль тонкодиспарсный окисленный каменный уголь марки айа

Соиеравине ив поверхности каменного угля кислорода, нас Л

Тенпературно-временныв ренимы приготовления углаиаполненного комплексного каменноугольного вякуВ1ЕГО:

Температура приготовления, С о

89,0 83,5 78,0 78,0 78,0 78 ° 0 78,0 78,0

1 15 2 2 2 2 .2 2

10 15

4 4 3 4 4 4 4 4

120 120, 130

Компоненты, используемые для приготовления дегтебетонной смеси, имеют следующие характеристики, Полистирольная пыль — порошок беS лого цвета размером частиц менее

6,3 10- м образуется в процессе очистки .маточного раствора, отделяемого на центрифугах и имеет влажность по массе 6-8Х, истинную плотность

1040-1060 кг/м, насыпную плотность

680-740 кг/м, удельную поверхность

350-400 м /кг, среднюю массу (9-20) х .х 105, Окисле нный каменный уголь — 15

1 полидисперсный порошок с размерами частиц (3-7) .10 Рм, характеризуется следующими свойствами: влажность

M =,OX- зольность А = З,OX; выход летучих веществ на горючую 20 массу Ч = 5,5Х; содержание,7: углерод С = 78,4; водород Н = 1,6;

;азот N = 0,8; сера S = 1,0; кисло04 род 0 = 4,0; фенольные группы 0,24; лактанные группы 0,86; хиноидные 25 группы 0,64; сложноэфирные 0,32; простые эфирные 4,2, Получают окисленный уголь. продувкой воздухом слоя молотого угля марки "А" при 250—

300 С до содержания кислорода на его поверхности до 3-4 мас.Х.

Бис{1,2-эпоксипропил)бензимидазолон (ЭБИА) †проду эпоксндирования бензимидазолона (БИА), белый порошок с т.пл. )05 С, содержит, Х: эпоксидные группы (фрагмент — СН вЂ” СН ), г

О

31,5; омыляемый хлор

Теплостойкость 160-170 С по Мартенсу, Температура стеклования 200 С.

Технический бис(1,2-эпоксипропил)бензимидазолон (ЭБИА) содержит 90 мас.Х основного вещества, имеет структурную формулу

Азотсодержащие эпоксидные смолы используют марок УП-160 и ЭА, Параметры способа и свойства получаемого дегтебетона приведены в таблице.

Как видно.из приведенных данных, дегтебетонная смесь, приготовленная по предлагаемому способу, имеет повышенную прочность и долговечность.

Формула изобретения

Способ приготовления дегтебетонной смеси, включающий приготовление вяжущего путем смешения каменноугольного дегтя, нагретого до 120-130 С, с полистирольной пылью и углем и перемешивания полученного вяжущего с песком, щебнем и минеральным порошком, отличающийся тем, что, с целью повышения прочности и долговечности дегтебетона, предварительно уголь окисляют до содержания кислорода 3-4 мас.Х и смешение осуществляют в течение 70-90 мин при следующем соотношении компонентов вяжущего,мас.X: полистирольная пыль

1,0-2,0; окисленный уголь 10 — 20; остальное каменноугольный деготь, а минеральный порошок обрабатывают

l,Π— 2,0Х-ным(бис 1,2-эпоксипропил) бензимидазолоном или 2,0 - 3, OX-ным отходом его очистки, или азотсодержащей эпоксидной смолой, 20 20 20 20 20 . 20

125 125 125 125 125 125

1562330

Продолжение таблицы

Параметрм

Покаэателн по способу предлагаемому навес мому

7 8

80

90 70

80

Време перемеиивамна> мим

Содернаиие на поверхности мммералъного персика>масЛ1 эпоксидное смола УП-610 технический ЭЕНА эпоксидная смола ЭА отходм очистки бмс(1>2 эпоксн-пропил)баяэяммдоеолояа

Фмэнко-механические свойт стае дагтабетона|

Своднях плотностъ>хг/и>

Водои&смяемне> 2 от объема набухание> В ot объема

Предал прочности прн силтия, Nla пря температуре> С:

04С

Ноэ8фмцнеят водостодхостм

Ноэбфнцнемт сто ренмк,определеннмй после 600 ч прогрев| в йлмматической хэлере Hll-1 (улътрабиолетовое, тепловое я водиоа старение, температура прогрева об- ° раэцов 60 C) Во

" Ат>/йта> гда Ат> предел прочности прн сиатнн пря 20 С бетона,проиециего стаРенне1 А> ° предел прочности при сяатим при 20 С до стареияа

2,0

1 S 2

2444 2438

2347-2382 2430 2436 2440

2439 2438

2433

2,2-3>8

l,6 l,3 1,2

0 0 0

1 ° 19

1>24

1,23

1,21

1,27

4,9 6,7 Ь 3

13 17. 20

11,7 12 0 14,0

1>0 I ° O l 0

8,3

2 ° 2

14>1

1 ° 0

2>5-3>5

0>S-1,1

6,2-S 0

1,0

7,9

1,9

l 3,6

1>0

8,0

1,9

13 ° 8

l,0

8>1

2,0

13,9

i>0

7 ° 8

1,7

13 ° 4

1,0

1,2 1,14

2,3

li8

1,12

1>12

1,14

Составитель Е,Бикбулатова

Техред М.Ходанич

Корректор Т.Палий

Редактор Н,Гунько

Заказ 1036 Тираж 563 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб>э д. 4/5

П оизводственно-издательскии комбинат Патент, г.ужгород, ул. Гаг р

II If

Г а ина 101