Дисковый ротационный вискозиметр

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано для определения реологических характеристик текучих сред. Цель изобретения - повышение точности определения реологических характеристик текучей среды и сокращение времени измерений. Подсоединение внутреннего диска 3 к упругому элементу 5 позволяет повысить точность и сократить время измерений за счет синхронного измерения внутренним 3 и внешним 2 дисками интегральных характеристик обмена импульсом текучей среды с обтекаемыми потоком поверхностями при ламинарном и турбулентном режимах их обтекания. Снабжение защитного кожуха 11 промежуточной шайбой, расположенной между внешним 2 и внутренним 3 дисками, позволяет исключить влияние переходного режима обтекания. 4 з.п. ф-лы, 10 ил.

А1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„3 562771 (51)5 С 01 Н 11/14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCHOMY СВИДЯ т ЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ .

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4457603/31-25 (22) .20,07 .88 (46) 07.05.90. Бюл. Р 17 (71) Одесский технологический институт холодильной промышленности (72) Т.А. Роговский и С.П. Шульгин (53) 532.!37 (088.8) (56) Авторское свидетельство СССР

Ф 1043524, кл. G 01 И 11/14, 1982.

Авторское свидетельство СССР

Ф 1158900, кл. G 01 Н 11/14, !983 °

2 (54) gHCKOB&IA POTAgHOHHblA BHCK03H(57) Изобретение относится к измерительной технике и может быть использовано для определения реологических характеристик текучих сред. Цель изобретения — повыщение точности определения реологических характеристик текучей среды и сокращение времени измерений . Подсоединение внутренне1562771 го диска 3 к упругому элементу 5 позволяет повысить точность и сократить время измерений за счет синхронного измерения внутренним 3 и внешним 2 дисками интегральных характеристик обмена импульсом текучей среды с обтекаемыми потоком поверхности при !

Изобретение относится к измеритель- ной технике и может быть использовано для определения реологических харакl5 ч еристик текучих сред в технологических процессах хи пгческой, нефтехимической, целлюлозно-бумажной и пище- . вой промышленностей,, а также при выполнении научно-исследовательских работ по изучению обмена импульсом при ламинарном и турбулентном обтекании исследуемой средой. вращающегося диска, также может найти применение и в других областях науки ч техники,где возпикает необходимость измерять реологические свойства различных теку-" чих сред.

Цель изобретения - повышение точности определения реологических харак-, теристик текучих сред и сокращение вре мени проведения измерений путем синхронного измерения интегральных характеристик обмена импульсом при ламинарном и турбулентном режимах течения.

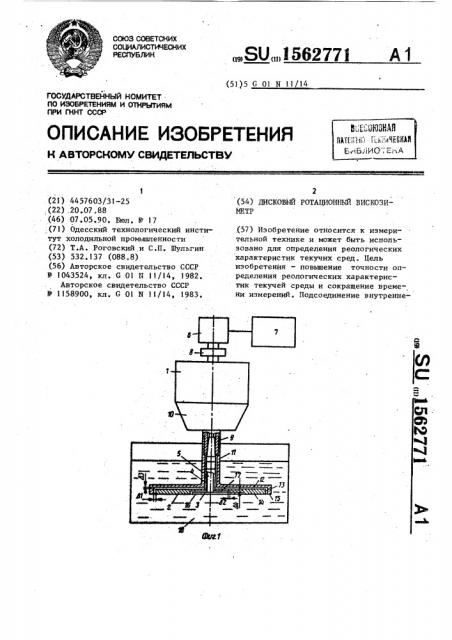

На фиг.l ..,дан вискозиметр, общий

35 вид на фиг.2 — схемч подсоединения к ведущему валу собранных в блок упругих элементов тензометров внутреннего и внешнего дисков, защитного кожуха, а также подсоединение дисков к тензометрам; на фиг.3 — разрез .А-.А на фиг.2; на фиг.4 — разрез Б-H

1на фиг 2 на фиг . 5 "- р эрез В-.В HQ, 1, фиг.2; на фиг.б — узел T на фиг.2*, на фиг.7 — вид Г на фиг.б на фиг.8— схема конструктивного выполнения дис" кового ротационного вискозиметра, в котором к запп тному кожуху крепят промежуточную шайбу, установленную межцу дисками вискозиметра; на фиг.9 узел ТХ на фнг.8; на фиг.!Π— соеди-

Нительная муфта между вепущнм валом и приводным двигателем, на фиг.ll

То же Вид сверху 55

Дисковый ротационный вискозиметр (фиг.l) содержит приводчой двигатель

1, два рабочих элемента — внешний диск 2 и внутренний ди=к 3, которые ламинарном и турбулентном режимах их обтекания. Снабжение защитного кожуха 11 промежуточной шайбой, расположенной между внешним 2 и внутренним

3 дисками, позволяет исклочить влилние переходного режима обтекания.

4 з .п . ф-лы, 1 l ил. подсоединены к внешнему упругому элементу 4 и внутреннему упругому элементу 5. Деформация упругих элементов 4 и 5 торсионных динамометров регистрируется измерительным каналом, состоящим из токосъемного устройства б и прибора 7 для измерения деформации, которая предварительно преобразовывается в электрический сигнал с помощью тензорезисторов (не показаны), наклеенных на упругие элементы 4 и 5. Токосъемное устройство 6 подсоединено к приводному двигателю 1 с помощью муф- ты 8, которая снабжена штыревым разъемом (не показан) для подсоединения кабельного ввода вискозиметра (не по- . казан) к токосъемному устройству б.

Упругие элементы 4 и 5 подсоединены к ведущему валу 9, который смонтирован в опорно-упорных подшипниках повышенной точности (не показаны), размещенных в корпусе подшипников 10. Ведущий вал подсоединен к приводному двигателю 1 с помощью соединительной муфты (не показана) . Взаимное соосное положение приводного двигателя 1 и корпуса подшипников 10 обеспечивается, например установочными штифтами (не показаны). Упругие элементы 4 и 5 помещены в защитный кожух 11, который охватывает внешний диск 2 по нерабочей торцовой поверхности 12 и ободу 13..

Рабочая измерительная поверхность внешнего диска 2 расположена в одной плоскости с торцом 15 защитного кожуха

11. Защитный кожух 11 и внешний диск

2 установлены с радиальным. зазором h t по величине равным не более третьей части толщины пограничного слоя исследуемой среды на рабочей поверхности 14 внешнего диска 2 у обода 13. К внутреннему упругому элементу 5 кре.— пят внутренний диск 3 таким образом, что его рабочая (измерительная) поверхность 16 внутреннего диска 3 находится в одной плоскости с рабочей поверхностью 14 внешнего диска 2, а

5 1562771 6 радиальный зазор Д 2 между дисками 2 торой установлен эластичный уплотнии 3 выдерживают по: величине равным тельный элемент 3?, контактирующий не более третьей части толщины погра- с защитным кожухом 11. Для обеспеничного слоя исспедуемой среды иа чения сборки внутренний диск 3 снабрабочей поверхности 16 у обода в лут- жен фасонным пазом 38 над отвертку, 5 реннего диска 3. Между нерабочей по- Для исключения влияния на результаты верхностью 17 внутреннего диска 3 и измерений фасонный паз 38 после сборвнешним диском 2, а также. между не- ки вискозиметра заделывают заподлирабочей поверхностью 12 внешнего цис- 10 цо шнатлевкой, нерастворимой в исслека 2 и защитным кожухом !1 выдержква- дуемой среде. На хвостовике коничесют зазоры дЗ и а4, равные соответ- кого участка 34 внутреннего упругого ствеино зазорам .й! и d2. Ширину тор- элемента 5 с помощью резьбового соеца защитного кожуха 15 выдерживают динения 39 закреплена трубчатая тяга в 3-5 раз превышающей толщину погра- 1 24, .а также выполнены лыски 40 под ничного слоя на большем радиусе внеш- ключ {фиг.З), которые используют при него диска 2. Рабочие элементы виско- сборке в блок упругих элементов 4 и зиметра — диски 2 и 3, охватываемые 5 по резьбовому соединению 22 {фиг.2) защитным кожухом 11, погружают в ис- Дня предотвращения самоотвинчивания следуемую среду 18. . 20 внешнего упругого элемента 4 в утолНа фиг.2 показан вариант конструк- щенном пояске 21.введен винт устано-.. тивного выполнения дискового ротацион вочный 41 (фиг.4), который также позного вискоэиметра, в котором внешний воляет при сборке в блок упругих элеи внутренний диски 2 и 3 крепят к соб- ментов 4 и 5 выдерживать их определенранным в блок внешнему и внутреннему 25 ное взаимное положение. На утолщенупругим элементам 4 и 5 с помощью .ньж поясках 21 и 23 упругих элеменрезьбовых соединений 19 и 20. Внешний тов 4 и 5. выполнены наклонные сверлеупругий элемент 4 имеет утолщенный ния (на фиг.2 показаны частично) поясок 21 и резьбу 22, с помощью кото- направленные соответственно к продольрой он закреплен на утолщенном пояске 30 ным четырем пазам 42 и четырем пазам .

23 внутреннего упругого элемента 5. 43 (фиг.5)..На утолщенном пояске 21

Собранные в блок упругие элементы . .внешнего упругого элемента 4 выполне

4 и 5 крепят с помощью трубчатой т1 - ны лыски 44 под ключ (фиг.5), котоги к ведущему валу 9 по конической рые облегчают сборку в блок упругих посадке 25. Для обеспечения соосности элементов 4 и 5 (фиг.2). Наклонные

3S:

-сьемных элементов вискозиметра их сач- отверстия иа.утолщенньж поясках 21 ленение производят по посадочным по- и 23 (фиг.2), а также пазы 42 и 43 верхностям и закрепляют с помощью резь- (фиг.5) используют для разводки кабовых соединений. Например, кожух 11 бельного ввода 31 к тензорезисторам устанавливают на ведущем валу 9 по ци- 40 32, наклееным на упругие элементы линдрической посадочной поверхности - 4 и 5 торсионных динамометров.

26 и эакренлявт с помощью резьбы 27 ° Внешний диск 2 при сборке вискозиДпя установки рабочих поверхностей - метра монтируют на внешнем упругом .

14 и 16 дисков 2 и 3 в одной плоскос- элементе 4 с помощью прорезей 45, ти с торцом 15 защитного кожуха 11 ис- 45 куда вводится оправка, либо с помощью пользуют прокладки 28 — 30. Кабельный. отверстий 46, в которые устанавливаввод 31 к тензорезисторам 32, накле- ется специальный ключ (фнг.6 и 7). енным на упругие элементы 4 и 5 (на Для облегчения внутреннего диска 3 фиг.2)терзорезисторы на внешнем ун- . выполняется выборка 4? (фиг.6). На ругом элементе 4 не показаны jl, проло- 50 фиг.8 показан вариант конструктивножен через трубчатую тягу 24 и отверс- го вь;полнения дискового ротационного тие 33 в коническом участке 34 внут- вискозиметра, в котором между внешреннего упругого элемента 5. Кабель- ним диском 2 и внутреннчм диском 3 ный ввод 31 загерметизирован в сквоз- установлена промежуточная шайба 48. ном осевом отверстии 33, например с >> Между промежуточной шайбой 48 и дискапомощью эпоксидной смолы. На цилиндри- ми 2 и 3 выдерживают радиальные зазоческом пояске 35 конического участка ры Ь5 и 8 6, по величине равные не

34 внутреннего упругого элемента 5 более третьей части толщины пограннч выполнена кольцевая канавка 36,. в ко- ного слоя исследуемой среды на изме1562771 рительных поверхностях 16 и 14 дисков 2 и 3 в местах расположения зазоров Л5 и .Д6. Внешнюю поверхность 49 промежуточной шайбы 48 устанавливают в одной плоскости с рабочими проверхностями 14 и, IG дисков 2 и 3 с помощью резьбовых втулок 50 и прокладок 51 (фиг.9).

Промежуточную шайбу 48 крепят к защитному кожуху 11 с помощью винтов

52 и 53, устанавливаемых в отверстия

54 и 55 в защитном кожухе 11 и промежуточной шайбе 48 не менее чем в трех равномерно расположенных по окружнос- 15 ти точках. Для предотвращения протекания исследуемой среды в зазоре между стулкой 50 и внешним диском 2 устанавливают сальниковое уплотнение

56, состоящее из набора тонколистовых 20 прокладок 57, промежуточных колец 58, шайбы 59 и прижимной гайки 60, имеющей шлицевую прорезь 61 под отвертку.

Набор тонколистовьтх прокладок 57 и промежуточных колец 58 изготавливают из фторопласта. После завершения сборки вискозиметра шлицевую прорезь 62 винта 53 задель«вают шпатлевкой, нерастворимой в исследуемой жидкости, заподлицо с внешней поверхностью 49 30

° промежуточной шайбы 48.

Трубчатая тяга 24 (фиг.2) проходит через сквозное отверстие 63, выполненное по оси ведущего вала 9, и закреплена в ведущем вале 9 с помощью цент- 35 рирующей шайбы 64 и прижимной гайки

65 (фиг.10). Для предотвращения самоотвинчивания гайки 65 используют стопорную шайбу 66, например шайбу пружинную . На ведущем валу 9 посажена 10 полумуфта 67, которая закреплена на валу 9 с помощью шпонки.68 и винта установочного 69, Пальцы 70, установленные на полумуфте 67, снабжены втулками 71, выполненными из эластичного материала, например резины и входят в отверстия 72 ответной полумуфты 73, которую крепят на валу 74 приводного двигателя 1 (фиг.1) с помощью шпонки

75 и винта установочного 76 (фиг,10). 50

Полумуфта приводного двигателя 73 выполнена в виде скобы, что позволяет с помощью рожкового ключа отвинчивать гайку 65.и освобождать трубчатую тягу 24 с бх«оком упругих элементов 4 и 5 торсионных динамометров без демонтажа приводного двигателя 1 (фиг.1) с . полумуфтой 73 (фиг.10), корпуса подшипников 10 и ведущего вала 9 с защитным кожухом 11 (фиг.1). Полумуфты

67 и 73 образуют соединительную муфту, с помощью которой приводится во вращение от двигателя 1 ведущий вал

9 (фиг.1)..Полумуфту 73, выполненную в виде скобы, изготавляют, например, путем симметричного срезания двух диаметрально противоположнь«х сегментов на круглой полумуфте, имевшей на периферии кольцевой бурт, в результате чего на полумуфте 73 образуются уступы 77 (фиг.10), Полумуфты 67 и 73 собирают таким образом, чтобы между гайкой 65 и полумуфтой 73 выдерживался зазор d7 не более половины высоты гайки 65, а конец трубчатой. тяги

24 свободно входил в отверстие 78, выполненное по оси вала 74 приводного двигателя I (фиг.1). Отверстие 78 переходит в сквозное сверление 79 (фиг.10), по которому прокладывают кабельный ввод 31 через приводной двигатель 1 (фиг.I) к штыревому разъему (не показан), установленного на полумуфте 8.

При сборке дискового ротационного вискозиметра через отверстие 33 (фиг.2), выполненное по оси конического участка 34 внутреннего упругого элемента 5, заводят четыре многожильных тонких провода диаметром примерно 1 мм во фторопластовой изоляции, которые затем прокладывают через наклонные отверстия, выполненные в утолщенном пояске 23, и пазы 43 (фиг.5) к тензорезисторам 32, наклеенным на внутреннем упругом элементе 5. После подпайки проводов к тензометрическому мосту, составленному из тензорезисторов 32, их укрепления и изолирования мест пайки на утолщенном пояске 23 внутреннего упругого элемента 5 по резьбовому соединению

22 закрепляют внешний упругий элемент 4, устанавливая его в заданное положение относительно внутреннего упругого элемента 5 с помощью винта установочного 41 до совпадения сквоз«плх наклонных отверстий, выполненных в утолщенных поясках 23 и 21 (фиг.2)

Через отверстие 33 прокладывают вто-. рой комплект из четырех проводов, которые через наклонные отверстия в утолщенных поясках 23 и 21 и пазы

42 (фиг.5) подводят к тензорезисторам 32, наклеенным на внешний упругий элемент 4 (фиг.2), подпаивают их к тензо««етричес««ому мосту, укрепляют и

1 промежуточной шайбой 48, позволяет проводить синхронное измерение интегральных характеристик обмена импульсом на внешнем диске 2 при турбулентном обтекании (без наличия переходной зоны и частичного ламинарного обтекания в центральной области) и на внутреннем диске 3 при ламинарном обтекании.

Возникновение неустойчивости ламннарного течения ньютоновской жидкости на вращающемся диске (начало IIeреходного режима ) происходит на радиусе, в котором местное значение числа

Рейнольдса составляет 2 ° I O +, а переходной режим сменяется турбулентным при значении числа Рейнольдса 3 10 . При таких же значениях обобщенного числз

Рейнольдса происходит смена режимов течения при обтекании вращающегося диска реологически сложной текучей средой, подчиняющейся степенному реологическому закону с индексом течения и = 0,7-1,0. При отклонении реологиньютоновских все труднее реализовать, турбулентный режим течения вследс гвие повышения консистентности среды и необходимого для турбулиэации пото ка уровня интенсивности механического воздействия. С увеличением интенсивности механического воздействия на реологически сложную текучую среду вследствие разрушения структур, ответственных за проявление реологнческих свойств, ее реологическая мо-. дель вырождается в наиболее простую— ньютоновскую . Для такого предельного реологического состояния определено отношение большего и меньшего радиусов промежуточной шайбы, при кото-, ром область существования переходного режима течения в рабочем диапазоне частоты вращения ведущего вала ограничена поверхностью промежуточной шайбы. Значения локального числа

Рейнольдса при максимальной рабочей должно превышать 2 ° 1 0 на меньшем радиусе шайбы, а при минимальной рабочей частоте, должно превышать значение 3 .10 ка большем радиусе шай5 бы:

= — — — — с2 -10

R l < макс (I )

Р ) 9 156277

1О изолируют места пайки. Восемь проводов затягивают в тонкую изоляционную трубку (кембрик), образуя кабельный ввод 31, которые герметизируют в отверстии 33 (фиг.2), например эпоьсид5 ной смолой. Собранные таким образом в блок упругие элементы 4 и 5 с помощью трубчатой тяги 24 закрепляют в ведущем валу 9. !О

Вискозиметр работает следующим образом.

От приводного двигателя 1 (фиг.l) через ведущий вал 9 приводятся по вращение защитный кожух 11 и через внешний и внутренний упругие элементы 4 и 5 соответственно внешний и внутренний диски 2 и 3. Частота вращения защитного кожуха II и дисков 2 и 3 одинакова. Осуществляется обтекание. исследуемой средой 18 защитного кожуха 12, рабочих поверхностей 16 и

14 дисков 3 и 2. В радиальных и осевых зазорах й! — 84 между защитным кожухом 1!, диском 3 и диском 2 течение жидкости отсутствует, поэтому -ческих свойств текучей среды от обмен импульсами между дисками 2,3 и исследуемой средой осуществляется только по рабочим поверхностям 14 и 16. 30

Радиус внутреннего диска 3 выбирают таким образом, .чтобы при работе вискозиметра в исследуемом диапазоне параметров пристеночного течения, например напряжения сдвига на диске» 35 скорости сдвига, задаваемых частотой вращения ведущего вала, на диске 3 не возникало турбулентное обтекание.

Вискозиметр позволяет проводить синхронное измерение интегральных харак-. 40 теристик обмена импульсом при ламинарном режиме обтекания на внутрен..нем диске 3 и турбулентном на внешнем диске 2. При работе вискоэиметра .на внешнем диске 2 может присутствовать переходная зона и ламинарное об- .текание вблизи зазора 8 2 (фиг.1 и 2)

Снабжение защитного кожуха 11 про» межуточной шайбой 48 (фиг.87 позволя- частоте вращения ведущего вала не ° ет расширить исследуемый диапазон 50 параметров пристеночного течения. Режим работы вискозиметра задают таким образом, чтобы переходная зона не выходила эа пределы .торцовой поверхности 45 промежуточной шайбы 48. и пе- 55 ремещалась от большего радиуса шайбы к меньшему при увеличении частоты

2 вращения ведущего вала 9. Дисковый . Р Rs ™к 3 .! » (2). ротационный вискозиметр, снабженный ,3 !

R3

{3) Радиус внутреннего диска R не должен превьппать значения, удовлет- 25 воряющего неравенству (1), Больший радиус внешнего диска выбирают исходя из конструктивных соображении Я также в соо тв етствии с помощью при =

Водного двигателя. Радиальные заза- 30 ры между промежуточной шайбой и дис ками внешним диском и защитным кожу хом составляют не более третьей части толщины пограничного слоя на ра1 диусах соответствующих зазоров, Ширина торца защитного кожуха по радиусу в. 3-5 раз превышает толщину пограничного слоя на большем радиусе внешнего диска. Толщину пограничного слоя нью-. тоновской жидкости на вращающемся диске соответственно при ламинарном и турбулентном режимах течения вычисляют по формулам:

d „= 3,7" г-К

j 0 525 г

")

Re где х — радиус, и; ю;0

R — радиус диска, и,"

q) — кинематический коэффициент вязкости» м !с

Для ньютоновских текучих сред толщина пограничного слоя при значениях обобщенного числа Рейнольдса, равных значениям числа Рейнольдса иьютоновс кой жидкости, превышает толщину пограничного слоя, вычисленную по (4)-{6).

11 156277 где R u R — местные числа Рейнольд 1 3 са на внутреннем и внешнем радиусах промежуточ" ной шайбы, М;

R и R э — внутренний и внешний радиусы промежуточной шайбы, м; сд ; максимальная и минимальная частоты вращения ведущего вала в рабочем диапазоне значений, с -, q - кинематический коэффипиент вязко стир м /с о 1 5

Минимальное значение отношения

Внешнего радиуса промежуточной шайбы

1< внутреннему радиусу определяют из соотношения, удовлетворяющего (1) и (2) . 20

1 12

Например, для дискового ротационного вискозиметра с рабочим диапазоном частоты вращения ведущего вала

Ы= 30-300 с при кинематическо1 коэффициенте вязкости среды = 10 м /с

У

1 и в соответствии с условием д 4. Р(1)3

-(6) и конструктивными соображениями размеры рабочего элемента имеют следующие значения фиг.8 : радиус внутреннего диска g,= 25 мм, больший радиус промежуточной шайбы R, = 1 00 мм, больший радиус внешнего диска R

200 мм, наружный радиус защитного кожуха R = 220 мм, радиальные зазоры между промежуточной шайбой и внутренним и внешним дисками соответственно

d5 = 0,06 мм и 66 = 0,90 мм, радиальный зазор между внешним диском и защитным кожухом Л1 = 1,5 мм.

Осевые зазоры между рабочими элементами по торцовым поверхностям .ЛЗ и Д 4 фиг.8 составляют О, 06 и 1, 5 мм, При определении реологических характеристик текучей среды обтекание рабочих поверхностей внутреннего и внешнего дисков происходит беэ отрыва пограничного слоя, причем рабочая поверхность внутреннего диска обтекается только ламинарным потоком, à BHemнего диска при наличии промежуточной шайбы — только турбулентнь1м, Если про-. межуточная шайба отсутствует, то область переходного режима обтекания существует на меньших радиусах внешЛ М него диска, что снижает точность определения реологических характеристик.

Влияние отрыва пограничного слоя на кромке защитного кожуха, образован-.. ной.его торцовой поверхностью,и ободом, не распространяется за пределы торцовой поверхности кожуха и не сказывается на величине реактивного крутящего момента внешнего диска.

В. зазорах между дисками, промежуточной шайбой и защитным кожухом отсутствует течение исследуемой среды. Измеряемые моменты сопротивления трения внутреннего и внешнего дисков яв.-. ляются результатом обмена импульсами текучей среды только с рабочими поверхностями дисков, обтекание которых соответствует решению теоретической задачи об обтекании бесконечного диска. По регистрируе ьм . величиI нам крутящих моментов, частоты вращения дисков, термодинамическим параметвам текучей среды и геометричес3

2 и„,„

2о Вискозииетр. По па 1, о. Р л .и ч а ю шийся тем, что защитнь»й

4 кожух снабжен промежуточной шайбой, . . расположенной соосно между дисками и установленной внешней торцовой поверх-13 156 ким раэмерам рабочих элементов рассчитываются реологические характерис-; тики текучей среды. Формула изобретения

1. Дисковый ротационный вискозиметр, включающий приводной. двигатель, ведущий вал с подсоединенными соосно защитным кожухом и охватываемых им внутренним диском и внешним диском, кольцевая рабочая поверхность которого лежит в одной плоскости с рабочей поверхностью внутреннего диска и торцом защитного кожуха, причем радиальные зазоры между дисками и между защитным кожухом и внешним диском не превьппают третьей части толщины пограничного слоя соответственно на .меньшем и большем pадиусах: рабочей поверхности внешнего диска, при этом внешний диск подсоединен к ведущему, . валу через упругий элемент торсионно го динамометра, о т л и ч а ю щ и й: с я тем, что, " целью повышения- точности определения реологических харак« теристик текучей среды и сокращения времени проведения измерений rtyтем синхронного измерения при ламинарном и турбулентном режимах тече.ния, внутренний диск подсоединен к ведущему валу также через упругий элемент торсионного динамоиетра, рае-.. положенный соосно внутри упругого

, элемента торсионного динамометра вней-! него диска.

2771 14 ностью в одной плоскости с рабочими поверхностями дисков, причем радиальные зазоры между шайбой и дисками составляют не более третьей части толщины пограничного слоя соответственно на меньшем и большем радиусах промежуточной шайбы.

3. Вискозна»етр по п.1, о т л v. ". ч а ю шийся тем, что ширина торца защитного кожуха по радиусу в 35 раэ превышает толщину пограничного слоя на большем радиусе внешнего диска

4. Бискозиметр по п,2, о т л и -. .ч а ю шийся тем, что промежуточная шайба укреплена к защитному кожух Но окружности с помощью винтов и реэьбовых втулок, проходящих сквозь

20 внешний диск, а в радиальном зазоре между резьбовой втулкой и внешним диском установлено эластичное уплотнение в виде набора тонколистовых шайб из фторопласта, контактирующих с

25 резьбовой втулкой, и промежуточных шайб.

5. Вг»скозиметр по п. 2, о т л и— ,ч а ю шийся тем, что отношение большего радиуса внешней торцовой по-.

30:âåðõHoñòè промежуточной шайбы к мень-. шему выполнено по формуле

35 где К и R - больший и меньший радиусы внешней торцовой »»оверхности промежуточной шайбы;

И ркс, — максимальная и минималь(» гимн ная частоты вращения ведущего вала в рабочем диапазоне.

1 562771

1562771

A-A д.19! 562771

156277) Я

88-% -Я Я 80 5У

Жоа9

1562771

Фиа 0

Составитель В. Вощанкин t Редактор Н. Лазаренко Техред Д,0лийнык .Корректор Т, Малец

Заказ 1058 Тираж 484. Подписное

ВЯИИПИ Государственного комитета ао изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101