Способ сборки волочильного инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к изготовлению волочильного инструмента. Цель изобретения - повышение долговечности. Способ сборки волочильного инструмента включает запрессовку зажимной втулки с волоками в корпус и одновременное приложение к волокам усилия осевого сжатия, а к корпусу усилий внецентренного растяжения попеременно в точках, диаметрально противоположных оси корпуса, и заворачивание крышки в момент приложения усилий. 2 табл., 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 С 3/!4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4481796/31-02 (22) 13.07.88 (46) 15.05.90. Бюл. № 18 (71) Магнитогорский горно-металлургический институт им. Г. И. Носова (72) С. В. Конев, Е. А. Пудов, В. В. Кривощапов и В. С. Адамчук (53) 62! .778.07 (088.8) (56) Авторское свидетельство СССР № 845927, кл. В 2! С 3/14, 1978.

Авторское свидетельство СССР № 1161212, кл. В 21 С 3/14, 1983.

Изобретение относится к изготовлению волочильного инструмента.

Целью изобретения является повышение долговечности.

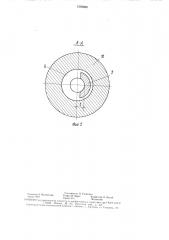

На фиг. 1 показан пример осуществления способа; на фиг. 2 — разрез А — А на фиг. 1.

Для осуществления способа используют упор 1, пуансон 2 с рабочей площадкой 3 в виде сегмента, которая обеспечивает эксцентриситет при приложении основного усилия сжатия пуансоном.

Собираемый инструмент состоит из корпуса 4 с торцом и заплечиком с упорной поверхностью, взаимодействующей с упором 1. Взаиморасположение заплечика торца определяет направление внецентренного растяжения корпуса. Инструмент включает также зажимную втулку 5 с конической поверхностью. Основное усилие воспринимается через нажимную шайбу 6 напорной 7 и рабочей 8 волоками, разделенными уплотнительной шайбой 9. Со стороны приложения усилий волоки поджимаются крышкой 10.

Сборка инструмента осуществляется следующим образом.

„„SU„„1563800 А !

2 (54) СПОСОБ СБОРКИ ВОЛОЧИЛЬНОГО

И НСТРУМЕ НТА (57) Изобретение относится к изготовлению волочильного инструмента. Цель изобретения — повышение долговечности. Способ сборки волочильного инструмента включает запрессовку зажимной втулки с волоками в корпус и одновременное приложение к волокам усилия осевого сжатия, а к корпусу— усилий внецентренного растяжения попеременно в точках, диаметрально противоположных оси корпуса. и заворачивание крышки в момент приложения усилий. 2 табл., 2 ил.

В зажимную втулку 5 устанавливают последовательно рабочую волоку 8, уплотнительную шайбу 9 и напорную волоку 7, Затем в корпус 4 устанавливают зажимную втулку в сборе с волоками и нажимную шайбу 6. Далее инструмент устанавливают на упор 1 и через отверстие крышки 10 осуществляют сжатие волок пуансоном 2 в направлении торца корпуса.

Давление от пуансона 2 передается рабочей площадкой 3 пуансона эксцентрично (t. эксцентриситет оси волок и центра тяжести рабочей площадки пуансона) на нажимную шайбу 6 и далее, также эксцентрично — на напорную волоку, уплотнительную шайбу, рабочую волоку. Рабочая волока также эксцентрично упирается в дно зажимной втулки 5, которая передает давление на корпус 4 по конической поверхности.

В результате корпус оказывается нагруженным внецентренно приложенным растягивающим давлением пуансона, поскольку перемещению пуа нсона в направлении упора препятствует заплечик, контактирующий с упором 1. Тем самым дополнительно осуществляется внецентренное растяжение корпуса.

1563800

Формула изобретения

В результате внецентренного приложения нагрузки корпус испытывает осевое растяжение и чистый изгиб; под действием дополнительного растяжения корпус удлиняется, за счет чего волоки совместно с зажимной втулкой под действием основного усилия пуансона дополнительно перемещаются вглубь корпуса. Кроме того, корпус упруго изгибается. В результате прсисходит местное расцепление микронеровностей контактирующих поверхностей конической за жимной втулки и корпуса. За счет этого волоки совместно с упругой зажимной втулкой перемещаются вглубь корпуса с .еньшим сопротивлением трения контактных поверхностей.

Под действием внецентренно приложенного основного усилия пуансона волоки сжимаются и испытывают изгиб. Однако деформации изгиба волок незначительны по сравнению с деформациями изгиба корпуса, поскольку материал волок из твердого сплава имеет модуль упругости выше, чем модуль упругости стали, а длина каждой волоки в

2 — 3 раза меньше длины корпуса. Поэтому волоки при сборке не испытывают значительных напряжений изгиба, а лишь поворачиваются одна относительно другой на некоторый угол.

B момент приложения основного усилия пуансона и дополнительного внецентренного растяжения корпуса заворачивают крышку

10. После этого поворачивают собираемый инструмент вокруг своей оси на 180 и повторяют изложенные выше операции. Тем самым дополнительно осуществляют знецентренное растяжение корпуса попеременными приложениями усилия в точках, диаметральHo противоположных оси корпуса.

Пример. Предложенным способом собирали инструмент с волоками из твердого сплава ВК вЂ” 15 общей длиной 40 мм и средней площадью поперечного сечения 4 см .

Твердый сплав ВК вЂ” 15 изготавливается на основе вольфрама, имеющего модуль упругости Е;=410 ГПа. Длина растягиваемой части корпуса из стали 45 (Е = — 200. ГПа) составляла 60 мм при средней площади поперечного сечения 6 см . Давление запрессовки составляло 10 — 500 кН (табл. 1) . Для создания большего усилия сжатия требуются специальные прессы и может произойти разрушение волок.

Площадь поперечного сечения сегмента рабочей площадки пуансона составляла 2 см

9 эксцентриситет е — 1,0 см.

20 г

Как следует из табл. 1, сборка волок по прототипу затруднена малым сжатием волок (при давлении 500 кН сжатие составляет

0,125 мм) и вытекающим отсюда малым поворотом крышки, имеющей минимальный шаг резьбы 1 мм (при диаметре резьбы свыше

35 мм). Крышка при сборке по прототипу может при максимальном давлении пуансона

750 кН повернуться лишь на 0,19 оборота, - -о затрудняет контроль сборки волок.

Кроме того, после снятия нагрузки при сборке по прототипу происходит перераспределение упругих деформаций между волоками и корпусом (неблагоприятное с точки зрения снижения сжатия волок растяжение корпуса), что уменьшает осевое сжатие волок. Так, при давлении сборки 500 кН первоначальное сжатие волок составляет

0,125 мм, а после снятия давления сжатие волок уменьшается до 0,04 мм за счет образования растяжения корпуса до 0,085 мм. При сборке по предложенному способу, во-первых, растяжение корпуса и сжатие волок после снятия давления пуансона не уменьшается, во-вторых, сжатие волок суммируется с растяжением корпуса, что позволяет, например, при давлении пуансона 750 кН (табл. 1) получить суммарную упругую деформацию волок и корпуса. 0,188 мм +

+0,375 мм=- 0,563 мм. При этом крышка с шагом резьбы 1 мм поворачивается на 0,56 оборота, что достаточно для контроля.

Результаты опытного волочения инструментом, собранным по предложенному способу, стального профиля диаметром 1,5 мм на волочильном стане сталепроволочного цеха .% 2 Магнитогорского калибровочного завода представлены в табл. 2.

Как следует из табл. 2, объем волочения по предложенному способу выше на 20 — 25Я за счет более высокого та г анти рова нного осевого сжатия волок, создающего благоприятные напряжения сжатия волок и удлиняющего срок работы инструмента в целом.

Способ сборки волочильного инструмента, включающий запрессовку зажимной втулки с волоками в корпус, приложение к волокам усилия осевого сжатия и эгворачивание крышки в момент приложения усилия, отличаюи ийся тем, что, с целью повышения долговечности одновременно с приложением к волокам усилия осевого сжатия, к корпусу прикладывают усилие внецентренного рас-.яжения попеременно в точках, диаметрально противоположных оси корпуса.

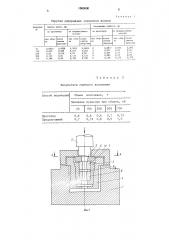

Таблица (Упругая деформация элементов волоки

Растяжение корпуса мм

Давление кН

Сжатие волок, мм, о предлагаемому способу по прототипу предлагаемому способу по прототипу при сбор— ке и сбор- после снятия нагруз при сборке при сбор ке

Таблица 2

Результаты опытного волочения

Объем волочения, т

Способ волочения

Давление пуансона при сборке, кН

50 100 200 500 750

0,6 0,6 0,6 0,7 0,75

0,7 0,75 О,S 0,9 1,0

Прототип

Предлагаемый

Фиг. 7

750

0,0025

0,025

0,05

0,125

О, 188 осле патия агрузк

0,0008

О, 008

0,016

0,04

0,06

0,0025

0,025

0,05

0,125

О, 188

0,0025

0,025

0,05

0,125

0,188 после снятия нагруз

0,0017

0,017

0,034

О, 085

О, 128

0,005

0,05

0,10

0,25

0,375 после снятия нагрузки

О,ОО5

0,04

0,10

0,25

0,375

1563800

Составитель Н. Умнягина

Редактор A.Ìàêoâñêàÿ Техред И. Верее Корректор Л. Патай

Заказ! 119 Тираж 474 Подписное

В1-!14ИПИ Государственного комитета по изобретениям и открьпиям при ГКНТ СССР

113035, Москва, ж — 35, Раув ская наб., д. 4 5 !

1роизводсгвснно-издательский комбинат «Патент», г. Ужгород, л. Гагарина, 10!