Устройство для центробежной обработки сферических деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке твердых хрупких неметаллических материалов и может быть использовано при изготовлении сферических микролинз для узлов функциональной микроэлектроники и волоконно-оптических систем передачи. Цель изобретения - повышение надежности устройства и процента выхода годных деталей. Для этого верхний 1 и нижний 2 инструменты жестко закреплены соответственно на крышке 4 и корпусе 3. Между сопловой насадкой 5 и крышкой 4 для образования зазора между инструментами размещены два регулировочных ступенчатых кольца 6 и 7, обращенных ступенчатыми торцами друг к другу и поджатых через сопловую насадку 5 посредством винта 8 к корпусу 3. Кольца 6, 7 установлены с возможностью перемещения относительно друг друга. Обработка ведется путем подачи в полость между инструментами рабочей среды под давлением через насадку 5 с тангенциальными сопловыми отверстиями. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„> 563945 А 1 (51)5 В 24 В 11/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4349427 40-08 (22) 25. 12.87 (46) 15.05.90. Бюл. № 18 (72) Е. В. Штавеман, В. А. Войнов, P. М. Кофман, С. М. Басов, В. Ф. Фаловский, В. Н. Щербаков и О, К. Шубин (53) 621.923.5 (088.8) (56) Авторское свидетельство СССР № 1324827, кл. В 24 В 11/06, 1985. (54) УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ДЕТАЛЕЙ (57) Изобретение относится к обработке твердых крупких неметаллических материалов и может быть использовано при изготовлении сферических микролинз для узлов функциональной микроэлектроники и волоконно-оптических систем передачи. Цель изобретения — повышение надежности устройства и процента выхода годных деталей. Для этого верхний 1 и нижний 2 инструменты жестко закреплены соответственно на крышке 4 и корпусе 3. Между сопловой насадкой 5 и крышкой 4 для образования зазора между инструментами размещены два регулировочных ступенчатых кольца 6 и 7, обращенных ступенчатыми торцами друг к другу и поджатых через сопловую насадку 5 посредством винта 8 к корпусу 3. Кольца 6, 7 установлены с возможностью перемещения относительно друг друга. Обработка ведется путем подачи в полость между инструментами рабочей среды под давлением через насадку 5 с тангенциальными сопловыми отверстиями.

5 ил.

1563945

15

Изобретение относится к обработке твердых хрупких неметаллических материалов и может быть использовано при изготовлении сферических микролинз малого диаметра для узлов функциональной микроэлектроники и волоконно-оптических систем передачи.

Цель изобретения — повышение надежности устройства и процента выхода годных деталей.

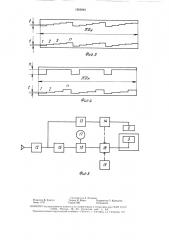

На фиг. 1 схематически изображено устройство, продольный разрез; на фиг. 2— разрез А — А на фиг. 1; на фиг. 3 — развертка по наружному диаметру верхнего и нижнего колец в исполнении I;на фиг. 4— развертка по наружному диаметру верхнего и нижнего колец в исполнении II; на фиг. 5 — блок-схема системы подготовки рабочей среды.

Устройство для центробежной обработки сферических деталей содержит соосно расположенные верхний плоский 1 и нижний конический 2 абразивные инструменты, которые образуют полость для размещения обрабатываемых деталей (фиг. 1). Нижний инструмент жестко закреплен в корпусе 3 устройства, а верхний инструмент — на крышке 4. Обрабатываемые сферические детали приводятся во вращение вокруг оси и нструментов струей газообразной среды, которая. создается с помощью насадки 5 с тангенциально расположенными сопловыми отверстиями. Зазор между инструментами устанавливается с помощью двух регулиро вочных ступенчатых колец 6 и 7, обращенных ступенчатыми торцами друг к другу и поджатых через сопловую насад ку посредством винта 8 к корпусу.

Регулировочные кольца в исполнении 1 идентичны и имеют три одинаковые секции с равным числом ступеней и в каждой секции и одинаковыми окружным а и осевым t шагами ступеней, причем одноименные ступени в каждой секции расположены в одной плоскости (фиг. 2 и 3).

Регулировочные кольца в исполнении I I имеют различную форму — одно из них аналогично кольцу исполнения I, а другое имеет три выступа одинаковой высоты, расположенные по окружности кольца с шагом 120, причем высота выступов h не меньше суммы осевых шагов ступеней в секции сопряженного кольца (фиг. 4)

Исполнение 1 имеет преимущество в том. что кольца — одинаковые, меньше затрат при их изготовлении, но осевой шаг ступеней может быть только равномерным, что снижает их эффективность. Исполнение

11 более универсально, осевой шаг ступеней может быть неравномерным, но требуется изготовление двух разных деталей.

Зазор 6 между инструментами выбирается в зависимости от диаметра обрабатываемой сферической детали по соотно20

4 шению 6= (0,2 — 0,4) d, где d — диаметр обрабатываемой сферической детали. При величине зазора меньше 0,2 d производительность обработки падает за счет уменьшения скорости истечения рабочей среды; при величине зазора больше 0,4 d ухудшается качество обработки, так как сферическая деталь перемещается по самой кромке конической поверхности нижнего инструмента, на которой возможны сколы и выкрашивания.

Данное устройство имеет регулировочные кольца с числом ступеней в каждой секции, равным четырем, и осевыми шагами ступеней, обеспечивающими зазоры 0,1;

0,2; 0,3; и 0,5 мм. Это обеспечивает обработку сферических деталей диаметром от

0,25 до 2,5 мм.

Для эффективной работы устройства необходимо, чтобы площадь кольцевого зазора между инструментами была больше, чем суммарная площадь сопловых отверстий насадки. С этой целью устройство снабжено сменными насадками с суммарной площадью сопловых отверстий в 4, 8, 12 и 20 мм соответственно для зазоров

О,1; 0,2; 0,3 и 0,5 мм.

Диафрагма 9, закрепленная на основании !О устройства, прижимает крышку с верхним инструментом к регулировочным кольцам, а через них и сопловую насадку прижимает корпус к основанию. Между корпусом и основанием находится уплотнение 11, предотвращающее утечки рабочей среды, подаваемой от системы подготовки рабочей среды к сопловой насадке. Рабочая среда поступает из магистрали в систему подготовки рабочей среды (фиг. 5), где после прохождения влагоотделителя 12 по одному трубопроводу через клапан 13 и реле давления 14 поступает на диафрагму 9, а по другому трубопроводу через фильтр 15, регулятор давления 16 с манометром 17 и клапан 18 поступает на сопловую насадку 5. Регулятор давления 16 позволяет изменять давление рабочей среды, подаваемой на насадку, в зависимости от характера обработки и обрабатываемого материала. Реле давления 14 осуществляет функцию задержки включения клапана 18, так как насадка 5 должна включаться в работу только после полного поджатия диафрагмой 9 крышки 4 к регулировочным кольцам 6 и 7 и корпуса 3 к основанию 10. Время обработки задается с помощью реле времени 19.

Устройство снабжено сменными комплектами инструментов с различной зернистостью рабочих поверхностей — от

50/40 мкм до 0 3/О мкм, что позволяет производить как шлифование сферических деталей, так и доводку и полирование.

Устройство работает следующим образом.

1563945

Для размещения заготовок в полости между инструментами необходимо отключить подачу рабочей среды, переместить с помощью рукоятки 20 корпус устройства по основанию и снять крышку с верхним инструментом.

Для обработки партии сферических деталей определенного диаметра необходимо исходя из требуемого зазора между инструментами установить соответствующую насадку, приподнять и повернуть верхнее регулировочное кольцо так, чтобы взаимное положение колец обеспечивало требуемый зазор, после чего затянуть винт 8. После загрузки деталей закрыть крышку 4, установить корпус 3 в рабочую позицию, установить требуемое время обработки на реле времени и включить устройство. При этом рабочая среда поступает на диафрагму 9, которая прижимает крышку 4 к регулировочным кольцам 6 и 7 и одновременно через насадку 5 прижимает корпус 3 с уплотнением 11 к основанию 10. После этого срабатывает реле давления 14 и открывается клапан 18 насадки. Рабочая среда через насадку 5 поступает в полость между инструментами. Благодаря тангенциальному расположению сопловых отверстий рабочая среда прижимает детали к рабочим поверхностям инструментов и сообщает деталям вращательное движение вокруг оси инструментов, за счет чего происходит обработка.

Формула изобретения

Устройство для центробежной обработки сферических деталей, содержащее основание, смонтированную на корпусе насадку с тангенциальными сопловыми отверстиями, расположенную между кольцевыми дисками, нижний из которых установлен на корпусе и выполнен с внутренней конической рабочей поверхностью, а верхний диск — с плоской рабочей поверхностью, связан с механизмами прижима и регулирования зазора между дисками и расположен в крышке, отличающееся тем, что, с целью повышения надежности и процента выхода годных деталей, нижний и верхний диски жестко закреплены соответственно на корпусе и на

20 крышке, при этом механизм регулирования зазора выполнен в виде расположенных между насадкой и крышкой с возможностью относительного перемещения двух регулировочных ступенчатых колец, разделенных по окружности по меньшей мере на три одинаковые секции и обращенных ступенчатыми торцами друг к другу, и винта, проходящего через кольца и насадку и установленного с возможностью взаимодействия с корпусом.!

563945

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

Редактор В. Ковтун

Заказ 1127

Составитель А. Козлова

Техред И. Верес Корректор О. Кравцова

Тираж 606 Подписное