Лопастной смеситель

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, а именно к устройствам для приготовления асфальтобетонных и подобных смесей. Целью изобретения является повышение производительности и снижение энергоемкости. Лопастной смеситель содержит корпус 1 с загрузочным 2 и выгрузочным 3 отверстиями, горизонтально расположенный вал 7, на котором смонтированы центральные лопатки 8 и закрепленные на их торцовой части периферийные лопатки 9. Рабочая поверхность каждой центральной 8 и периферийной 9 лопаток расположена соответственно под углом β<SB POS="POST">1</SB> = 30-35° и β<SB POS="POST">2</SB> = 120-125° к плоскости, перпендикулярной оси вала 7. Высота периферийных лопаток 9 равна 0,15-0,2 радиуса рабочей поверхности корпуса, а ширина центральных лопаток 8 равна 0,25-0,3 этого радиуса. Отношение ширины периферийных лопаток к ширине центральных лопаток составляет 1,4-1,7. Одновременное перемещение смеси двумя противоположно направленными потоками в центральной части и по периферии корпуса смесителя обеспечивает эффективное приготовление асфальтобетонной смеси, снижает энергоемкость процесса перемешивания. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4458320/31-33

;(22) 06.06 88 (46) 15.05.90. Бюл. 11 18 (71) Кременчугский филиал Харьковского политехнического института им. В. И. Ленина и Кременчугское производственное объединение нДормашина" (72) А.Г. Маслов, B.М. Заболотный и В.А. Тимофеев (53) 693.542,33(088.8) (56) Авторское свидетельство СССР

" . 778762, кл. В 01 F 7/04, 1978. (54) ЛОПАСТНОЙ СМЕСИТЕЛЬ (57) Изобретение относится к промышленности строительных материалов, а именно к устройствам для приготовления асфальтобетонных и подобных смесей. Целью изобретения является повышение производительности и снижение энергоемкости. Лопастной смеситель содержит корпус 1 с загрузочным 2 и

„„яО„„1564248 А 1 (51)5 Е 01 С 19/10, В 28 С 5/14

2 выгрузочным 3 отверстиями, горизонтально расположенный вал 7, на кото" ром смонтированы центральные лопатки

8 и закоепленные на их торцовой части периферийные лопатки 9. Рабочая поверхность каждой центральной 8 и периФерийной 9 лопаток расположена соответственно под углом р; — 30-35 и /3 120"

125" к плоскости, перпендикулярной оси вала 7. Высота периферийных лопаток 9 равна 0,15-0,2 радиуса рабочей поверхности корпуса, а ширина центральных лопаток 8 равна 0,25-0,3 этого радиуса. Отношение ширины перифе.рийных лопаток к ширине центральных лопаток составляет 1,4-1,7. Одновременное перемещение смеси двумя противоположно направленными потоками в

° центральной части и по периферии корпуса смесителя обеспечивает эффектив- С ное приготовление асфальтобетонной смеси, снижает энергоемкость процесса перемешивания. 3 ил.

1564248

Изобретение относится к промышлен" ( ности строительных материалов, а именно к устройствам для приготовления асфальтобетонных, цементобетонных и подобных смесей.

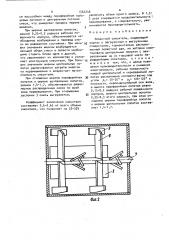

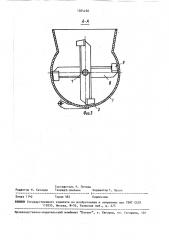

Цель изобретения - повышение производительности и снижение энергоемкости, На фиг. 1 изображен смеситаль, об- 10 щий вид; на фиг. 2 то же, вид сверху; на фиг . 3 - сечение А-А на фиг. 1.

Лопастной смеситель включает корпус

1 с загрузочным 2 и выгрузочным, закрытым заслонкой 3, отверстиями, и !5 привод в виде редуктора 4 и электродвигателя 5. При помощи подшипниковых рпор 6 внутри корпуса 1 установлен ал 7 с лопастями, выполненными в виДе центральных 8 и периферийных 9 ло- 20 йаток. Центральнйе лопатки 8 жестко закреплены на валу 7 и их рабочая поверхность расположена под углом р, =

30-35О к плоскости, перпендикулярНой оси вала. Периферийные лопатки 9 детско закреплены на торцовой части центральных лопаток и .их рабочая по верхность расположена под углом р„=

120-125 к плоскости, перпендикулярной оси вала. При этом высота периферийных лопаток 9 равна 0,15-0,2 радиуса рабочей поверхности корпуса.

Ширина центральных лопаток 8 равна

0,25-0,3 этого радиуса и отношение ширины периферийных лопаток 9 к ширине центральных. лопаток 8 составляет

1,4" 1,7. Электродвигатель 5, редуктор

4 и вал 7 последовательно соединены муфтами 10 и 11.

Лопастной смеситель работает следующим образом.

Включается привод смесителя и через загрузочное отверстие 2 во внутрь корпуса 1 подают предварительно отдозированные материалы и битум. При вра-45 щении вала по часовой стрелке лопасти интенсивно перемешивают смесь, одновременно перемещая ее по двум противоположно направленным потокам в центральной части и по периферии. 0

Под действием центральных лопаток 8 смесь переводится во взвешенное состояние и образует центральный поток, который перемещается в продольном направлении в сторону, противополож55 ную зоне. выгрузке, и одновременно закручивается вокруг продольной оси.

Под действием периферийных лопаток 9 образуется кольцевой периферийный поток, который вращается вокруг продольной оси и одновременно перемещается в продольном направлении к зоне выгрузки. При этом каждая частица испытывает вихревые движения и периодически перемещается из одной зоны в дру-, гую, что обеспечивает интенсивный массообмен и ускоряет процесс обволакивания минеральных частиц бимумом.

При предлагаемом диапазоне соотношения основных параметров достигается наиболее эффективная работа лопастного смесителя. Закрепление центральных лопаток под углом з = 30-35 к

"1 направлению вращения является наиболее рациональным; так как при этих

1 значениях угла обеспечиваются перевод ,смеси во взвешенное состояние и завихрение минеральных частиц, что способствует, интенсивному перемешиванию

У и создается необходимая скорость транспортирования центрального потока.

При.угле р„(30 уменьшается обьем смеси, возбуждаемый каждой лопастью, и для нормальной работы смесителя необходимо уменьшить шаг между лопастями, т.е, увеличить их количество, что приводит к усложнению конструкции смесителя

При угле р„ «35 смесь не переводится во взвешенное состояние, что замедляет процесс перемешивания. Закрепление периферийных лопаток на центральных под углом р = 120-!25О к плоскости, перпендикулярной оси вала, обеспечивает необходимую скорость транспортирования, перемешивание кольцевого периферийного потока смеси и минимальные затраты энергии на перемешивание.

При угле р <120 уменьшается скорость транспортирования кольцевого периферийного потока смеси и возрастает расход энергии на перемешивание.

При угле 6 «125 увеличивается скорость транспортирования периферийного потока, и смесь неравномерно распределяется по смесителю, скапливаясь у торцовой стенки в зоне выгрузки, что также замедляет процесс перемешивания.Высота периферийных лопаток, равная 0,15-0,2 радиуса рабочей поверхности корпуса, является рациональной, так как при больших значениях возрастают затраты энергии на перемешивание, при меньших значениях уменьшает.5 15642 ся массообмен между. периферийным кольцевым потоком и центральным потоком смеси, что замедляет процесс первмешивания.

При ширине центральных лопаток, равной 0,25-0,3 радиуса рабочей поверхности корпуса, обеспечиваются необходимое возбуждение и перевод смеси во взвешенное состояние. При мень- 10 ших значениях ширины возбуждается меньший объем смеси и лопасти необходимо ставить ближе одна к другой, что увеличивает их количество и усложняет конструкцию смесителя. При боль- 1 ших значениях ширины центральных лопаток увеличиваются затраты энергии на перемешивание и возрастает металлоемкость смесителя.

При отношении ширины периферийных лопаток к ширине центральных лопаток, равном 1,4-1,7, обеспечивается равномерное распределение смеси по всей зоне перемешивания. При открывании заслонки 3 смесь выгружается. 2S

Коэффициент заполнения смесителя составляет 0,6-0,65 от всего объема смесителя, что позволяет на 20-304

48 6 увеличить объем одного замеса. В 1,52 раза сокращается продолжительность .перемешивания, а следовательно, увеличивается производительность.

Формула и зобретения

Лопастной смеситель> содержащий корпус с загрузочным и выгрузочным отверстиями, горизонтально расположенный лопастной вал, на котором смонтированы центральные лопатки с закрепленными на их торцовой части периферийными лопатками, о т л и ч а ю шийся тем, что, с целью повышения производительности и снижения энергоемкости, рабочая поверхность каждой центральной и периферийной лопатки расположена соответственно под углом р,= 30-35 и р = 120-125 к плоскости, перпендикулярной оси вала, а высота периферийных лопаток равна

0,15-0,2 радиуса рабочей поверхности корпуса, ширина центральных лопаток

0,25-0,3 этого радиуса, при этом от" ношение ширины периферийных лопаток к ширине центральных лопаток составляет 1,4-1,7.

Фиг.2

1564248

Составитель Н. Попова .

Редактор И. Касарда ТехредБ.Олийнык .Корректор Т. Палий г

Тираж 463

Заказ 1142

Подписное

ВНИИПИ Государственного комитета но изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскан наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 1О1