Устройство для центрирования и зажима деталей типа колец

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано в качестве самоцентрирующего зажимного приспособления для установки деталей типа колец. Цель - повышение точности обработки. В шпинделе 1 закреплен дополнительный торцовый упор 2, а в задней бабке станка - оправка 3 с каналами 4 и 5 для подвода масла, на которой через подшипник 7 установлен основной торцовый упор 6. Сообщают вращение шпинделю 1. Кольцо 9 надевают на центрирующую цилиндрическую поверхность оправки 3, после чего кольцо 9 центрируют за счет подачи масла через каналы 4 и 5 в кольцевой зазор между отверстием кольца 9 и поверхностью 8 оправки 3. Оправке 3 сообщают осевое перемещение в направлении к шпинделю 1, за счет которого кольцо 9 закрепляется между дополнительными 2 и основным 6 торцовыми упорами. При этом вращение от шпинделя 1 через дополнительный торцовый упор 2 передается кольцу 9 и основному торцовому упору 6, оправка 3 остается неподвижной, а подача масла под давлением продолжается, что обеспечивает высокую точность центрирования во время обработки кольца 9. 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)5 B 23 3 00

ОПИСАНИЕ ИЗОБРЕТЕНИР К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ HohnHTET

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4426677/25-08 (22) 19.09.88 (46) 23.05.90. Бюл. № 19 (7l) 1-й Государственный подшипниковый завод (72) Н. В. Борисов, А. Я. Босинзон и В. Е. Кочуров (53) 621.906-783.625 (088.8) (56) Авторское свидетельство СССР № 795860, кл. В 23 Я 3/00, 1978. (54) УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАЖИМА ДЕТАЛЕЙ ТИПА КОЛЕЦ (57) Изобретение относится к станкостроению и может быть использовано в качестве са моце нтрирующего за жи много приспособления для установки деталей типа колец.

Цель — повышение точности обработки.

В ш пи нделе 1 закреплен дополнительный торцовый упор 2, а в задней бабке стан„„SU» 1565634 А 1

2 ка — оправка 3 с каналами 4 и 5 для подвода масла, на которой через подшипник 7 установлен основной торцовый упор

6. Сообщают вращение шпинделю 1. Кольцо 9 надевают на центрирующую цилиндрическую поверхность оправки 3, после чего кольцо 9 центрируют за счет подачи масла через каналы 4 и 5 в кольцевой зазор между отверстием кольца 9 и поверхностью

8 оправки 3. Оправке 3 сообщают осевое перемещение в направлении к шпинделю 1, за счет которого кольцо 9 закрепляется между дополнительным 2 и основным 6 торцовыми упорами. При этом вращение от шпинделя 1 через дополнительный торцовый упор 2 передается кольцу 9 и основному торцовому упору 6, оправка 3 остается неподвижной, а подача масла под давлением продолжается, что обеспечивает высокую точность центрирования во время обработки кольца 9. 2 ил.

1565634

Формула изобретения

Составитель Д. Блинов

Редактор И. Шмакова Техред И. Верес Корректор И. Мусха

Заказ 1186 Тираж 669 П одп и си ое

ВНИИ!1И Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, )K 35, Раугоская наб., д. 4/5

Производственно-издательский комбинат «Г1атент», г. Ужгород, ул. Гагарина, 101

Изобретение относится, к станкостроению, в частности к конструкциям самоцентрирующих зажимных приспособлений для установки деталей типа колец при их финишной обработке.

Целью изобретения является повышение точности обработки.

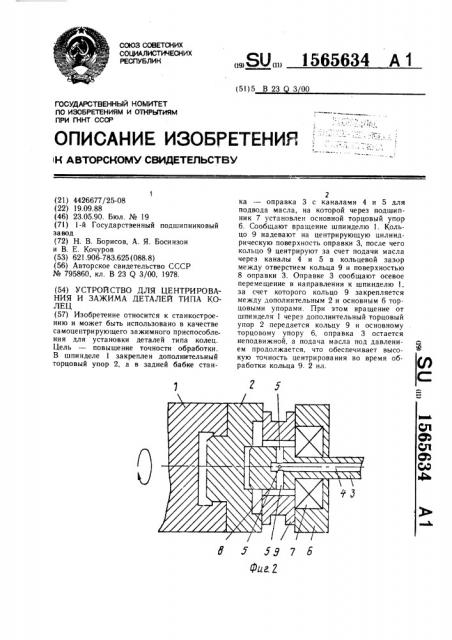

На фиг. 1 изображено предлагаемое устройство в исходном состоянии; на фиг. 2— то же, в рабочем состоянии.

В шпинделе l закреплен дополнительный торцовый упор 2. В задней бабке станка соосно со шпинделем 1 и дополнительным торцовым упором 2 закреплена оправка 3, в которой выполнены глухой осевой канал 4 и ответвляюгциес 1 от него радиальные сквозные каналы 5.

На оправке 3 установлен основной тор; овый упор 6, соединенный с оправкой 3 через подшипник 7 и расположенный за ее центрирующей цилиндрической поверхностью 8, к которой выведены радиальные каналы 5.

Оправка 3 установлена с возможностью осевого перемещения совместно с основчым торцовым упором 6, который имеет возможность вращения относительно оправки 3.

Центрирующая цилиндрическая поверхность

8 предназначена для базирования кольца 9, внутренний диаметр которого больше диаметра центрирующей цилиндрической поверхности 8 оправки 3.

Устройство работает следующим образом.

В исходном состоянии на центрирующую цилиндрическую поверхность 8 оправки 3 надевают кольцо 9. Сообщают врашение шпинделю 1, подают масло (возможна подача сжатого воздуха) в каналы 4 и 5 и постепенно подводят оправку 3 к вращающемуся совместно со ш1-.;:1нделем i дополнительному торцовому упору 2. Выходящее из радиальных каналов 5 масло поступает в кольцевой зазор между отверстием кольца 9 и центрирующей цилиндрической поверхностью 8 и осуществляет центрирование кольца 9. В конце хода оправки 3 в направлении к шпинделю 1 кольцо 9 зажимается между дополнительным 2 и основным 6 торцовыми упорами. При этом вращение от шпинделя 1 и дополнительно10

ro торцового упора 2 передается на кольцо 9 и основной торцовый упор 6. Так как центрирующая поверхность 8 оправки

3 остается неподвижной в процессе вращения кольца 9, а масло постоянно подводится под давлением в зазор между отвер15 стием кольца 9 и центрирующей цилиндрической поверхностью 8, то в процессе обработки кольца 9 точность его центрирования сохраняется, что и обеспечивает высокую точность обработки кольца 9.

После окончания обработки выключают вращение шпинделя 1 и подачу масла, а затем отводят оправку 3 в исходное положение и производят съем обработанного кольца и установку нового.

Устройство для центрирования и зажима деталей типа колец, содержащее соосно расположенные оправку с осевым и радиальными каналами для подачи рабочего агента и торцовый упор, предназначенный для размещения в задней бабке станка, отличаюи ееся тем, что, с целью повышения точности обработки, устройство снабжено дополнительным торцовым упором, предназначенным для размещения в шпинделе, а оправка соединена через введенный в устройство подшипник с основным торцовым упором и установлена с возможностью осевого перемещения совместно с последним.