Способ заточки задних поверхностей зубьев цилиндрических многолезвийных режущих инструментов

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению, касается шлифования и может быть использовано при заточке концевого и цилиндрического режущего инструмента. Цель изобретения - расширение технологических возможностей способа путем обеспечения выпуклой задней поверхности зубьев. Ось затачиваемого инструмента 1 скрещивают под прямым углом с осью абразивного круга 2. При этом задняя поверхность 3 затачиваемого зуба 4 контактирует с рабочей поверхностью 5 абразивного круга 2. Рабочая поверхность 5 может быть вогнутой, криволинейной или конической. Радиус R образующей криволинейной рабочей поверхности 5 больше радиуса R описанной окружности инструмента 1. Переднюю поверхность 6 зуба 4 устанавливают на неподвижный упор 7, при этом режущую кромку 8 зуба 4 смещают относительно осевой плоскости инструмента 1 и размещают между осями инструмента 1 и круга 2. Инструменту 1 сообщают осевое перемещение относительно рабочей поверхности 5 круга 2. При заточке описанным способом образуется выпуклая задняя поверхность 3 зуба 4. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2I) 4313734/25-08 (22) 06. 10. 87 (46) 23.05.90. Бюл. № 19 (71) Всесоюзный научно-исследовательский инструментальный институт (72) В. А. Шпиньков, В. В. Федоров, В. М. Куприянов, А. Г. Гаврилов, А. М. Лейн и P. Т. Зайцева (53) 621.923 (088.8) (56) Ва куль В. Н. и др. Обработка металлорежущего инструмента алмазными круга ми. - — М.: Высшая школа, 1969, с. 97 — 99, рис. 29. (54) СПОСОБ ЗАТОЧ КИ ЗАДНИХ ПОВЕРХНОСТЕЙ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ МНОГОЛЕЗВИЯНЬ1Х РЕЖУЩИХ ИНСТРУМЕНТОВ (57) Изобретение относится к станкостроению, касается шлифования и может быть использовано при заточке концевого и цилиндрического режущего инструмента. Цель изобретения — расширение технологичес„„Я0„„1565652 А 1 (51) 5 В 24 В 3/00

2 ких возможностей способа путем обеспечения выпуклой задней поверхности зубьев. Ось затачиваемого инструмента 1 скрещивают под прямым углом с осью абразивного круга 2. При этом задняя поверхность 3 затачиваемого зуба 4 контактирует с рабочей поверхностью 5 абразивного круга 2. Рабочая поверхность 5 может быть вогнутой, криволинейной или конической. Радиус R образующей криволинейной рабочей поверхности 5 больше радиуса г описанной окружности инструмента 1.

Переднюю поверхность 6 зуба 4 устанавливают на неподвижный упор 7, при этом режущую кромку 8 зуба 4 смещают относительно осевой плоскости инструмента 1 и размещают между осями инструмента 1 и круга 2. Инструменту 1 сообщают осевое перемещение относительно рабочей поверхности 5 круга 2. При заточке описанным способом образуется выпуклая задняя поверхность 3 зуба 4. 2 ил.

1565652

t 4

Формула изобретения

Изобретение относится к станкостроению, касается шлифования и может быть использовано при заточке концевого и ци1 индрического режущего инструмента.

Цель изобретения — расширение технологических возможностей способа путем обеспечения выпуклой задней поверхности зубьев.

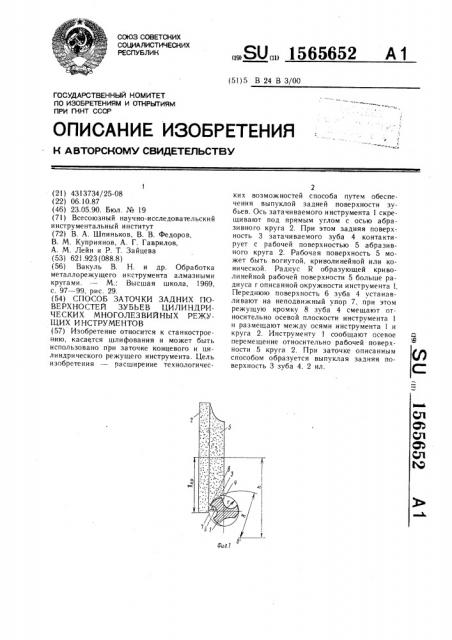

На фиг. 1 показана схема заточки с использованием абразивного круга с рабочей криволинейной (тороидальной) поверхностью; на фиг. 2 — схема заточки крупом с рабочей конической поверхностью.

Ось затачиваемого инструмента 1 смещат относительно оси абразивного круга 2, окрещивая указанные оси под прямым у глом, и обеспечивают при этом контакт задней поверхности 3 затачиваемого зуба 4 с рабочей поверхностью 5 абразивного круга 2.

Переднюю поверхность 6 затачиваемого зуба 4 устанавливают на неподвижный упор 7 со смещением режущей кромки 8 зуба 4 относительно осевой плоскости инструмента 1.

Инструменту 1 сообщают осевое перемещение относительно рабочей поверхности абразивного круга 2. При этом используют абразивный круг 2 с наружной конической (ли криволинейной рабочей поверхностью 5 с радиусом R образующей криволинейной г(оверхности, большим радиуса г описанной окружности инструмента 1, и центром О образующей, расположенным на расстоянии от оси абразивного круга 2 не менее радиуса R„, круга 2. Режущую кромку 8 затачиваемого зуба 4 размещают между осью (нструмента 1 и осью абразивного круга 2.

Выполнение всех указанных условий обесг1ечивает образование выпуклого профиля задней поверхности затачиваемого зуба инструмента с регламентированной величиной затылования. Радиус К образующей криволинейной поверхности превышает радиус г инструмента (R)r) для того, чтобы контактирование абразивного круга 2 и затачиваемого инструмента 1 происходило по криволинейной рабочей поверхности.

При R(r инструмента такое контактирование не происходит. При R= r осуществляется шлифование цилиндрической поверхности на зубе, при этом задний угол равен нулю и затылование отсутствует.

При R — г — - криволинейная рабочая поверхность абразивного круга переходит в коническую, т. е. последняя является частным случаем криволинейной поверхности при R — э. Использование того и другого вида заправленной рабочей поверхности круга позволяет получить оптимальный профиль затачиваемого зуба.

Центр О образующей криволинейной рабочей поверхности круга 2 расположен на расстоянии h от оси абразивного круга 2 не менее радиуса круга R т. е. h)R . При несоблюдении этого условия (при h(R ) невозможно осуществить контактирование рабочей поверхности 5 круга 2 с затачиваемой поверхностью инструмента 1. Величина h(R„ выбирается из условия обеспечения требуемой величины заднего узла а.

При h= R„достигается минимально допустимая величина а. По мере увеличения h величина заднего угла возрастает.

Режущую кромку затачиваемого зуба 4 размещают между осью инструмента 1 и осью абразивного круга 2 для получения заданной величины заднего угла. Размещение режущей кромки на уровне или ниже оси инструмента 1 также вызывает увеличение заднего угла, что приводит к снижению стойкости инструмента.

Переточка заточенного по предлагаемому способу зуба инструмента производится только по передней поверхности, что уменьшает изменение диаметра инструмента после переточки и позволяет увеличить количество переточек, а также избежать повторного нанесения износостойкого покрытия после переточки и,. следовательно снизить себестоимость эксплуатации инструмента.

Предлагаемый способ заточки инструмента не требует применения специальной технологической оснастки, а осуществляется на стандартном оборудовании, например, на универсально-заточном станке.

Способ заточки задних поверхностей зубьев цилиндрических многолезвийных режущих инструментов рабочей поверхностью абразивного круга при скрещивающихся осях затачиваемого инструмента и круга, при котором устанавливают режущую кромку затачиваемого зуба относительно осевой плоскости инструмента, вводят в контакт абразивный круг и затачиваемый инструмент и сообщают последнему продольную подачу, отличающийся тем, что, с целью снижения трудоемкости процесса заточки инструмента с выпуклой задней поверхностью с износостойким покрытием, берут абразивный круг с конической или криволинейной вогнутой рабочей поверхностью, угол скрещивания осей абразивного круга и обрабатываемого и нстру мента берут ра вным 90, режущую кромку затачиваемого зуба размещают между указанными осями, при этом радиус кривизны рабочей поверхности абразивного круга выбирают большим радиуса описанной окружности обрабатываемого инструмента.

1565652

Фиг.2

Составитель Т. Петухова

Редактор В. Бугренкова Техред И. Верес Корректор М. Самборская

Заказ 1187 Тираж 615 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Г1роизводственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина, 10!