Устройство для центрирования движущегося полосового материала

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию шинной и резинотехнической промышленности и может быть использовано для центрирования движущегося полосового материала. Цель изобретения - расширение технологических возможностей устройства. Для этого подвижные элементы выполнены в виде жестко смонтированных на валу (В) 8 кольцевых эластичных камер 7. Внутри В 8 выполнены общий канал 12 для соединения камер 7 со средством подвода энергоносителя и каналы 14 для индивидуального отвода энергоносителя от каждой камеры 7, соединенные с механизмом формирования образующей поверхности барабана. Последний выполнен в виде смонтированного на В корпуса с отверстиями. На внутренней поверхности корпуса в местах выхода отверстий выполнены пазы для взаимодействия с выполненными на поверхности В пазами, которые посредством трубопроводов связаны с атмосферой. Отверстия в корпусе соединены посредством трубопроводов с каналами для индивидуального отвода энергоносителя. Пазы на поверхности корпуса выполнены по меньшей мере в два ряда, которые смещены относительно друг друга под углом. Устройство снабжено датчиком линейной скорости. Общий канал связан с последним посредством шагового двигателя, гидравлического усилителя и регулятора давления. 3 з.п. ф-лы, 15 ил.

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ б фиг.4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ П НТ СССР

1 (21) 4485738/23 — 05 (22) 22.09.88 (46) 23.05. 1. Бюл. Р 19 (71) Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (72) В.Л.Русаков, II.P.Саколищ, З.С.Литов, С.П.Иунилов, Е,Б.Кипнис, Т.В.Веселова и EI.Ï.Îâ÷èííèêîâ (53) 678.057.94:678.065 (088.8) (56) Лвторское свидетельство СССР

K 670460, кл. В 29 D 30/38, 1978.

Лвторское свидетельство СССР

N 777110, кл. 1) Об С 3/06, 1978, (54) УСТРОЙСТВО 11ЛЯ ЦГ11ТРИРОВЛШ1Я

ЛВИЖУГ1ЕГОСЯ ПОЛО(:ОВОГО 11ЛТБРПЛЛЛ (57) 11зобретение относится к оборудованию шинной и резинотехнической промышленности и может быть использовано для центрирования движущегося полосового материала. Цель

„,Su„„)56572> А1 ® В 29 Э 30/16, B 29 П 30/30//

В 65 Н 23/02 изобретения — расширение технологических воэможностей устройства.

Для этого подвижные элементы выполнены в виде жестко смонтированных на валу (В) 8 кольцевых эластичных камер 7. Внутри В 8 выполнены общий канал 12 для соединения камер 7 со средством подвода энергоносителя и каналы 14 для индивидуального отвода энергоносителя от каждой камеры 7, соединенные с механизмом формирования образующей поверхности барабана.

Последний выполнен в виде смонтированного на В корпуса с отверстиями.

Ца внутренней поверхности корпуса в местах выхода отверстий выполнены пазы для взаимодействия с выполненными на поверхности В пазами, которые посредством трубопроводов связаны с атмосферой. Отверстия в корпусе соединены посредством трубопроводов с каналами для индивидуального отвода энергоносителя.. Пазы на поверхности корпуса выполнены

1565721

По меньшей мере в два ряда, которые смещены относительно друг друга под углом. Устройство снабжено датчиком линейной скорости. Общий канал

Изобретение относится к оборудованию резинотехнической и шинной

1>ромышленности и предназначено для центрирования полимерных, полимерно-тканевых и тканевых полос материала, использующихся, например при 15 изготовлении крупногабаритных рези»отехнических изделий и покрышек п»евматических шин.

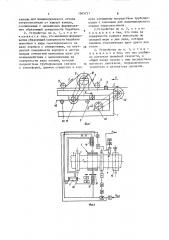

Целью изобретения является расширение технологических возможностей 20 устройства, На фиг. 1 изображено устройство, общий вид; на фиг. 2 схема управления устройством; на фиг. 3 — вид A на Лиг. 1; на фиг. 4 — узел I на фиг. 3; на фиг. 5 — разрез Б-Б на фиг. 4; на фиг. 6 — разрез В-В на фиг, 1," на фиг. 7 †. разрез Г-Г на фиг. 6; на фиг 8 — 11 — формы барабанов; на 30 фиг. 12 — 15 а, б — формы образующих поверхностей барабана и развертки пазов корпуса и вала механизма формирования образующей поверхности барабана с указанием штриховкой зон

35 перекрытия их во время работы соответственно.

Устройство для центрирования движущего полосового материала содержит раму 1, на которой смонтированы барабан 2, отклоняющие ролики 3 >. датчик 4 поло>кения кромки материала 5 и механизм 6 формиронания образующей поверхности бара "àíà 2,связанный с барабаном 2 и датчиком 45

Барабан 2 выполнен из радиально подвижных элеме»тов в виде набора кольцевых эластичных камер 7, которые жес тко смон тиров аны н а в алу 8 с помощью элементов 9 и колец 10.

Каждая камера 7 фильерой 11 соединена с общим каналом 12 для подвода энергоносителя, а фильерой 13 — с каналом 14 для индивидуального отвода энергоносителя. Каналы 12 и 14 вы55 полнены внутри вала 8, который установлен в корпусах 15, закрепленных на раме 1, и связан с двигателем 16 через редуктор 17 и цепную передасвязан с последним посредством шагового двигателя, гидравлического усилителя и регулятора давления, 3 з.п. ф-лы, 15 ил. чу 18. На концах вала 8 закреплены блоки пневматических муфт 19, через которые каналы 14 соединены с трубопроводами 20 с механизмом 6 формирования образующей поверхности барабана 2, а каналы 12 — с узлом 21 подготовки воздуха.

Иеханизм 6 формирования образующей поверхности барабана 2 выполнен в виде корпуса 22, отверстия 23 соединены с трубопроводом 20. Отверстия 23 в местах выхода на внутреннюю поверхность корпуса снабжены пазами 24. Корпус 22 смонтирован на валу 25, На поверхности вала 25 расположены в определенной последовательности пазы 26, связанные трубо— проводами 27 с атмосферой. На валу 25 можно выполнить по меньшей мере два ряда пазов 26, расположенных под углом друг к другу. Гасположение пазов 26 на валу 25 определяет форму образующей поверхности барабана 2.

Так, например, »а фиг. 12а показа»ы формы барабана при различном положении пазов 24, 26 корпуса и вала, изображенных »а фиг. 12б, Напранле»ие смещения пазов вала от»осительно пазов корпуса показано стрелкой Д. На внутренней поверхности корпуса 22 технологичней изготовить пазы, расположенные по осевой линии, а »а валу 25 — со смеще»ием относительно друг друга я определен»ой последовательности. На фиг. 13 форма пазов в ряду на валу несколько отличается, соответственно отличаются и формы (1-8), принимаемые барабаном.

На фиг. 14а, б изображены формы

I u II барабана при положении пазов корпуса и вала соответственно, на фиг. 15а — формы I u II барабана, соответствующие расположению пазов, указанных на фиг. 15б.

Образующие I — III барабана (фиг. 12 и 13) целесообразно использовать при центрировании как жестких,так и элас— тичных материалов, применяемых при

156572 1 изготовлении крупногабаритных резинотехнических изделий и покрышек пневматических шин.

Образующие I --II (фиг. 14) ба5 рабана целесообразно применять как центровку — ширитель резинокордных материалов,а также как центрирующий валок тонких транспортерных лент.

Образующую I — II (фиг. 15) целесообразно применять при подаче материалов запитывающих устройств к станкам для сборки покрышек..

Вал 25 через хомутовый зажим 28, рычаг 29 и шарнир 30 связан с вил- 15 кой 31 штока 32 мембранного исполнительного механизма 33, Хомутовый зажим 28 установлен на втулке 34, которая имеет фиксатор 35, Для установки нужного ряда пазов 26 в ра- 20 бочее положение на валу 25 имеется рукоятка 36, Датчик 4 положения кромки материала через усилитель 37 связан с мембранным исполнительным механиэ- 25 мом 33 и узлом 2 1 подготовки воздуха.

Последний связан с каналом 12 через регулятор 38 давления, который соединен через гидравлический усилитель 39 н шаговый двигатель 40 с датчиком 41 линейной скорости.

В приведенном примере для подачи материала по стрелке Е имеется транспортер 42, лента 43 которого установлена на роликах 44. Транспортер 42 связан с двигателем 45 через редуктор 46.

Устройство работает следующим образом. 40

Перед началом работы рукояткой 36 поворачивают вал 25 по стрелке Д относительно рычага 29, устанавливая тем самым необходимый ряд пазов 26 на валу 25 в рабочее положение (во 45 взаимодействие с пазами 24, выполненными в корпусе 22, в котором вал 25 удерживается фиксатором 35).

Энергоноситель, например сжатый

1воздух, поступает иэ сети в узел 21 подготовки воздуха, иэ которого направляется одновременно в мембранный исполнительный механизм ЗЗ и управляемый регулятор 38 давления, наполняя камеры 7. и гидроусилитель 39. Излишек воздуха из камер 7 поступает через фильтры 13, каналы 12 и трубопроводы 20 в трубопроводы 27 механиз.ма 6 формирования образующей поверхности барабана 2, из которых поступает в сборник воздуха (атмосферу).

Одновременно очищенный приборный воздух подается в датчик 4 положения кромки материала.

Включая двигатели 16 и 45,приводят в действие барабан 2 и транспортер 42.

Иатериал 5 подается транспортерной лентой 43 по стрелке Е, огибает барабан 2 и проходит через паэ датчика 4 положения кромки материала.

Сигнал о положении кромки материала поступает с датчика 4 через усилитель в мембранный исполнительный механизм 33, который через шток 32, вилку 31 и рычаг 29 поворачивает вал 25 механизма 6.

В результате поворота вала 25 изменяется величина перекрытия пазов 24 и 26, соответственно изменяется количество отводимого воздуха из камер 7 и таким образом формируется необходимая центрирующая образующая. Одновременно с датчика 41 линейной скорости подается сигнал на шаговый двигатель 40, который через гидравлический усилитель 39 поступает на управляемьш регулятор 38 давления.

Если линейная скорость подачи материала возрастет, то по сигналу с датчика 41 регулятор 38 увеличивает давление воздуха в каналах 12.

Увеличение давления воздуха в камерах 7 увеличивает быстродействие устройства для центрирования. Далее цикл повторяется.

Ф о р м у л а и з о б р е т е н и я

1. Устройство для центрирования движущегося полосового материала, содержащее смонтированные на раме отклоняющие ролики, датчик положения кромки материала, барабан, наружная поверхность которого образована радиально подвижными элементами, и механизм формирования образующей поверхности барабана, связанный с барабаном и с датчиком, о т л ич а ю щ е е с я тем, что, с целью расширения технологических воэмож ностей устройства, подвижные элементы выполнены в виде жестко смонтированных на валу кольцевых эластичных камер, а внутри вала выполнены общий канал для соединения камер со средством подвода энергоносителя и

1565721 каналы для индивидуального отвода энергоносителя от каждой камеры, соединенные с механизмом формирования образующей поверхности барабана.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что механизм формирования образующей поверхности барабана выполнен в виде смонтированного на валу корпуса с отверстиями, на внутренней поверхности корпуса в местах выхрда отверстий выполнены пазы для взаимодействия с выполненными на поверхности вала пазами, которые посредством трубопроводов связаны с атмосферой, причем отверстия в корпусе соединены посредством трубопроводов с каналами для индивидуального отвода энергоносителя, 3.Устройство о п, 2, о т л ич а ю щ е е с я тем, что пазы на поверхности корпусà выполнены по меньшей мере в два ряда, которые смещены относительно друг друга под

1р углом.

4. Устройство по п. 1, о т л и ч а ю щ е е с я тем, что оно снабжено датчиком линейной скорости, а общий канал связан с ним посредством

15 шагового двигателя, гидравлического усилителя и регулятора давления.

1565721

1565721

1565721

1565721

1565721

Составитель Е, Кригер

Техред Л.Олийнык . . Корректор,С.ыекмар

Реда к тор А. Мо тыл ь

Заказ 1191 Тираж 536 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул, Гагарина, 101