Способ нанесения на трубу теплоизоляционного покрытия

Иллюстрации

Показать всеРеферат

Изобретение относится к нанесению изоляционных покрытий на трубы, а именно к способам нанесения на трубы полимербетонной изоляции, и позволяет повысить качество теплоизоляционного покрытия за счет обеспечения дополнительного перемешивания смеси в форме в процессе заливки плавным качанием формы относительно горизонтальной оси на угол, определяемый в зависимости от диаметра изолируемой трубы и составляющий от 2 до 15°. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 F 16 1 59/14

ОПИСАНИЕ ИЗОБАТЕ ЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ll0 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4408871/23-29 (22) 11.04.88 (46) 23.05.90. Бюл. № 19 (71) Всесоюзный государственный научноисследовательский и проектно-конструкторский институт «ВНИПИэнергопром» (72) Б. М. Мировская, А. С. Красовицкий, В. Н. Котеленец, А, С. Булычев и А. А. Шохирев (53) 621.643 (088.8) (56) Авторское свидетельство СССР № 1006854, кл. F 16 1. 59/14, 1981.

Изобретение относится к строительству трубопроводов, а именно получению монолитной теплоизоляции на трубах.

Цель изобретения — улучшение качества теплоизоляционного покрытия. За счет дополнительного перемешивания реакционной смеси, что исключает оседания тяжелых фракций с одновременным интенсивным вытеснением воздуха в момент заливки смеси в форму путем ее плавного качания относительно горизонтальной оси на одинаковый угол.

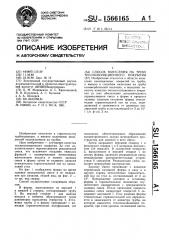

На фиг. 1 изображена форма во время заливки реакционной смеси и ее положения при качании, общий вид; на фиг. 2— то же, вид сверху.

Способ осуществляют следующим образом.

В форму, выполненную из верхней 1 и нижней 2 створок, устанавливают трубу

3. На верхней створке 1 для выхода воздуха и избытка образующихся газов равномерно выполнены отверстия 4. Установку трубы 3 в форму производят с помощью ограничительных полуфланцев (не

„„Я0„„1566165 A 1 (54) СПОСОБ НАНЕСЕНИЯ НА ТРУБУ

ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ (57) Изобретение относится к области нанесения изоляционных покрытий на трубы, а именно к способам нанесения на трубы полимербетонной изоляции, и позволяет повысить качество теплоизоляционного покрытия за счет обеспечения дополнительного перемешивания смеси в форме в процессе заливки плавным качанием формы относительно горизонтальной оси на угол, определяемый в зависимости от диаметра изолируемой трубы и составляющий от 2 до 15 .

1 з.п. ф-лы, 2 ил. показаны), обеспечивающих образование концентрического зазора межтрубного пространства для заливки в него смеси.

Затем закрывают верхнюю створку 1 и фиксируют створки 1 и 2 запорным механизмом (не показан) . В заливочное отверстие

5, выполненное в верхней створке 1 по центру формы, заливают реакционную смесь неподвижным распределительным устройством 6 смесителя. Реакционная смесь заполяет межтрубное пространство.

Заливку смеси производят с плавным переменным качанием формы в одну и в другую строны относительно горизонтальной оси на угол а, составляющий от 2 до

15 . Прекращение качания и остановку формы в горизонтальном положении осуществляют одновременно с прекращением заливки смеси. После окончания процесса заливки смеси заливочное отверстие 5 закрывают заслонкой 7. Угол качания формы относительно горизонтальной оси определяется в зависимости от диаметра трубы, на которую наносится теплоизоляционное покрытие, при этом уровень заливаемой смеси, 1566165

Формула изобретения

tean(2

«з

15 условия /да — 2 — 0"

1., Составитель Б. Казаков

Редактор Н. Тупица Техред И. Верее Корректор В. Кабаций

Заказ 12 13 Тираж 565 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат;<Патент», г. Ужгород, ул. Гагарина, 101! 3 получаемый при наклоне формы на ее концах, должен быть не выше крайних отверс тий 4, выполненных на верхней створке 1.

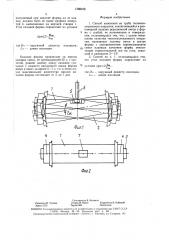

Угол качания формы определяют из условия где D- — наружный диаметр изоляции;

L- — длина изоляции. !

Качание формы производят за период заливки смеси, не превышающей 35 с, с частотой, равной одному циклу качания (начиная с нижнего наклонного конца формы вверх и BHH3) за время 5 — 7 с, т.е. в этом случае максимальное количество циклов качания формы составляет от 5 до 7 раз.

1. Способ нанесения на трубу теплоизоляционного покрытия, заключающийся в равномерной заливке реакционной смес 1 в форму с трубой, ее вспенивании и отверждении, отличающийся тем, что, с целью повышения качества теплоизоляционного покрытия, производят заливку смеси в центре формы с одновременным перемешиванием

10 смеси плавным качанием фор1яы относительно горизонтальной оси на угол, лежащий в диапазоне 2 — 15 .

2. Способ по п. 1, отличающийся тем, что угол качания формы определяют из где D- — наружный диаметр изоляции;

L- — длина изоляции.