Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения крупногабаритных тонкостенных отливок по выплавляемым моделям. Цель изобретения - повышение геометрической точности отливок. Это достигается тем, что изготовленные модели со вспомогательными формосохраняющими элементами из водорастворимой соли собирают в блоки и растворяют в воде вспомогательные формосохраняющие элементы. Оболочковую форму получают послойным нанесением покрытия, после сушки которого из формы выплавляют модельный состав. После прокаливания форму заливают металлом. Переход от питателя к отливке выполнен по радиусу галтелью, а к коллектору - без радиуса, что приводит при охлаждении отливок и возникновению микронадрывов в питателе в месте их подвода и коллектора. После термической обработки литейных блоков от них отделяют отливки. 2 з.п. ф-лы, 9 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

16 А1 (19) (11) (51)5 В 22 С 9/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4310363/23-02 (22) 03.08.87 (46) 30.05.90. Бюл. М - 20 (72) Л.П.Карелин, А.Е.Гринберг, Ю.В.Плотников и Г.И.Васильева (53) 621 ° 74.048 (088,8) (56) Авторское свиде тельство СССР

)(1093385, кл. В 22 С 9/04, 1983.

Авторское свидетельство СССР

)(1163964, кл. В 22 С 9/00, 1983. (54) СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ТОНКОСТЕННЫХ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЬМ МОДЕЛЯМ (57) Изобретение относится к способам получения крупногабаритных тонкостенных отливок по выплавляемым моделям. Цель изобретения — повышение геометрической точности отливок, Изобретение относится к литейному производству, в частности к изготовлению крупногабаритных тонкостенных отливок по выплавляемым моделям.

Цель изобретения — повышение геометрической точности крупногабаритных токностеннь(х и протяженных отливок из сплавов с низкой пластично стью, Сущность изобретения состоит в следующем .

Модель изготавливают в пресс-форме, в которой установлен формосохраняющий элемент из водорастворимой соли.

Формосохраняющий элемент изготовляют по специальной пресс-форме. Затем формосохраняющий элемент со

Это достигается тем, что изготовление модели со вспомогате;(ьными формо-, сохраняющими элементами из водорастворимой соли собирают в блоки и растворяют в воде вспомогательные формосохраняющие элементы. Оболочковую форму получают послойным нанесением покрытия, после сушки которого из формы выплавляют мсдельный состав, После прокаливания форму заливают металлом. Переход от питателя к отливке выполнен по радиусу галтелью, а к коллектору — без радиуса, что приводит при охлаждении отливок и возникновению микронадрывов в питателе в месте их подвода и коллектора. После термической обработки литейных блоков от них отделяют отливки. 2 з. п. ф лы, 9 ил., 1 табл. съемной металлической рамкой устанавливают в пресс-форму для прессования модели. Съем(<ля металлическая рамка обеспечивает механ((ческую про(HocTb формосохраняюг<еr п лемента и точность фиксации его в пре ее-<(<пр<ме . После запрессовкн молелн ее в(я((.мают из пресс-формы и собирают в модельный блок совместно с (орм< сохранякяцим элементом. Удаля(<>т формпео.;раняющий элемент в воде после сборки модельного блока. (, T< як, получе ((пги < прс с совк< и трубчатого карка<;1 ..« ельной массой, имеет посад< < «е гпе:пл, в которые вставляют коплект (<1, и затем заливают модельный еес гп: f: ðêë<. стояка.

Залитый (;<>;(< .((»<»«< от, (срез от1567316 верстия в каркасе стояка, расположенные против посадочных гнезд, соединяют коллекторы со стояком. Затем стыки коллекторов со стояком пропаивают паяльником. При этом формосо5 храняющий элемент защищает модель от теплового воздействия паяльника и заливаемого модельного состава, т.е. предотвращает коробление модели. 10

После сборки модельного блока формосохраняющий элемент удаляют растворением в воде, а жесткость моделей теперь обеспечивает трубчатый каркас стояка.

Питатели имеют коническую форму с расширением от горячего узла отливки к коллектору и подводятся в каждый горячий узел независимо от их количества, тем самым устраняя металлургические дефекты. При этом переход от питателя к отливке выполняют по радиусу, а от питателя к коллек.тору — беэ радиуса. Такое соединение питателей с отливкой и коллекторами позволяет значительно снизить усадочные напряжения в отливке при затвердевании блока за счет того, что при усадке отливки, затвердевшей вместе с питателями в первую очередь, происходит отгиб питателей в местах

30 их сочленения с коллекторами, которые находятся еще в горячем состоянии, а острая кромка этого сочленения является концентратором напряжений и способствует образованию горячей микротрещины. При дальнейшем затвердевании блока начинает сжиматься стояк с коллекторами, при этом, уже затвердевшие питатели упруго изгибаются и радиусы в местах их перехо40 да к отливке не позволяют питателям выломиться, а разрушение чаще происходит в месте перехода питателя к коллектору по ранее образовавшейся микротрещине.

Нанесение покрытия и его сушка производится при горизонтальном положении блока.

Для этого на концы трубчатого каркаса стояка надевают втулки — цапфы 50 из модельной массы, за которые блок подвешивают на резиновых текстропах, опускают в бак с суспензией и в пескосып

Для сушки блоков в горизонтальном 55 положении на стояке устанавливают четыре технологических упора, на ко-, торые ставят блок при сушке, причем блок кантуют с одной стороны на другую, Термообработку проводят до обрезки отливок от литниково-питающей системы, т.е. термообрабатывают блок отливок, который ставят в печь на технологические упоры. Релаксация напряжений в процессе термообработки проходит без коробления отливок, так как блок отливок имеет коробчатую форму, После отрезки отливок от стояка, прошедших термообработку в блоках, коробление отливок отсутствует. Термообработка в блоках позволяет отказаться от применения массивных дорогостоящих приспособлений, снизить энергоэатраты на их нагрев.

Способ рассматривается на примере изготовления детали, створка, которая имеет минимальную толщину стенки

0,8 мм, максимальную толщину стенки

1,2 мм, толщину ребер 2 мм, максимальные габаритные размеры 500 200мм.

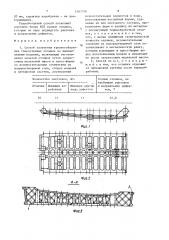

Предлагаемый способ поясняется фиг. 1-9.

На фиг. 1, 2 показана заготовка детали "створка" в двух проекциях, на фиг. 3, 4 — формосохраняющий элемент 1 со съемной металлической рамкой 2 в двух проекциях, на фиг. 5— сечение Б-Б на фиг. 4; на фиг. 6,7 формосохраняющий элемент с запрессованными моделью 3 питателями 4 и коллекторами 5 в двух проекциях, на фиг. 8 — модельный блок, предназначенный для получения формы, который имеет стояк, состоящий из металли— ческого трубчатого каркаса 7 и слоя модельной массы с выполненными в нем посадочными гнездами 8 для фиксации коллекторов н расположенными на нем технологическими упорами 9 для установки блока в горизонтальном положении при обмазке и сушке оболочки (на концы трубчатого каркаса надеты литниковая чаша 10 и втулки-цапфы 11, на фиг. 9 - сечение В-В на фиг. 8)

Способ для данного случая выполняют в следующей последовательности операций.

Из расплава мочевины (с температурой 120 С) с добавками 17.-ной калиевой и 57-ной натриевой селитры свободной заливкой в пресс-форме выполняют формосохраняющий элемент 1 в металлической рамке 2.

После технологической выдержки в течение 15 мин формосохраняющий

15 элемент извлекают из пресс-фпрмьl вместе с металлической рамкой и ставят в пресс-форму для изготовления модели.

Прессуют модель из модельной массы ПВКВ с 10/ молотой мочевины.

После технологической выдержки в течение 30 с формообразующий элемент

1 в металлической рамке 2 с запрессованными моделью 3, литниками 4 и коллекторами 5 извлекают из прессформы снимают рамку 2 и передают на сборку.

Для осуществления операции сборки модельного блока подготавливают элементы литниково-питающей системы, Для этого металлическ»п» трубчатый каркас 7 устанавливают и специальную пресс-Аорму и опрессовывают снаружи модельной массой ПВКБ после выдержки в течение 1,5 мин стояк 6, имеющий посадочные гнезда 8 для коллекторов и технологические упоры 9 с неопрессованными модельной массой концами каркаса, под чашу и цапфы, извлекают из пресс-формы. Далее изготовляют по отдельной пресс-Аорме модель литниковой чаши 10 ° Изготавливают по отдельной пресс-форме цапфы-втулки 11.

Сборку модельного блока производят в следующей последовательности.

На нижний (по заливке) конец каркаса

7 надевают цапфу-втулку 11 и заделывают торец каркаса пробкой из модельной массы. Стояк 6 и две модели 3 с формосохраняющими элементами 1 устанавливают в специальное приспособление. На верхний (по заливке) конец каркаса 6 надевают модель литниковой чаши 10 и цапАу-втулку 11 ° Фиксируют модели 3, цапфы-втулки 11 и литниковую чашу 10 на стояке 6 заливкой перегретого модельного состава в трубчатый каркас стояка. Затем пропаивают места стыков коллекторов и стояка.

После сборки модельный блок полностью погружают в ванну с проточной водой и растворяют формосохраняющие элементы.

Модельный блок (фиг.8) после обезвоживания в ацетоновой ванне передают на операцию нанесения огнеупорного покрытия.

Керамическое покрытие выполняют по серийной технологии, на суспензии дистен-силлиманита в гидролизованном растворе этилсиликата с последующей

67316 6 обсыпкпй зеp»II»rz»w электрпкпрундпм.

При этом 4-й и 5-й ело»» делают с дпблвлением гр»»ф»»тл и суспензию для создания демпфирующе го слоя . Формл

5 состоит из 12-т»» слоев покрытия. Перед ппмеще вием блока в сушило с флан. цл литникпвой чаши и с фланца посадочного места »тробки-зумпфа на стоя1и ке вручную с»и»»лют каждый вновь нанесенный слой обмлзки.

Слой покрытия сушат в горизонтальном положении, для чего устанавливают блок «а технологические упоры

9 с последую»»ей клнтовкой блока на

180, на противоположно расположенные упоры, после каждого вновь нанесенного слоя.

Модели из полученной оболочки удл20 ляют в водяной ванне»» извлекают трубчатый каркас стояка.

Оболпчковые Апрмы сушат в электрошкаАу по пери»»ной технологии.

Высушенные Аормы предварительно

25 прпкаливлют в .ц»ектрппечлх при

950+10 С в течение 8 ч и охлаждают вместе с печью.

После охлаждения фор»»»I продувают сухим сжатым воздухом.

В открытый торец стояка (снизу по заливке) устанавливают керамическую пробку — зумпА и злкрепл ее огнеупорной суспензиеи.

Перед заливкой Апрмы ппдпгревают в электропечах дп 1000"С в течение

3 ч и заливают без о»»пр»»ого нлполнителя сплавом ВХ-4л в влкуу»»нп»" »»ллвильной установке при 1500+10 С.

Залитые блпки охлаждают и утили40 затоРе, после чего отбивают керамику и тщательно обрабатывают воздушноабразивной струей.

Очищенные блоки термопбрлбатывлют в печах с злщ»»тнпй лтмосАерой по ре45 жимам пговпре«»»ь»»» > нл данные деУ тали.

После тер»пс! Рлбптк»» отливки отрезают от стсякпв вл вулклнитпвых станках.

Остатки питлтеJIplf у лляют вулканитовыми кругами, злкреп.-»енными нл оправках пневм и»»»етру»е»»та.

Результат»»»»рпнерки геометрической точности QTJIIIRI к пр»п»елены в тлбли»»е.

Kopo5JIpIIIIp отлив к, изготовленных

55 без применения < к рм ес:рлняющего элемента и терно Г0;и тлввых в отрезанном от стояка Vial г»я»и;» достигает

1567316

Годные отливки, не требующие рихтовки и исправления дефектов, 7

Количество заготовок, шт °

Отлитых Имеющих ко- Имеющих другие робление виды дефектов

61,8

20 мм, характер коробления — не повторяющийся.

Разработанный способ позволяет получить более 607. годных отливок, 5 которые не надо подвергать рихтовке и исправлению дефектов.

Формулаиэобретения

1. Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям, включающий изготовление моделей отливок путем запрессовки модельной массы в пресс-форму со вспомогательными элементами из водорастворимой соли, сборку моделей и литниковой системы, растворение вспомогательных элементов в воде, изготовление послойной формы, удаление из нее модельного состава, прокаливание форм и заливку их металлом с последующей термообработкой отливок, отличающийся тем, что, с целью повышения геометрической точности отливок, вспомогательные элементы из водорастворимой соли устанавливают в металлическую рамку, которую размещают в пресс-форме перед изготовлением модели и извлекают ее после запрессовки модельной массы.

2. Способ по п.1, о т л и ч а ю— шийся тем, что отливки отделяют от литниковой системы после термообработки.

1567 316 Рог. 6

1567316

9 U2. 7

Составитель В.Иванов

Техред M.Õoäaíè÷

Редактор Г1.Товтин

Корректор В. Кабадий

Заказ 1287 Тираж 629 Подписное

ВНИИИИ Государственного комитета по изобретениям и открытиям при 1 KHT СССР

113035, Г1осква, И-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужтород, ул. Гa;aрина, 101