Оправка

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке и может быть использовано для закрепления деталей. Цель изобретения - повышение производительности переналадки посредством осуществления ее в автоматическом режиме. На передней конической части корпуса 1 цанговой оправки выполнены шлицы 2. Отверстие цанги 3 также выполнено шлицевым. Такие же шлицы имеются на поверхности фланца 13 тяги 4. В отверстии фланца закреплена втулка 15 с криволинейным пазом 16. На тяге 4 закреплена шайба 7 с упором. Тяга 4 соединена с приводом 5 перемещения при помощи стакана 6 с упором 9. Между упорами установлена пружина 10. При замене цанги 3 штифт 17 штока манипулятора заходит в паз 16 втулки 15, которая вместе с тягой 4 поворачивается. При этом цанга освобождается и снимается манипулятором, на ее место устанавливается новая. Под действием пружины 10 после отвода штока манипулятора шайба 7, а с нею и тяга 4 поворачиваются против часовой стрелки. Угол поворота шайбы 7 ограничивается упором 9. Выступы становятся против шлицевых выступов цанги 3. Оправка готова к работе. 1 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (У1) В 23 В 31/40

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 Ч

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ П.(НТ СССР (21) 4454628/31-08 (22) 04.07.88 (46) 30.05.90. Вюл. V 20 (71) Сумский Филиал Харьковского политехнического института им. В.И.Ленина (72) Ю.В.Хмельницкий, A.Á.Ëîçë и В.И.Кривопишин (53) 621.941-229.3 (088.8) (56) Анисимов E.Г . Проектирование станочных приспособлений в серийном производстве. М.: !1ашгиэ, 1959, с. 56, фиг.28. (54) ОПРАВКА (57) Изобретение относится к металлообработке и может быть использовано для закрепления деталей. Цель изобретения — повышение производительности переналадки посредством осуществления ее в автоматическом режиме. На передней конической части корпуса 1 цанговой оправки выполнены

„„Я0„„1567330 А 1 шлицы 2. Отвеpc Tlfe цанги 3 также выполнено шпице вым. Такие же шпицы имеются на поверхности фланца 13 тяги 4. В отверстии фланца закреплена втулка 15 с криволинейным пазом 16.

На тяге 4 закреплена шайба 7 с упором. Тягл 4 соединена с приводом 5 перемещения при помощи стакана 6 с упором 9. Между упорами установлена пружина 1О. При замене цанги 3 штифт

17 штока манипулятора заходит в паэ

16 втулки 15, которая вместе с тягой

4 поворачивается. При этом цанга освобождается и снимается манипулятором, на ее место устанавливается новая. Г!од действием пружины 10 после отвода штока манипулятора шайба 7, а с нею и тягл 4 поворачиваются против часовой стрелки. уг()rJ поворота шайбы 7 ограничивается упором 9. Выступы становятся против шлицевых выступов цанги 3. Оправка готова к работе. 1 э.п. Ф-лы, 5 ил.

156733О

Изобретение (f rH(fc ит с sr к метал11о— обработке и может найти применение для закрепления деталей.

Цель изобретения — повьняение производительности переналадки посредством осуществления ее в автоматическом режиме.

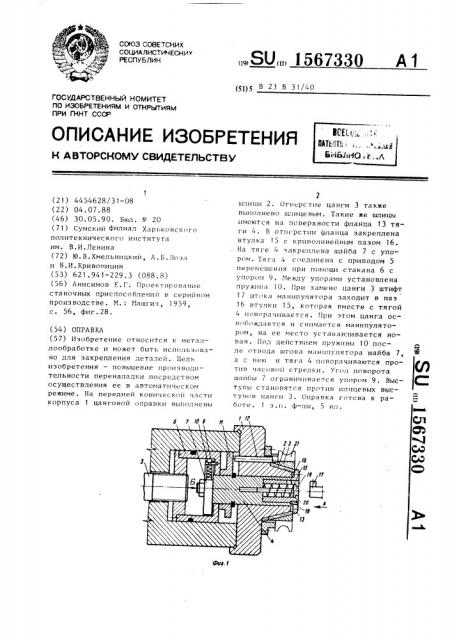

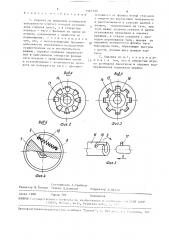

На фиг.1 представлена оправка, разрез; на фиг.2 — вид А на фиг.1 1О при расположении выступов фланца тяги напротив шлицевых выступов отверстия цанги, на фиг.3 — вид А на фиг.1, при расположении выступов фланца тяги напротив шлицевых пазов цанги, на 15 фиг.4 — вид Г> на фиг.1; на фиг.5 втулка с криволинейным пазом и шток манипулятора, в аксонометрии.

Оправка содержит корпус 1, на передней конической части которого выполнены шлицы 2. Цанга 3 с шлицевым отверстием размещена на конической части корпуса 1. В центральном отверстии корпуса 1 размещены тяга 4 и привод перемещения 5, соединенные 25 при помощи стакана 6. На тяге 4 жестко закреплена шайба 7 с фигурным пазом. В торцовой части шайбы 7 установлен упор 8, аналогичныи упор 9 установлен на внутренней стороне торца стакана Ь и они связаны между собой пружиной 10. Упор 9 предназначен Для ограничения угла поворота тяги 4 относительно привода перемещения 5. На тяге 4 размещено кольцо

11, предназначенное для взаимодействия с пальцами 12. На поверхности фланца 13 тяги 4 выполнены пазы, образующие выступы 14, имеющие такую же ширину и угловой шаг, как и 4О шлицы 2 на передней части корпуса 1.

В отверстии фланца 13 тяги 4 установлена втулка 15 с криволинейным пазом

16, предназначенным для взаимодействия со штифтом 17 штока манипулято- 45 ра, сменяющего цанги 3. Втулка 15 закреплена винтом 18. В отверстии втулки 15 размещены подвижная крышка 19 и пружина 20. Позиция 21 — закрепляемая деталь.

Оправка работаеТ следующим образом.

После установки закрепляемой детали 21 на оправку привод перемещения

5, перемещаясь влево (фиг.1), смещает в том же направлении через стакан

6 тягу 4. Фланец 13 тяги 4 надвигает цангу 3 на конус корпуса 1 по шли(гам 2. Jleffe(.rf(ff (ганги 3 расходятся, закрепляя деталь 21.

Для снятия (е гали 21 шток сме щает тягу 4 вправо. В том же направлении перемещается ко:1ьцо 11 и пальць(12. Тем самым панга 3 сдвигается с конуса корпуса 1, лепестки ее сх(Злятся, освобождая деталь 21 .

Ес.(и возникает необходимость зам(нить цангу 3 в связи с обработкой другой детали, то по команде от системы управления станком подается команда на фиксацию у1лон(>го положения шпинделя. Шток авт(3матического манипулятора подв(3дит(ff к оправке (на фиг.5 по стрелке a), так, что штифт

17 заходит в паз 16 втулки 15. Так как паз 16 криволин ffHI fff q To втулка

15 при этом раз 13орачи13ается по часо13ой стре11ке (ff f1 фиг . 3 cтрелк(1 5 ) увлекая за собой тягу 4 . II(>B(II)() T совершается так, что выстуflbf 14 фланца 13 ст(3н(явятся н(3пр(3ти13 шлиценых пазов цанги 3 (фиг. 3), т. е. в осевом напр;1влении панга 3 свободна. Захватное устроиство манипулят(3ра (Hp показано) снимает цангу 3 с оправки и переносит в специальный магазин для хранения. При входе штифта 17 в отверстие втулки 15 крышка 19 не препятствует этому, так как при этом она сдвигается влево, сжимая пружину

20. При выводе штифта из паза 16, крышка 19 закрывает отверстие во втулке 15, предотвращая попадание туда стружки. Новая сменная панга 3 извлекается из магазина сменгнв(цанг и переносится на оправку. Последовательность работы манипулятора при этом, как и при снятии цанги. Гначала штифт 17 разворачивает втулку 15 и тягу 4 по часовой стрелке (по стрелке(3 ). Затем сменная цанга 3 подается на переднюю коническую часть корпуса 1 оправки. Штифт 17 отводится вправо. Под действием пружины 1О, установленной на упорах 8, 9 тяга 4 поворачивается против часовой стрелки. В результате выступы 14 становятся против шлицевых выступов цанги 3, тем самым удерживая ее на оправке (фиг.2). Угол поворота шаибы 7 ограничивается упором 9 (фиг. 4); он равен угловому шагу шпицев, выполненных на конической части корпуса 1.

1Ы »П ф o p M у .1 а kf з о б р е т е н и я с шагом, равным шагу шлицев корпуса.

2. Оправка по п.1, о т л и ч а ющ а я с я тем, что в отверстии втулки размещена введенная в оправку подпружиненная подвижная крышка. и установленным с возиожностью поворота на поверхности тяги с противо—

Зи14

1х rb d

Составитель Л.Грибков

Редактор M.Òoâòèí Техред П.Олийнык Корректор . 1.Патин

Заказ 1288

Тираж 705

Подписное

ВНИИПИ Государственного комитета по изобрс тениям и«т;!»п ll>.. ; и IÚ!!T СССР

113035, !! < ква, Ж-35, Раушская и !б., Производственно-издательс.кий комбинат "!!атент", г. Ужг 1;:, у .. Гагарина, 101

1. Оправка,на шпипевой ко нической поверхности корпуса которой установ5 лена сменная цанга, а в отверстии корпуса — тяга с фланцем па одном из концов, соединенная с приводом ее перемещения, о т л и ч à ю щ а я с я тем, что, с целью повышения произво- 1ð дительности переналадки посредством осуществления ее в автоматическом режиме, оправка снабжена закрепленной в выполненном отверстии фланца тяги втулкой с криволинейным пазом псложнс го от фланца конца стаканом с упором на внутренней поверхности и расположеннои в стакане шайбой с упором, закрепленной на тяге, при этом между упорами стакана и шайбы установлена введенная в оправку пружина, а стакан соединен с приводом перемещения тяги, причем на наружной поверхности фланца тяги выполнены пазы, образующие выступы