Способ депарафинизации дистиллятных нефтепродуктов

Иллюстрации

Показать всеРеферат

Изобретение относится к нефтехимии, в частности к депарафинизации дистиллятных нефтепродуктов с получением парафинов, которые являются сырьем для химической и микробиологической промышленности. Цель изобретения - увеличение выхода парафинов и улучшение его качества. Депарафинизацию дистиллятных нефтепродуктов ведут путем обработки их раствором карбамида в изопропиловом спирте, отделением образовавшегося комплекса от депарафината с последующей ступенчатой промывкой комплекса нефтяной фракцией, разложением комплекса с выделением парафинов. Последнюю ступень промывки комплекса проводят при температуре, соответствующей температуре кристаллизации раствора карбамида. Выход целевых парафинов 86,8 - 87,7%. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИ У

РЕСПУБЛИК (®, С 10 С 73/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (57) Изобретение относится к нефтехимии, в частности к депарафинизации дистиллятных нефтепродуктов с получением парафинов, которые являются сырьем для химической и микробиологической промышленности. Цель изобретения - увеличение выхода парафинов и улучшение его качества . Депарафинизацию дистиллятных нефтепродуктов ведут путем оЬработки их раствором карбамида в изопропиловом спирте, отделением образовавшегося комплекса от депараф ната с последующей ступенча-.ой промывкой комплекса нефтяной фракцией> разложением комплекса с выделением парафинов. Последнюю ступень промывки комплекса проводят при температуре, соответствующей температуре кристаллизации раствора карбамида. Выход целевых парафинов 86,8-87,7 . 1 ил., 1 таЬл.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ fKHT СССР (21) 4048843/31-04 (22) 10.02.86 (46) 30.05.90. Бюл. 11" 20 (71) Институт нефтехимических процессов им. акад. B.Г. Мамедалиева (72) Е.Ш. Абдуллаев, А.Г. Исмайлов, В.С. Алиев, М.И. Рустамов, Е,С. Банкаев, В.А. Тархов, В.В. Мещеряков, Г.И. Сивцов и Е.Л. Шафранский (53) 665.637(088.8) (56) Мартыненко А.Г. Производство и применение жидких парафинов. М.:

Химия, 1978, с. 114-116.

Авторское свидетельство СССР

178436, кл. С 10 G 73/24, 1966.

Авторское свидетельство СССР

N 286867, кл. С 10 G 73/24, 1972. (54) СПОСОБ ДЕПАРНфИНИЗАЦИИ ДИСТИЯЛЯТНЫХ НЕФТЕПРОДУКТОВ

„„SU„„1567604 A 1

i 567604

Изобретение относится к нефтехимической промышленности, а именно к способу карбамидной депарафинизации дистиллятных нефтепродуктов с получением парафинов, которые являются ценным сырьем для химической и микробиологической промышленности, эти парафины должны содержать не более 0,5 4 ароматических углеводородов, а в перспективе намечается снизить содержание ароматических углеводородов до

0,01

Цель изобретения - увеличение выхода жидкого парафина и улучшение его 15 качества и снижение температуры застывания депарафинированного топлива.

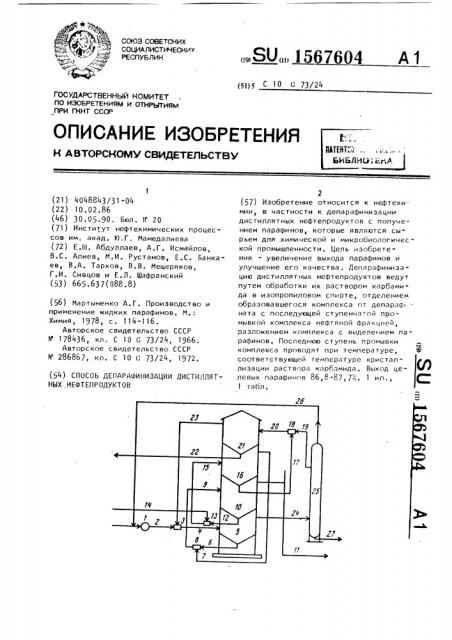

На чертеже представлена схема осуществления способа.

В реакторе 1 дизельный дистиллят 20 перемешивают с раствором карбамида в изопропиловом спирте концентрации

60 - 80 3 при тем-ературе 35 - 60 С . в течение 60 мин. После комплексоабразования реакционная смесь (комплекс 25 и депарафинат) по линии 2 поступает в смеситель 3, где перемешивае ся с экстрактным раствором третьей ступени промывки комплекса. Разбавленная реакционная смесь по линии 4 п ступает 0 в отстойник 5 для отделения раствора депарафината от суспензии комплекса, Разбавление депарафината экстрактным раствором (фр. 100 - 140 С) уменьшает его вязкость и удельный вес, всгедствие чего в отстойнике резко ускоряется отстой, Далее суспензию комплекса по линии 6 направляют на трехступенчатую промывку. Экстрактный раствор по ли- 40 нии 7 пос упает в смеситель 8, где при конечной температуре депарафинизации проводят первую ступень противоточной промывки фракцией 150 - 200 С.

После первой ступени промывки ком- 4S плекс с экстрактным раствором ло линии 9 направляют в отстойник 10 для разделения. В отстойнике 10 экстрактный раствор отделяется и по линии 11 его направляют на регенерацию. После отделения от экстрактного раствора комплекс по линии 12 направляют в смеситель 13 на вторую ступень противоточной промывки, куда по пинии 14 подают регенерированную промывную фракцию от 1 ступени промывки. После 8TQрой ступени промывки комплекс с экстрактным раствором по линии 15 поступает в отстойник 16. Комплекс из отУсловия осуществления способа и результаты приведены в таблице. (Для депарафиниэации взят дизельный дистиллят 180 - 350 С, содержание комплексообразующих н-алканов в котором 28,5 мас.4.

Концентрация изопропилового спирта в растворе, мас.3 70

Отношение раствора к сырью, мас.3 4:1

Время комплексообразования, мин

60 стойника 16 по линии 17 направляют на третью ступень промывки в смеситель 18, куда по линии 19 подают промывную фракцию 100 - 140 С, ненасыщенная изопропиловым спиртом.

Для получения парафинов максимальной чистоты промывку проводят при температуре кристаллизации карбамидного раствора °

После третьей ступени промывки комплекс и экстрактный раствор по линии

20 направляется в отстойник 21. После разделения промытый комплекс по линии

22 направляется на разложение (на схеме не показано), а экстрактный раствор по линии 23 - в реакционную смесь после стадии комплексообразования в смеситель 3.

Депарафинированное топливо с экстрактным раствором и изопропиловым спиртом из отстойника 5 по линии 24 поступают в колонну 25 на регенерацию.

После регенерации изопропиловый пирт по линии 26 возвращают в реактор, что дает возможность поддерживать высокую концентрацию изопропилового спирта для максимального извлечения н-алканов из сырья и для улучшения низкозастывающих свойств депарафинированного продукта. Бензиновая фракция

100 - 140 С по линии 19 направлена на третью ступень промывки, а депарафинированное топливо по линии 27 выводят из процесса.

По описываемой схеме выход целевых парафинов составляет 86,8 - 87,7 с высокой степенью чистоты (не более

0,01 3) за счет вовлечения в целевую фракцию парафинов, выкипающих при температуре 180 — 265 С. Кроме того, температура застывания депарафина ra снижается с - 38 С до - 44 С.

1567604

6 их раствором карбамида в изопропиловом спирте, отделением образовавшегося комплекса от депарафината с после5 дующей ступенчатой промывкой комплекса нефтяной фракцией, разложением комплекса с выделением парафинов, о т л и ч а ю шийся тем, что, с целью увеличения выхода парафинов и улучшения его качества, последнюю ступень прол!ывки комплекса проводят при температуре, соответствующей температуре кристаллизации раствора карба мида °

1,2:t

Стадия

48

32

60

60

73

48

35!

35

35

35 35

130,7 129,1

123,5

129 ° 5

130,2

85

85

13

13

13

35!

35!

35

85,8 спирта в экстрактном растворе, 86,2

86,1

86,9

85,9

I2,4 мас. 12

II ступень промывки комплекса

Количество регенерированной промывной фракции (150 - 200 С), подаваемой на ТТ ступень промывь.и, мас.ь на сырье 83

Количество спирта в пронывной фракции, ма с. 3 !3

Температура промывки комплекса, С 35

Количество экстрактного раствора, подаваемого на Т ступень прочь!яки комплекса, мас.Ф на сырье

Содержание спирта в экстрактном растворе, мас. 3 13

12,3

12,1!

2,9

82,9

82,8

83,2

82,9

85,2

85,!

85 85 !

З,г !3!

3,2

13,1

ПТ ступень промывки комплекса

Количество промывной фракции 100 - 140 С, ненасыщенной спиртом и подаваемой на третью ступень промывки комплекса, мас.ь, на сырье 50

Температура промывки комплекса, C 42

Количество экстрактного раствора, полученного с III ступени промывки и направленного на разбавление реакционной смеси пе50

Количество промывной фракции, подаваемой на промывку комплекса мас.6 к исходному сырью температура разложения комплекса и выделения парафинов, С

Формула изобретения

Способ депарафинизации дистиллятных нефтепродуктов путем обработки

Раствор карбамида содержание карбамида, мас.ь ь

Температура кристаллиэации, Условия депарафиниэации

Начальная температура комплексообраэования, Конечная температура комплексообраэования, С

Раэбавление реакционной смеси экстрактным раствором

Количество экстрактного раствора, подаваемого с III ступени промывки, мас. ь на сыр ье

Время перемешивания, мин

Температура реакционной смеси, Отделение раствора депарафината от комплекса

Температура раствора депарафината при о отделении его от комплекса, С

Кодичество отделенного раствора депарафината, мас.ь на сырье !!ромывка комплекса

Т ступень промывки комплекса

Количество подаваемого экстрактного раьтвора (фр. 150-200 C) со ТТ ступени промывки комплекса, мас. на сырье

Количество спирта в экстрактном растворе, мас. ь ,Температура промывки комплекса, С

Количество экстрактного раствора, полученного после I ступени промывки, мас.ф, на сырье

Количество

82,4 83,2 82,2 81,3

5 5 5 5

35 35 35 35

l2,8 l3,i 13,1 12,9

35 35 35 35

15" 7604

Продолжение таблицы

Примеры

1 (Стадия

4 5

1 2 3 ред отстоем, мас.а на сырье

Количество спирта в экстрактном растворе

III ступени промывки, мас.ь

6 Регенерация промывной фракции и иэопропилоеого спирта от раствора депарафината

Количество отогнанного иэопропилового спирта, мас.а на сырье

d Концентрация отогнанного спирта, мас.

Количество регенерированного бензина, мас,а на сырье

Количество депарафината, мас.а на сырье о

Температура застывания депарафината, С

7 Разложение промытого комплекса и получение парафинов

Температура отгонки остатков промывной фракции от парафинов, С о

Количество отогнанной промывной фракции, мас. на сырье

Выход целевого парафина, мас, на сырье

Фракционный состав полученных парафинов, С

Выход целевого парафина, мас.а от потенциала

Содержание ароматических углеводородов, мас.3

83,1

72 82,4 83,2

82,1

33 34 5 34 8 35 1 34,6

10,6

95,7

10,9

95,8

96,2

10,7

95,7

10,9

95,5

47,5

71,1

-43

47,8

71

-44

48,3

71 -44

48,1

70,9

-45

42

71

-44

1 80

180

180

180

180

1,6

22,1

2,1

24,8

2,2

24,3

2 7

24,9

7,7

194-350 201-352 196-351 195-349

193-350

86,8

86,8

87,7

77,6

0,01

0,01

0,011

0,01

0,05

Заказ 1301

Тираж 442

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113!335, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент, г.ужгород, ул.Гагарина, 101

Составитель Л. Иванова

Редактор М. Недолуженко Техред М.Ходанич Корректор М. Максимишинец