Способ получения древесной массы для изготовления газетной бумаги

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения древесной массы для изготовления газетной бумаги и позволяет уменьшить обрывность бумажного полотна в процессе изготовления бумаги при одновременном снижении ее себестоимости и сохранении белизны. Балансы древесины подвергают дефибрированию с введением в дефибрер упаренного отработанного щелока от бисульфитной варки древесины на аммониевом основании в количестве 20-50% от общего его расхода, затем проводят сортирование продукта дефибрирования с получением отсортированной массы и отходов сортирования, последние подвергают рафинированию с добавлением в рафинер остального количества указанного щелока (50-80% от общего его расхода). После этого рафинированные отходы соединяют с отсортированной массой. Общий расход щелока составляет 0,8-5,0% от массы абсолютно сухой древесины. Полученную древесную массу смешивают с небеленой сульфитной или бисульфитной целлюлозой для последующего изготовления из полученной композиции газетной бумаги. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19> (111

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А8ТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЬ Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ П.(НТ СССР (21) 4463292/31-12 (22) 20.07.88 (46) 30.05.90. Бюл. 1(20 (71) Ленинградский технологический институт целлюлозно-бумажной промыпленности, Балахнинский целлюлознобумажный комбинат и Институт химии древесины АН ЛатнССР (72) Э.Л.Аким, В.З.Папухин

Г.M.Òåëbøåâà, Л.A.1 авлова, В.М.Коптев, Л.M.Осокина, E.В.Куркова, H.И.Афанасьев и М.С.Храп (53) 676.15.02 (088.8) (56) Авторское свидетельство СССР

У 1234483, кл . D 2 1 В 1/16, 1984.

Технологический регламент Р 6/2 производства газетной бум:-гги ГОСТ

6445-74, Балахнинский 1(БК, пос.Правдинский, 1987, стр.2-4, (54) СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОИ ИАСС(1

ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОР БУМАГИ (57) Изобретение относится к технологии получения древесной массы для изготовления газетной бумаги и поэИзобретение oгносится к технологии производства древесной массы и предназначено для использования н целлюлозно-бумажной громьлгленности при производстве газетной бумаги.

Целью изобретения является умень

ыение обрынности бумажного полотна а процессе изготовления бумаги при одновременном снижении ее себестоимости и сохранении белизны. (51)5 D 21 В 1/16, D 21 11 17/63 воля ет умепьыл; ь обрывност ь бумажного полотна в процессе изготовления бумаги при однонр еменном с нижении ее себестоимости и сохранении белизны, Балансы древесины подвергают дефибрированию с введением в дефибрер упаренного отработанного щелока от бисульфитHQII варки древесины на аммониевом основании в количестве 20-50",: от общего его расхода, затем проводят сортирование продукта дефибрирования с получени и отсортированной массы и отходов сортирования, последние подвергают рафинированию с добавлением рафинер остального количества укаэанного щелока (50-807 от общего его расхода). После этого рафинированные отходы соединяют с отсортировлнной массой, Общий расход щелока со;тавляет 0,8-5,07 от массы абсолютно сухой древесины. Полученную древесную массу смепп вают с небеленой сульфитной или бисульфитной целлюлозой длн последующего изготовления из неполученной композиции газетной бумаги. 1 табл.

Предлагаемый способ осуществляют путем дефибрирования балансов древесины, сортирования с последующим рафинированием отходов сортирования и сое-,фЬ динением рафинированных отходов и отсортированной массы.

Древесную массу готовят в присутствии упаренного отработанного щелока от бисульфитной варки древесины на аммониевом основании, взятого в коли1567698 честне 0,8-5,07 от абсолютно сухой древесины (а.с.д.), причем 20-507, от общего количества расхода щелока вводит на стадии дефибрирования балансов дрег>есины, а остальное количество на стадии рафинирования отходов сортирования.

Упаренный отработанный щелок от бисульфитной варки древесины на ам- 1Q мониевом основании представляет собой смесь высокомолекулярных поверхностно-активных веществ. Как все высокомолекулярные ПАВ, лигносульфонаты шелоков образуют поверхностные слои, причем в течение длительного времени ("30 мин). Оптимально прочные слои образуются, когда скорость образования поверхностного слоя больше скорости агрегирования. 20

11ри введении отработанного упаренного щелока в рафинер проходит недостаточно времени для образования прочных связей между поверхностными слоями микрогелей щелока и волокон древесной массы.

Раздельное введение указанных количеств упаренного щелока ra стадиях дефибрирования балансов и рафинирования отходов приводит к формиро- о ванию более равномерной структуры бумажного листа. Это находит отражение в значительном уменьшении обрывности при работе бумагоделательной машины.

Способ осуществляют следующим образом.

Готовят в дефибрере древесную массу со степенью помола 68-73Г!Р в присутствии упаренного отработан- 4О ного щелока от бисульфитной варки древесины в количестве 20-507. от общего количества расхода щелока.

Массу после дефибрирования и разбавления оборотной водой до концентра- 45 ции 1,1 — 1,67 подают на щеполовки, где щепа отделяется от волокнистого потока и попадает в бассейн отходов, а затем на молотковую мельницу. Рафинирование отходов ведут в присутствии остального количества отработанного щелока от бисульфитной варки древесины на аммониевом основании.

После рафинирования отходов их соединяют с основным потоком отсортированной массы.

Для подготовки композиции для газетной бумаги готовят волокнистую суспензию на основе сульфитной или кислотной бисульфатной небеленой целлюлозы со степенью делигнификации

45-60 ед. Каппа и белизной не менее

547, после чего приготовленную волокнистую суспензию целлюлозы смешиваюг с полученной дрегегной массой. Отливают газетную бумагу массой 45-46 г/rr и анализируют.

Пример 1. В качестве отрабо— танного щелока и-.пользуют би< ульфитный щелок на аммониевом основании, полученный при варке це->люлозь. оо степенью делигнификации 50 ед.Каппа.

После упаривания отработа..ного щелока до 507 концентрации его нейтрализуют амин>;.чной водои до р!! 4,5-5,0.

Дефибрерную древесную массу готовят в присутствии упаренного отработанного щелока бисульфатной в рки в количестве 0,87 or аб>солютно сухой древесной массы. При этом 507 от общего количества щелока вводят на стадии лефибрирования балансов древесины и 507, — на стадии рафинирования отх<>дов сортирования, т.е. в бассейн перед рафинером. После гафинирования отходы соединяют в основном потоком отс. ртированной массы.

Готовят cyorråíçèr из небе: оной бисульфи; rr >rr целлюлозы со степенью помола 21 ИР, смешивают с дефибрерной древес ной массой в соотношении целях>лаза:др весная масса 28: 72 и отливакт бумаг;.

rI p и м е р 2. Готовят волокнистую массу ана.логично lpHMF ðó 1, общий расход щелока 5,07 о"> .«.ассы а.с.д., 207. от общего расхода щелока вводят на с гадин дефибрировапия, а 807 на <.тадии рафинирования.

Пример 3. Готовят волокнистую массу аналогично примеру 1, расход щелока 2,97 от массы а.с.д., 357 ат общего количества щелока вводят на стадии дефибри;,с>вания, 657. — на стадии рафинирования отходов сортирования .

Пример 4 (по прототипу).

Готовят дефибрернуь> древесную массу из той же древесины, что и в примере

1, но без введения отработанного щелока. Затем древесную raccy ггоавергают обработке .-идросульфатом натрия в количестве 0,9% от массы абсолютно сухого волокна и смешивают с той же бисульфитной небеленой цел67698

Фор мул а изобретения

Способ получения древесной массы для изготовления газетной бумаги, включающий дефибрирование балансов древесины, сортирование с получением отсортированной массы и отходов сортирования„ рафинирование отходов сортирования, соединение рафинированных отходов и отсорт11рованной массы и введение добавки, с т л и ч а юшийся тем, что, с целью уменьшения обрывности бумажного полотна в процес.се иэ1 отовления бумаги при одновременном снижении ее себес oH«!oc ти и сохранении белизны, в качествс добавки испо..;ьзуют у« аренный отвабс— танный щелок от бисульфитной варки древесины на а «мониевом основании в коли-IPPTHP 0,8-5,07 от массы абсолютно сухой древесины, при этом

20-507 ука.-.анного щелока от его общего коли .ества вводят на стадии дефибрирования баланcoB древесины, d остз.чьное количество вводят на стадии рафинирования отходов с.ортирования.

20

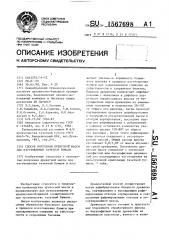

РВ при.-еров

" .11 И Р.-1-. ХОД

oтрабo; а н!ого б тс лтьфитнОГО щ=.«ока, 7. от массы а.с.д.

Количество щелока, Е от общего его рас:.ода, введенного

Пока"-ателн бумаги

Обьемная

Масса

1 м, г масса, r /см-"

В де:1.-:б- в рафинер

Т рер

0,68

0,69

0 68

45,6

46,0

45,8

Н0

0,8

5,0

2,9

2

4 (по прототипу, 0,68

46.0

«1"11«примеров

Пэкаэа тели бумаги

Р-. эрывная длина м

СопротивГладкость, с

Белизна, Е

Работа разрыва, Коэффициент вариаций, zeIIIIe раздиранию, гс

104

2

4 (по прототипу) 3250 ." 300

3?00

22

23

72

76

61

61

89

11

12

3i00

20

5 15 люлозой и в том же соотношении, что в примере 1.

Из полученных композиций отливают бумагу массои 45,6-46,0 г/м . Перед отлИвом вводят краситель катионный синий в количес TFIP О, .)0457 oT массы абсолютьо сухого вслокна.

Паиным по расходам щелока и сравнительные показатели газетной бумаги, полученной !Io предлагас.«ому и известно ту (прототипу) сгоссбам, представлены в таблиц

Как видно ч-. табл«11«11. предлагае:«ый способ в сравнении с прототипом позвс "яет уме«;.шить обывнос ть бумажного полотна при иэготов теиш гаэ. тной бумаги на бум„гглелатепьной ма11ине (показатель работы раэрьнза) при сохранении бе:тизны бум 1ги, а также пока -! I рлей ее механической прочности и гладкости, Кроме того, изобретение и вэттяет

cíèçèòü себестоимость за счет нспользования отхода производства — указанного щелока и уменьшения про«тента брака.

11родолженне таблицы