Комбинированная дизель-газотурбинная установка

Иллюстрации

Показать всеРеферат

Изобретение относится к энергомашиностроению, предназначено для использования в качестве стационарных или транспортных силовых установок большой агрегатной мощности и позволяет повысить их эффективность за счет рациональной компоновки узлов. Поступающий из атмосферы воздух сжимается последовательно в компрессоре низкого давления 1 и высокого давления 4, а далее поступает в модульные блоки дизельного генератора газа 8, установленного на кольцевом патрубковом корпусе 7. В модульных блоках воздух дополнительно сжимается и в него впрыскивается топливо. Образовавшиеся при сгорании выпускные газы вращают турбины 9 и 6 высокого давления и турбину 3 низкого давления компрессоров, а также силовую турбину 10, отдающую мощность потребителю. Запуск силовой установки и синхронизация работы модульных блоков генератора газа обеспечиваются командно-синхронизирующим двигателем 28, соединенным через коленчатый вал 23 с механизмом синхронизации модульных блоков. Широкий диапазон устойчивой работы силовой установки обеспечивается регулированием подачи топлива в дизельный генератор газа в зависимости от давления за компрессором высокого давления и перед турбиной высокого давления. 4 з.п. ф-лы, 30 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК

А1 (19) Ol) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

4-4 гу zz zz 4 б

Фиг. f

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

flO ИЗОБРЕ ГЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 3971492/25-06 (22) 20.09.85 (46) 30.05 ° 90, Бюл. N 20 (75) Г.А.Тетюшин (53) 621.432 (088.8) (56) Газотурбинные установки/Под ред.

А.Г.Курзона. Изд-во судостроит. промышленности. Л., 1959, с.240, рис.7.21. (51)5 F 02 С 5/06 F 02 В 75/26

2 (54) КОМБИНИРОВАННАЯ ДИЗЕЛЬ-ГАЗОТУРБИННАЯ УСТАНОВКА (57) Изобретение относится к энергомашиностроению, предназначено для использования в качестве стационарных или транспортных силовых установок большой агрегатной мощности и позволяет повысить их эффективность за

1567804 счет рациональной компоновки узлов.

Поступающий из атмосферы воздух сжимается последовательно в компрессоре низкого давления 1 и высокого давле5 ния 4, а далее поступает в модульные блоки дизельного генератора 8 газа, установленного на кольцевом патрубко" вом корпусе 7. В модульных блоках воздух дополнительно сжимается и в 1ð него-впрыскивается топливо, Образовавшиеся при сгорании выпускные газы вращают турбины 9 и 6 высокого давления и турбину 3 низкого давления компрессоров, а также силовую турбиИзобретение относится к энергома- gp шиностроению и предназначено для использования в качестве стационарных или транспортных силовых установок большой агрегатной мощности.

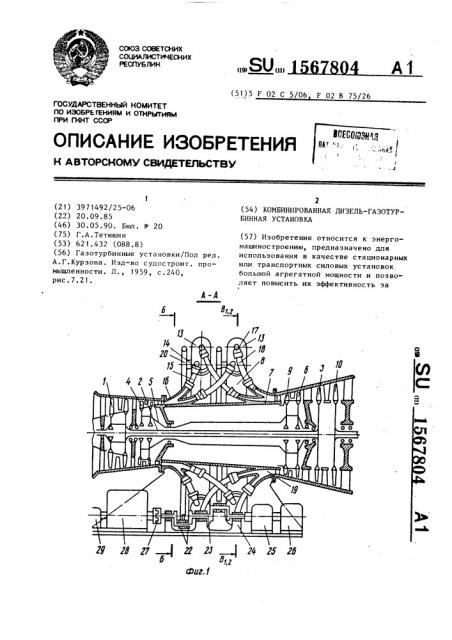

Целью изобретения является повы- 25 шение эффективности силовой установ.ки путем рациональной компоновки ее узлов, На фиг.1 изображен разрез А-А на фиг.2; на фиг.2 — разрез Б-Б на фиг.1, 3р на фиг.3 — разрез В -В „ на фиг.1 (модульный блок цилиндро-поршневых групп с водно-паровым охлаждением), на фиг.4 — разрез Г -Г„ на фиг.3 по ра1 бочим цилиндро-поршневым группам; на фиг.5 — узел I на фиг.4 (элемент перепускного клапана в рабочем поршне); на фиг.6 — сечение Д -Д! на фиг.3 по рычагу и валу; на фиг.7 — сечение

Е -Е на фиг ° 4 по змеевику с отвер- 40

1 стиями; на фиг.8 — сечение Ж,-Ж на фиг.4 по змеевику с отверстиями; на фиг.9 — разрез В -В на фиг.1 (модульный блок цилиндро-поршневых групп с жидкостно-воздушным охлаждением); 45 на фиг. 10 " разрез Г -Гq на фиг.9 по рабочим цилиндро-поршневым группам; на фиг.11 — сечение Д -Д на фиг.9

Ьо рычагу и валу; на фиг.12 — сечение

Е -Е на фиг.10 по штуцеру подвода жидкости; на фиг.13 — сечение Ж -Ж на фиг.10 по штуцеру отвода жидкости на фиг.14 — сечение К,-К, на фиг.15 модульной крышки в положении закрытых клапанов перепуска и выпуска; на фиг. 15 — сечение Л, -Л, на фиг. 14 по петлевым частям каналов и патрубкам на фиг.16 — сечение Г! -Г1„ на фнг.14 крышки по закрытому перепускному и ну 10, отдающую мощность потребителю.

Запуск силовой установки и синхронизация работы модульных блоков генератора газа обеспечиваются командносинхронизирующим двигателем 28, соединенным через коленчатый вал 23 с механизмом синхронизации модульных блоков. Широкий диапазон устойчивой работы силовой установки обеспечивается регулированием подачи топлива в дизельный генератор газа в зависимости от давления эа компрессором высокого давления и перед турбиной высокого давления. 4 з.п. ф-лы, 30 ил. открытому впускному клапанам; на фиг.17 — сечение К -К на фиг.15 мот т дульной крышки в положении открытых клапанов перепуска и выпуска; на фиг.18 — вид Н на фиг.17 на отверстия в днище камеры сгорания на фиг.19 сечение M>-M < на фиг.17 по открытому перепускному клапану и закрытому впускному клапану; на фиг.20 — сечение П-П на фиг.17 по поршчевому клапану в варианте жидкостно-воздушного охлаждения; на фиг.21 — схема пульсирующей подачи воды; на фиг.22 — схема управления комбинированной дизельгаэотурбинной установкой; на фиг.23 схема рабочего цикла комбинированной дизель-газотурбинной установки; на фиг,24 — схема выпуска в компрессорной камере; на фиг.25 — схема предварительного сжатия в компрессорной камере; на фиг.26 — схема перепуска из компрессорной камеры в рабочую с фонтанным наполнением; на фиг.27 — схема окончания впуска из рабочей камеры; на фиг.28 — схема окончательного сжатия в рабочей камере; на фиг.29 — схема расширения газов (первый этап рабочего хода), на фиг.30 — схема инерционного движения рабочего поршня (второй этап рабочего хода).

Комбинированная дизель-газотурбинная установка (фнг.1,2) содержит компрессор 1 низкого давления (КНД), ротор которого соединен валом 2 с роторсич турбины 3 низкого давления (ТНД), и компрессор 4 высокого давления (КВД), ротор которого соединен ва ом

5 с ротором турбины 6 высокого давления (ТВД). За КВД 4 концентрично валу

5 установлен на кольцевом патрубковом

5 1567804 о

55 корпусе 7 дизельный генератор газа (ДГГ) 8, а между ДГГ 8 н ТВД 6 на валу 5 установлена дополнительная тур1 бина 9. Кроме того за ТНД 3 смонти1 рована силовая турбина 10 с выходным валом для потребителя мощности.

На кольцевом патрубковом корпусе

7 устаноглены модульные блоки 11 дизельного генератора газа. Каждый такой блок с торцов закрыт левой 12 и правой 13 модульными крышками. На модульной крышке имеется впускной патрубок 14, который соединен трубопроводом 15 с впускным патрубком. 16 корпуса 7. Кроме того, на модульной крышке имеется выпускной патрубок 17, который соединен трубопроводом 18 с выпускным патрубком 19 корпуса 7, Каждый модульный блок 11 снабжен приводной качалкой треугольной формы

20, которая .соединена шарнирно тягой

21 с качалкой соседнего модульного блока, находящегося в одном кольцевом ряду. При этом каждые две соседние качалки и тяга между ними образуют шарнирный параллелограмм mnpq многоэвенника, который через шатун 22 шарнирно соединен с коленчатым валом

23, смонтированным снаружи корпуса 7 на опорах 24. Коленчатый вал 23 с одного конца соединен с топливным насосом 25 высокого давления и с жидкостным насосом 26 высокого давления, а с другого конца через муфту 27 включения — с командно-синхрониэирующим двигателем 28, имеющим топливный насос 29.

Каждый модульный блок цилиндропоршневых групп имеет :.орпус 11 (фиг.3-13), в котором эапрессованы соосно две гильзы цилиндров 30 компрессорного поршня 31 двойного действия и две параллельные им гильзы цилиндров 32 рабочего поршня 33 двойного действия. В каждом поршне выполнен продольный вал 34, в котором размещен шатун 35 с втулкой 36, соединенный шарнирно с поршневым пальцем

37, эастопоренным кольцом 38. Шатуны

35 также шарнирно соединены с рычагом первого рода 39 через втулки 40 пальцами 37, застопоренными кольцами

38. Этот рычаг размещен в центральной полости 4 1, образованной в корпусе 11» и смонтирован на валу 42, который установлен на втулках 43 и 44 с уплотнениями 45 и 46, затянутых болтом 47, закрывающим одновременно

l5

45 . 50 каналы 48 подвода смазки, соединенные со штуцером 49.

Вал 42 выполнен за одно целое с приводной качалкой 20. При этом втулки 43 и 44 запрессованы в отверстии

50, выполненном в корпусе таким образом, что его ось перпендикулярна осям гильз цилиндров,30 и 32.

Для монтажа деталей этого узла в корпусе образовано окно 51, закрыва емое крышкой 52, и отверстия 53 с заглушками 54, Каждая гильза цилиндра 30 и поршень 31 образуют компрессорную камеру 55, уплотняемую в зазоре К поршневыми кольцами 56, а каждая гильза цилиндра 32 и поршень 33 — рабочую камеру 57, уплотняемую в зазоре P поршневыми кольцами 58.

На каждом днище 59 рабочего поршня

33 выполнено отверстие 60, в котором установлен пустотелый перепускной клапан 61, имеющий внутри меридиональные каналы 62 и осевой канал 63, закрываемый деталью 64 с дроссельным отверстием 65.

На наружной поверхности каждой гильзы цилиндра 32 выполнена резьбовидная канавка 66, образующая совместно с корпусом 11 спиральный канал

67, при этом на дне канавки установлен трубчатый змеевик 68.

Предусмотрено два варианта охлаждения дизельного генератора газа.

В варианте водно-парового охлаждения спиральный канал 67 соединен с каналом 69 пульсирующей подачи воды через штуцер 70 (фиг.7), а также с каналом змеевика 68 через дроссельные отверстия 71. При этом один конец канала змеевика 68 соединен каналом 72 с центральной полостью 41, а другой его конец имеет выход на торец Т.

В варианте жидкостно-воздушного охлаждения. один конец змеевика 68 соединен с каналом 73 подачи охлаждающей жидкости через штуцер 74, а другой его конец — с каналом 76 отвода жидкости через штуцер 75 (фиг.9-13).

При этом спиральный канал 67 соединем каналом 77 с торцом Т и каналом 78 с центральной полостью 41. Эта полость также соединена продольными каналами

79, выполненными в корпусе 11, с торцом Т.

Каждая правая модульная крышка (фиг.14-20) образована корпусом 13, в котором установлена чашеобразная

1567804 камера сгорания 80 с днищем и с уплотнительной направляющей втулкой 81.

Во втулке 81 смонтирован пустотелый выпускной клапан 82, имеющий внутри

5 меридиональные каналы 83 и осевой канал 84, закрытый упорной деталью

64 с дроссельным отверстием 65 (фиг.14, 17), В корпусе 13 также запрессована уплотнительная направляющая втулка

85, в которой смонтирован унифицированный с выпускным клапаном впускной клапан 82, имеющий внутри меридиональные каналы 83 и осевой канал 84, закрытый упорной деталью 64 с дроссель- 15 ным отверстием 65 (фиг. 16, 19) .

Кроме того, в корпусе установлена уплотнительная втулка 86 и соосная с ней направляющая втулка 87, между которыми смонтирован пустотелый перепускной клапан 88 с осевым каналом

89, меридианальными каналами 90 и установленной в осевом канале деталью

I с дроссельным отверстием 91. Петлевой канал 92 впускного клапана 82 соеди- 25 нен с каналом впускного трубопровода

15, стык которых уплотнен кольцом 93 и затянут гайкой 94 в патрубке 14 (фиг.15,16).

Петлевой канал 95 перепускного 30 клапана 88 соединен каналом 96 с петлевым каналом 97, имеющим теплоизолирующий экран 98. Канал 97 имеет выходные, равнорасположенные по окружности, отверстия 99 в днище камеры сгорания 80..

Петлевой канал 100 выпускного кла пана 82 соединен с каналом выпускного трубопровода 18, стык которых уплотнен кольцом 93 и затянут гайкой 40

94 в патрубке 17. Внутри каналов 100 и 18 установлены теплоизолирующие экраны 101.

Между корпусом 13 и камерой сгорания 80 выполнена кольцевая полость 45

102, которая соединяется отверстием

103 во втулке 81 с полостью 104 выпускного клапана 82, а каналами 105 и 106 через дроссельное отверстие

107 во втулке 87 с полостью 108 пере- 50 пускного клапана 88.

Камера сгорания 80 снабжена топливной форсункой 109, установленной на корпусе 13.

В варианте водно-парового охлаждения кольцевая полость 102, при стыковке крышки с корпусом блока, соединена с каналом змеевика 68.

В варйанте жидкостно-воздушного охлаждения кольцевая полость 102 при стыковке крышки с корпусом блока соединена с продольными каналами 79.

В этом варианте перепускной канал

96 (фиг.20) соединен каналом 110 с каналом 77 в корпусе блока. В канале

110 установлен поршневой клапан 111 с упорной деталью 64. Через крышку

112 в поршневую камеру 113 подведен канал 114 подачи жидкости высокого давления и она соединена с каналом

115 низкого давления через дроссельное отверстие 116.

В варианте водно-парового охлаждения предлагается система пульсирующей подачи воды (фиг.24), включающая водяной бак 117 с запорным краном

118, трубопроводом 119 подачи, насосом 120 низкого давления, трубопровод 121 низкого давления, насос 122 высокого давления, трубопровод 123 высокого давления, соединенный байпасным трубопроводом 124 через обратный клапан 125 с трубопроводом 119 подачи. Трубопровод 123 высокого давления также соединен через водбраспределительную гильзу 126 с каналом

127 золотника 128. Золбтник 128 имеет контакт с кулачком 129, установленным на валу 130 водяного насоса 26.

При этом постоянный контакт обеспечивается поджатием пружины 131.

Канал 127 золотника 128 соединен индивидуальными дроссельными каналами 132 с дроссельными каналами 133 в водораспределительной гильзе 126.

При этом дроссельные каналы 133 соединены с каналами 69 (фиг.7) пульсирующей подачи воды в модульные блоки 11.

Система пуска и управления комбинированной дизель-гаэотурбинной установкой (фиг.22) содержит командносинхрониэирующий двигатель 28 с муфтой 27 включения, которая соединяет его вал с коленчатым валом 23 ДГГ 8.

Эта система также имеет блок 134 автоматического и ручного управления, соединенный командной связью 135 с регулируемым клапаном 136 подачи топлива в насос 29 командно-синхронизирующего двигателя 28 и командной связью

137 с регулируемым клапаном 138 подачи топлива в насос 25 ДГГ 87. Прй этом регулируемый клапан 136 соединен еще командной связью 139 с датчиком 140 давления, установленным в выходном

156 канале КВД 4, а регулируемый клапан

138 — командной связью 141 с датчиком

142 давления, установленным во входном канале дополнительной турбины 9.

Работа комбинированной дизель-гаэотурбинной установки происходит согпасно рабочему циклу, изображенному на фиг.23.

Участок о1 соответствует политропическому сжатию воздуха, вошедшего в КНД 1, а участок lk — политропическому сжатию воздуха в КВД 4. Далее воздух по патрубкам 16 и трубопроводам 15 поступает в патрубки 14 крышек 12 и 13 модульных блоков 11. Здесь в каждой компрессорной камере 55 начинается цикл ДГГ с процесса всасывания (фиг.24). При этом перед тактом всасывания при движении компрессорного поршня от верхней мертвой точки (BMT) до точки о происходит расширение остаточного от предыдущего цикла объема воздуха Ч до давления всасывания Р, меньшего на величину потерь во всасывающем трубопроводе и впускном клапане (участок k ), чем давление P за КВД. Далее под действием к сил разрежения открываетгя впускной клапан 82, и при движении компрессорного поршня ат точки о до нижней мертвой точки (НМТ) происходит напал кение компрессорной камеры с объемом

V „, в которой поступивший воздух занимает объем V, водяной пар, прорвавшийся через поршневые кольца иэ полости наддува, — объем Ч и остаточный воздух — объем Ч, причем объем

Ч соответствует рабочему ходу комh прессорного поршня.

При движении компрессорного поршня от HMT до точки r (участок ar) происходит предварительное сжатие до давления Pг и объема Vr+V „„(степень

Чг+Ч сжатия Е к= -----, фиг.25). При кк давлении P„ 60JlbLeì, чем давление Р (после процесса расширения) в рабочей камере 57 (фиг.26) на величину потерь в перепускном клапане 88, в каналах

96, 97 и отверстиях 99, а также после преодоления усилий от наддува в полости 108 открывается клапан 88.

Воздух по каналам 96, 97, через отверстия 99 поступает в рабочую камеру 57 (фиг.26), где в это время закончился процесс расширения предыдущего цикла с объемом газа Ч . Ввиду того, что в камере 104 поддерживается

7804

55 давление наддува выше, чем давление

Р, одновременно с перепускным клапаном 88 открывается и выпускной клапан 82. В результате при движении компрессорного поршня от точки r до

BMT и рабочего поршня от точки ш до

НИТ происходит фонтанное заполнение рабочей камеры воздухом через отверстия 99 и частично одновременный выход выпускных газов через кольцевую щель вокруг центрально расположенного выпускного клапана. При фонтанном наполнении происходит частичное смешение поступившего воздуха с газом и выходящего газа с воздухом. Оставшаяся в рабочей камере воздушно-Faзовая смесь занимает объем Ч1 больший, чем поступающий объем V ìåíåå горячего воздуха. В то же время выходящие газы, частично смешавшиеся с воздухом, занимают меньший объем Ч„, чем чистый гаэ с объемом Ч . В гроцессе смешения давления воздушно-газовой смеси P равно давлению гаэо% воздушной смеси Р„и равно давлению газов после расширения Р . При этом часть перепускаемого воздуха, вытеснив объем перепускного канала V» остается в нем, и рабочая камера заполняется лишь объемом V ׄ.

Процесс фонтанного наполнения должен сопровождаться минимальным процессам смешения воздуха с газом.

Здесь необходим тщательный подбор размеров и числа отверстий 99 в днище камеры сгорания, их расположения по радиусу, а главное, величины перепада давления в перепускном канале и скорости истечения через отверстия

99, т.к. при малой скорости истечения будет недостаточна пробивная способность струи воздуха, а при большой скорости возможно значительное смешение с газом при отраженных от днища поршня обратных токах.

При движении рабочего поршня от

НМТ до точки q (фиг.27) компрессорный поршень начинает двигаться от ВМТ, образуя разрежение в компрессорной камере, при котором перепускной клапан закрывается, а впускной клапан открывается и здесь происходит начало такта впуска для следующего цикла. В это время в рабочей камере происходит дальнейшее вытеснение выпускных газов через кольцевую щель вокруг выпускного клапана при закрытом перепускном клапане.

1567804

ЬЦ = 0 °

Во время процессов наполнения и выпуска в рабочую камеру поступает пар, объем которого увеличивается до значения ЬЧав,,. Этот пар прорывается из полости наддува через поршневые кольца рабочего поршня, а также поступает через клапан в днище поршня и через каналы перепускного клапана.

При движении рабочего поршня от точки q до ВМТ (фиг.28) происходит окончательное сжатие воздуха, который занимает объем Vt (окончательная

Vñ степень сжатия с = --). В этот мосас

Ч мент в компрессорной камере завершается такт всасывания последующего цикла.

В момент нахождения рабочего поршня у BMT производится подача топлива из форсунки 109, которое воспламеняется от высокой температуры сжатого воздуха (дизельный цикл). В начальный период подвод тепла происходит при постоянном объеме, что соответствует процессу V=const (участок су), а затем процесс подвода тепла идет при постоянном давлении — процесс P=const (участок ук). Большой объем камеры сжатия (камеры сгорания) V, обусловленный низкой окончательной степенью сжатия, способствует высокой полноте сгорания топлива даже при значительной величине быстроходности рабочего поршня.

При движении рабочего поршня от

ВМТ к точке m (фиг.29) происходит первый этап рабочего хода (V>p) под действием сил давления расширяющихся газов, На этом участке догорает топливо и идет интенсивное выделение тепла через стенки рабочей камеры.

Условно можно принять, что эти процессы взаимно уравновешены и в целом процесс расширения газа можно считать псевдоадиабатным, т.е, На втором этапе рабочего хода (Vs, фиг.30) рабочий поршень движетзу ся от точки m до НМТ под действием затухающих сил инерции поршня, шатуна и синхрониэирующего механизма. В конце этого этапа к затухающим силам инерции добавляется сила от крутящего момента командно-синхронизирующего двигателя 28.

В процессе второго этапа, как указывалось выше, происходит вытеснение газов и заполнение рабочей камеры свежей порцией воздуха. Гашение сил инерции во втором этапе рабочего хода и плавный вывод поршня из положения НМТ крутящим моментом командносинхронизирующего двигателя позволяет осуществлять быстроходную и безударную работу ДГГ, увеличив при этом его pecypc.

После расширения в рабочей камере газ, обтекая выпускной клапан 82, движется по каналам 100, 18, .по патрубку 19 и поступает на вход дополнительной турбины ВД 9 (участок ne).

Здесь он незначительно теряет давление из-за конфузорного течения в каналах и у него снижается температура из-эа теплоотдачи в стенки или из-за теплозащитного экранного охлаж дения стенок каналов паром или воздухом.

На участя» ef происходит рабочий процесс расширения газов в турбинах

ВД 9 и 6, ротор которых вращает через вал 5 ротор КВД 4.

На участке Е8 происходит рабочий процесс расширения газов в ТНД 3, ðoтор которой через вал 2 вращает КНД 1.

На участке gh заканчивается процесс расширения газов в силовой турбине 10, вал передает мощность потребителю.

В варианте системы водно-парового охлаждения с наддувом модульного блока цилиндро-поршневых групп и его модульных крышек дистиллированная (дождевая, снеговая) вода из бака

117 (фиг.21), пройдя через насосы

120, 122, поступает в трубопровод

123 высокого давления. При этом ее постоянное давление поддерживается обратным клапаном 125. При вращении кулачка 129 происходит кратковременное совмещение дроссельных каналов

132 с дроссельными каналами 133. Это обеспечивает импульсный впрыск воды в каналы 69 (фиг.7) подвода для модульных блоков 11. Далее вода через штуцер 70 nîñòóïàåò в спиральный канал 67, где, нагреваясь от стенок корпуса, через дроссельные отверстия

71 поступает в змеевик 68. В змеевике она, испаряясь, охлаждает его стенки, а следовательно, и стенки гильзы рабочего цилиндра 32. Образовавшийся пар в змеевике с одного его

1567804 конца выходит в центральную полость

41, являющуюся полостью наддува паром зазора К между гильзой цилиндра и компрессорным поршнем, уплотняемого поршневыми кольцами, а также зазора P между гильзой цилиндра и рабочим поршнем. При этом прорыв газов иэ ра,бочей камеры в центральную полость

41 происходит только тогда, когда давление н ней выше давления наддува.

Наддув зазоров К и P обеспечивает внутреннее охлаждение стенок гильз цилиндров, цилиндрических поверхностей поршней, а главное, трущихся поверхностей поршневых колец.

Одновременно пар иэ центральной полости 4 1 при давлении в рабочей качере меньшем, чем давление наддува, поступает по дроссельному отверстию

65 н упорной детали 64 и по каналам

63, 62 в клапане 61 через кольцевую щель между открытым под перепадом давления клапаном и днищем поршня, смывая его поверхность, образует пленочное охлаждение днища поршня. При этом важно отметить, что дроссельное отверстие 65 лимитирует расход пара, особенно при низком давлении н рабоФ чей камере (процесс выплеска). При наличии давления в рабочей камере выше давления наддува клапан 61 автоматически закрывается под перепадом давления.

Пар из другого конца змеевика выходит н кольцевую полость 102, являющуюся камерой наддува клапанов и, возможно, эазорон между экранами и корпусом модульной крышки в горячих перепускном и особенно выпускном каналах при отсутствии керамической теплозащиты. В рассматриваемом варианте он поступает только н каналы перепускного клапана и выпускного клапана.

Пар иэ кольцевой полости 102 через отверстие 103 во втулке 81 поступает н полость 104 и далее по дроссельному отверстию 65 в упорной детали 64 по каналам 83 и 84 выпускного клапана 82, отжимая клапан при давлении в камере сгорания (рабочей камере) меньшем, чем давление наддува. Далее оН выхсцит через кольцевую щель между клапаном и днищем камеры сгорания, образуя пленочное охлаждение днища камеры сгорания.

При унеличении перепада давления и полостях 104 и в рабочей камере клапан 82 полностью открывается и

55 становится на упорный торец детали

64 (процесс выпуска). В случае слиш-:. ком большого давления н полости 104 рекомендуется отверстие 103 выполнить дроссельным. При очень большом давлении в рабочей камере клапан закрывается, прекращая вытекание пара.

Пар иэ кольцевой полости 102 по каналам 105 и 106 через дроссельные отверстия 107 но втулке 87 также поступает в полость 108 перепускного клапана 88. Далее он идет по дроссельному отверстию 91, осевому каналу

89 и меридиональным отверстиям 90 в коан прессорную камеру при открытом перепускном клапане. Это происходит тоГда, . когда давление в компрессорной камере выше, чем в перепускном канале 96. При этом в полости 108 поддерживается давление, близкое к давлению в канале 96 за счет подбора проходных сечений в дроссельных отверстиях 107 и 91. При больших давлениях в канале 96 (окончательное сжатие и рабочий ход) и при малых давлениях в компрессорной камере (впуск и предварительное сжатие) перепускной клапан закрыт, а пар проходит только через дроссельное отверстие 91, поддерживая указанное выше давление в полости 108. Таким образом наддун паром обеспечивает не только охлаждение перепускного и выпускного клапанов, но и совместно с давлениями в рабочей и компрессорной камерах автоматическую работу этих клапанов.

В варианте системы жидкостно-воздушного охлаждения с наддувом модульного блока иилиндро-поршненых групп и его моду.. ной крышки охлаждающая жидкость, предпочтительно высокотемпературное масло, охлажденное в радиаторе (не показан), поступает по. каналу 73 через штуцер 74 в змеевик

68. В змеевике оно отнимает тепло от его стенок, а i,-г" тательно, и от стенок гильзы цилиндра рабочего поршня. После нагрева масло отводится с другого конца змеевика через штуцер

75 по каналу 76 (фиг.12,13) . При этом воздух для наддува и охлаждения отбирается импульсно — из перепускного канала 96 в модульной крышке (фиг.20) по каналу 110 через поршневой клапан

111 с упорной деталью 64. На поршень этого клапана действует требуемое давление, обеспечиваемое подводом масла по каналу 114 нысокого давле!

16

1567804 ния в поршневую камеру 113 через крышку 112. Одновременно, охладив клапан, оно непрерывно отводится через дроссельное отверстие 116 в канал

115 низкого давления. Клапан выпус- . кает воздух из канала 96 только в промежуточном положении при равенстве сил давления масла и воздуха. Это равенство сил будет устанавливаться дважды эа цикл, а именно при сжатии в рабочей камере и при расширении газов в ней, т.е. в тот момент, когда давление в них равно давлению наддува. При процессе расширения в перепускном канале устайавливается давление такое же, как в рабочей камере, но при этом сохраняется температура. воздуха, а не газов из-эа отсутствия эффективного теплообмена между газом камеры и воздухом канала (объем канала должен быть достаточным).

При низком давлении в перепускном канале клапан закрывает отводящий канал 110, а при высоком давлении в перепускном канале канал 110 запирается упорной деталью 64. Таким образом осуществляется автоматическая работа перепускного поршневого клапана, обеспечивающего требуемый наддув.

При открытом поршневом клапане воздух по каналу 110 поступает в канал 77 и из него в спиральный канал

67. В этом канале происходит охлаждение воздуха наддува благодаря теплообмену со стенками змеевика 68 и со стенками корпуса блока, которые могут иметь наружное оребрение, обдуваемое, например, из ресивера присоединенной емкости над рабочим колесом первой ступени КНД (не показан).

Далее охлажденный воздух по каналу

78 поступает в центральную полость

41 корпуса блока. Здесь воздух, аналогично пару в предыдущем варианте, наддувает зазоры К и P между гильзами цилиндров и поршнями, а также про,изводит пленочное охлаждение днища рабочего порйня.

Кроме того, воздух из центральной полости 41 по продольным каналам 79 поступает в кольцевую полость 102 модульной крышки. Здесь он наддувает полости клапанов аналогично пару в предыдущем варианте.

Режим работы комбинированной установки регулируется системой управления.

Запуск установки осуществляется от командно-синхрониэирующего двигателя 28, работающего на низких оборо. тах, путем включения муфты 27. Этот двигатель, увеличивая обороты, выполняет роль пускового устройства дпя всей установки, т.к, ДГГ имеет газодинамическую связь с КВД и ТВД, ко1ð торые, в свою очередь, также имеют газодинамическую связь с КНД и ТНД.

Турбина НД, кроме того, имеет газодинамическую связь с силовой турбиной, отдающей мощность потребителю.

При достижении давления в рабочих камерах газогенератора 25-30 ат, необходимого для самовоспламенения топлива, начинается его подача в форсум» ки 109 от плунжерного насоса 25 вы20 сокого давления. В дальнейшем на всех режимах идет совместная работа командно-синхрониэирующего двигателя с

ДГГ. При увеличении давления за КВД и уменьшении запаса его устойчивой

25 работы от датчика 140 давления, установленного в выходном канале КВД, через командную связь 139 поступает сигнал на увеличение подачи топлива через регулируемый клапан 136 в топ30 ливный насос 29. При этом происходит увеличение оборотов командно-синхронизирующего двигателя и увеличивается число качаний поршней в модульных блсках ДГГ, приводящих к увеличению рас35 хоРа воздуха и к снижению давления за КВД. Это может привести к нежелательному увеличению давления перед

ТВД, и датчик 142 давления, установленный во входном канале 1ВД, подает

40 сигнал по командной связи 14 1 на уменьшение подачи топлива в регулируемьш клапан 138 топливного насоса

25 ДГГ.

Такое регулирование установки в

45 зависимости от нагрузки на силовой турбине 10 обеспечивается программой, заложенной в электронном блоке 134 управления, и команда от него подается по каналам 135, 137 на регулируе50 мые клапаны 136 и 138. Таким образом, благодаря поддержанию требуемого давления за КВД, вне зависимости от давления перед ТВД, обеспечивается ширркий диапазон устойчивости работы всей комбинированной дизель гаэотурбинной установки.

Предлагаемая КДГТУ имеет ряд существенных преимуществ перед другими известными КДГТУ.

1567804

30

КДГТУ с ДП, имеющим кольцевой патрубковый корпус, и с.дополнительной турбиной ВД позволяет осуществить цикл с б.: ьшим давлением и с большей темпер; урой, чем в маломощном тяжелом экономичном четырехтактном дизельном двигателе с низким наддувом и большой степенью сжатия. Это позволяет уменьшить удельный расход топлива по сравнению с ним не менее чем на 5-107, а по сравнению с лучшей легкой мощной ГТУ на 40-507..

В предлагаемой КДГТУ даже при выбранных параметрах возможно дальнейшее увеличение КПД эа счет перспективных мероприятий в ДГГ и эа счет улучшения работы КВД. Этот компрессор приводится от дополнительной турбины ВД, имеющей более высокое давление и, след вательно, меньший объемный расход °

При этом КВД может получить более высокие обороты, чем в обычной ГТУ.

Высокие обороты способствуют увеличению окружной скорости и увеличе ил высоты лопаток в компрессоре ВД, «r,э и приводит к повышению его КПД.

Применение ДГГ с кольцевым патрубковым корпусом позволяет выполнить компактную конструкцию установки и уменьшить гидравлические потери в тракте за счет осесимметричного течения и укорочения подводящих и отводящих патрубков, например, по сравнению с КДГТУ, имеющей Ч-образный дизельный газогенератор.

Применение малогабаритных модульных блоков с их крышками позволяет мобильно увеличивать мощность путем увеличения числа соосньх рядов этих модулей на кольцевом патрубковом корпусе.

Применение большого числа модульных блоков, унифицированных для дви. гателей различных мощностей, позволяет организовать дешевое крупносерийное (поточное) производство для их изготовления. Кроме того, здесь возможна максимальная унификация других узлов, например патрубков, топливных коллекторов, или сборка узлов из унифицированных модульных блоков, например топливных, масляных и водяных насосов.

Снижение степени сжатия в ДГГ позволило уменьшить величину ходов поршней и применить простую кинематику, обеспе«ивающую работу поршней двойного деJ:<.гвия через рычаг перво35

55 го рода. Шатуны этого рычага во время работы имеют малый угол отклонения (5-8 ) с направлением перемещения поршня, что позволяет уменьшить силу трения поршневых колец о гильзу цилиндра в несколько раэ по сравнению с обычным дизельным двигателем, имеющим кривошипно-шатунный привод.

Низкая степень сжатия в ДГГ позволила уменьшить вес, габариты и получить большую камеру сгорания (камеру сжатия, в которой улучшается процесс сгорания и одновременно уменьшается относительная доля утечек через поршневые кольца).

Применение последовательного сжатия с перепуском воздуха иэ компрессорной камеры в рабочую позволило уменьшить объем рабочей камеры, а следовательно, уменьшить вес и снизить теплоотдачу через горячие стенки.

Такой цикл с перепуском также позволил отказаться от механизма газораспределения и при наличии наддува охлаждения обеспечить автоматическую работу клапанов под перепадом давления, применять в рабочей камере только центрально расположенный выпускной клапан. При этом следует ожидать, что фонтанное заполнение рабочей камеры воздухом и выпуск газов через центрально расположенный клапан не менее эффективны, чем впуск и выпуск в четырехтактном двигателе с низкой степенью сжатия, имеющем большой остаточный (параэитный) объем, и несравненно лучше, чем петлевая продувка в двухконтактном двигателе.

Кроме того, при цикле с перепуском рабочий ход продолжается и после расширения газов за счет затухающих сил инерции и сил от командно-синхронизирующего двигателя, что позволяет избавить ДГГ от ударных нагрузок и увеличить его ресурс.

Отсутстви сил от газового расширения в конце рабочего хода также способствует увеличению быстроходности, а следовательно, и уменьшению веса.

Применение большого числа многорядных дизельных блоков с большим числом цилиндров, работа которых синхронизирована в дизельном газогенераторе, позволяет в несколько раз увеличить быстроходность по сравнению с дизельным двигателем и тем са19

156 мым снизить вес, металлоемкость и уменьшить габариты установки, Внешнее расположение модульных малогабаритных блоков и системы синхро" низирующего управления позволяет улучшить условия эксплуатации эа счет удобного осмотра и быстрой замены цефектн к узлов, Выполнение системы с наддувом ох.:..,>дающим паром или воздухом зазора между гильзой цилиндра и поршнем, канала перепускного клапана в рабочем . оршне и канала выпускного клапана в крышке с образованием внутреннего .1лен . ного охлаждения камеры сгора ия позволяет увеличить температуру процесса сгорания и ресурс ДГГ.

Наддув всех пустотелых клапанов охлаждающим паром уменьшает вероятность заседаний и прилипаний клапанов при их автоматической работе и тем самым повышает ресурс и надежность.

Использование охлаждающего воздуха или пара в качестве рабочего тела в процессах установки способствует повышению КПД.

Тщательная отработка процессов фонтанного заполнения, теплообмена горячих стенок и применение термостойкой теплоиэолирующей керамики будет способствовать дальнейшему повышению КПД и увеличению ресурса.

Управление КДГТУ командно-синхронизирующим двигателем с регулируемой подачей топлива в его насос и в насос ДГГ в зависимости от давления эа компрессором ВД и давления перед турбиной ВД позволяет расширить диапазон устойчивой работы при изменении нагрузки на силовой турбине.

Ф о Р м ул а и з о б р е т е н и я

1. Комбинированная дизель-газотурбинная установка, содержащая кольцевой патрубковый корпус, соединенный с лопаточным компрессором и турбиной, снабженной выходным валом, I дизельный генератор газа с системами газораспределения и охлаждения, поршень, которого кинематически связан с коленчатым валом, а входной и выходной патрубки сообщены соответственно с выходным коллектором компрессора и входным устройством турбины, систему пуска и управления, отличающаяся тем, что,,с целью повышения эффективности пу7804

55 тем рациональной компоновки узлов, компрессор и турбина соединены по трехвальной схеме со свободной силовой турбиной, дизельный генератор газа выполнен в виде модульных блоков, размещенных в несколько рядов вокруг кольцевого патрубкового корпуса, каждый модульный