Способ изготовления упругодемпфирующих деталей из мр

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, а именно к технике получения упругодемпфирующих деталей из МР. Целью изобретения является придание деталям из МР увеличенных несущей способности и демпфирующих свойств за счет ориентированной укладки спиралей различной жесткости. При последовательно выполняемых операциях укладывания свитых из проволок отрезков спиралей в мат, скручивания его в рулон с последующим обматыванием вдоль его оси спиралями с большим диаметром, освобождением от оправки, раскатывания его в лентообразную заготовку и повторного скручивания в рулон, предварительного прессования в пресс-форме заданной конфигурации, последующего обкладывания отрезками спиралей и окончательного прессования в том же направлении обеспечивается увеличение несущей и демпфирующей способности деталей из МР на 30-40%. 5 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU 567814 (51)5 Г 16 F 1 36

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

1 (21) 4496357/25-28 (22) 20.07.88 (46) 30.05,90. Бюл. М- 20 (71) Институт горной механики им. Г.А. Цулукидзе (72) A.À, Дзидзигури, Л.L!. Гавашели, Г.Г. Гозалишвили, В.Ф. Голосов, А.M. Джваршейшвили, Д.И. Омиадэе, Ю.А. Нанкин, А.N. Перадзе, В.А. Першин, 10.B. Флавицкий, H.Á. Чачхиани и P.Ã. Иотадзе (53) 621 ° 567.1(088.8) (56) Авторское свидетельство СССР

1 - 183174, кл. F 16 F 1/36, 1966.

Патент С1И - 3844545, кл. Г 16 Г 13/00, 1966. (54) СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОДЕИПФИРУ10ЦИХ ДЕ ХАЛЕИ ИЗ МР (57) Изобретение относится к машиностроению, а именно к технике получеИзобретение относится к машиностроению, а именно к технике получения упругодемпфирующих деталей иэ

MP.

Цель изобретения — придание деталям из MP увеличенных несущей способности и демпфирующих свойств эа счет ориентированной укладки спиралей различной жесткости.

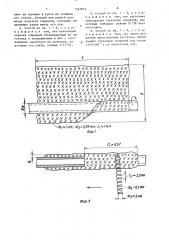

На фиг. 1 изображена операция скручивания мата на оправке в рулон; на фиг. 2 — операция обматывания вдоль оси рулона отрезками спиралей ,большего диаметра; на фиг, 3 — операция раскатывания рулона до получения

2 ния упругодемпфирующих деталей из 1

11Р. Целью изобретения является придание деталям иэ HP увеличенных несущей способности и демпфирующих свойств эа счет ориентированной укладки спиралей различной жесткости. При последовате-сьно выполняемых операций укладывания свитых из проволок отрезков спиралей в мат, скручивания его в рулон с последующим обматыванием вдоль его оси спиралями с большим диаметром, освобождением от оправки, раскатывания его в лентообразную заготовку и повторного скручивания в рулон, предварительного прессования в пресс-форме заданной конфигурации, последующего обкладыва ия отрезками спиралей и окончательного прессования в том же направлении обеспечивается увеличение несущей и демпфирующей способности деталей иэ HP на 30-40ã..

5 з.п. ф-лы, 5 ил.

1 лентообраэной заготовки; на фиг- 4 операция скручивания на оправке лентообразной заготовки; на фиг. 5 операция прессования с помощью пуансонов заданной конфигурации.

Способ изготовления упругодемпфирующих деталей иэ HP заключается в том, что укладывают с взаимным объемным перекрещиванием свитые из проволок отрезки спиралей с соотношением их диаметра к шагу 1:(1,25-5) на мягкой поверхности, например, резиновой . в виде мата. Затем мат можно уплотнить, например, путем об ка тыв аьп я его оправкой. Мат скручивают на оправке

1567814 по длине в виде рулона, обматывают вдоль его оси отрезками спиралей больmего диаметра, имеющими соотношение диаметра к шагу 1: (1 5-2), или с одного конца не менее чем на половину длины, или отступая от концов рулона на величину 0,025 - 0,1 общей его длины витками, или вплотную друг к другу или с зазором. Укладь«вают в мат и об- 1О матывают рулон вдоль его оси отрезками спиралей с соотношением диаметра и шага к диаметру проволоки, из которой они свиты, соответственно равными (10-12):1 и (15-18):1, Мат скручи- 15 вают на оправке в рулон до толщины его стенки большей или равной диаметру отрезков спиралей, которыми обматывают рулон вдоль его оси. Далее освобождают рулон от оправки и раскатыва- 20 ют в направлении его оси до получения лентообразной заготовки, последнюю скручивают на оправке вдоль ее длины и предварительно прессуют вдоль оси опр ав ки в пр е с с-форме с помощью и уа н с î- 25 нов заданной конфигурации до величины

0,75-0,8 высоты заготовки, освобождают заготовку из пресс-формы,обкладывают всю или заданную часть внешней. поверхности отрезками спиралей под углом + (40-50) к ее продольной оси с соотношением диаметра проволоки, из которой они свиты, к диаметру проволоки из которой свиты отрезки спиралей, укладываемых в мат равным 1:(1-2),, и все их выбирают равным 5-15Х веса за35 готовки. После этого заготовку вторично прессуют в том же направлении до принятия окончательной формы детали, 40

Один иэ примеров реализации cnocoba изготовления упругодемпфирующих деталей из HP представляет собой выполнение цилиндрической детали с диаметром D = 62 мм, высотой h = 45 мм, но- 45 минальной нагрузкой P = 240 Н, максимальной нагрузкой Р 300 Н. Условие работы детали — одностороннее сжатие в направлении вертикальной (продольной) оси.

Отрезки спирали диаметром Ф,= 1 мм, общим весом 60 r, намотанные из проволоки нержавеющей стали диаметром Ф « 0,09 мм, например, марки ЭИ-708, с шагом t 1 мм, укладывают на мягкой поверхности, например, каучуковой или резиновой, со взаимным пространственным перекрещинанием спиралей. Полученную заготовку длиной 1 500 м«« шириной b 300 м . обкатывают с помощью оправки, например, в виде трубы, диаметром 1) 50 мм (фиг. 1).

11олученный мат скручивают на оправке по длине н виде рулона„ Затем Г>врут отрезки спирали диаметром Ф 2 мм, шагом t q 3-3,5 мм, навитые, например, иэ проволоки марки 12Х18Н10Т, светлой нагартованной, диаметром Ф =

= 0,2 мм, весрм 6-7 г. Этими отрезками обматывают рулон не менее чем на половину его длины, причем мотки укладывают либо вплотную друг к другу, либо равномерным зазором ме>«ду ними (в зависимости от необходимой грузоподъемности), чему способствует применение оправки (фиг. 2). Толщина рулона при этом должна быть не менее диаметра «I>, чем обеспечивается отсутствие контакта обмать«ваю«««ей спирали с оправкой.

При выборе соотношения шагoB C u

1 обеих спиралей исходят иэ того, что каждый ниток обматынаемой (армирующей) спирали должен сомкнуть 3-4 витка спиралей, из которых выполнен рулон, Обматынанпе рудо««а отрезками спирали н 1,25 — 5 раз большим диаметра пронолоки, чем диаметр пронолоки, ««3 которои выполнен рулон, позволяет расширить упругие снойстна конечной детали с однонр«менным понышением ее стойкости к ударным «агру-«кам при одностороннем либо всестороннем сжатии

Ка>«дь«й виток обматываемой спирали, шаг которого н 1,5-2 раза превышает его же диа«.«етр, «ащемляет витки рулона при соответствующем направлении прессования, а именно — вдоль продольной оси симметрии цилиндрической заготовки, чем понышаются демпфирующие свойства детали. При этом диаметры обматывающей рулон спирали и диаметр спирали, иэ которой выполнен рулон, в 10-12 раз, а их шаг н 1518 раэ больше диаметров соответствующих им проволок.

Затем рулон оснобожцают от оправки (для этой цели может быть использована смазка) и раскатывают его в

Направлении длины. Полученную лентообразную заготовку шириной Ь 80 мм (фиг, 3) скручивают на тонкой оправке (d 3-4 мм) в цилиндрическую с

Он того конца, с которого намотаны отрезки спирали диаметром проволоки

Ф з = 0,2 мм, чем обеспечивается отно5 1 г)6 78 сительно равномерное изменение изотропности заготовки и, следовательно, конечного иэделия по его радиусу.

Цилиндрическую заготовку высотой Ь

Р

Ь 80 мм (фиг. 4) помещают в пресс-форму с внутренним диаметром

D = 62 мм и предварительно спрессовывают до высоты " „ (0,75-0,8) h p 60 мм.

После выемки цилиндрической заготовки из пресс-формы,ее обкладывают отрезками спирали диаметром проволоки Ф =

0,09 мм (для этой цели можно использовать и спираль с диаметром проволоки Ф 4 = 0,2 мм), общим весом 3-4 г, при этом проекции осей обкладываемых на заготовку отрезков спиралей в вертикальной плоскости образуют с ее продольной осью угол, равный + (40-50) (фиг. 5). Такое обкладывание отрезков 20 спиралей обеспечивает их хорошую внедряемость на боковых поверхностях заготовки и, соответственно, исключение их выпучивания при вкладывании заготовки в пресс-форму перед окончательным 25 прессованием.

В конце производят окончательное прессование до заданной высоты элемента (h = 45 мм), стабилизируя его нагружением не менее, чем 5 раз силой, равной силе прессования Р„ . В нашем случае Р „ 1,2 10 4 П. Следовательно, удельное давление прессования составляет около 400 Н/см

Рулон может быть обмотан не толь35 ко на половину его длины, как показано на фиг 2, но и полностью. Последующие операции остаются без изменений, однако изделие будет иметь большую грузоподъемность. 40

При выполнении по данному способу цилиндрического элемента с заданным диаметром D последний, т.е.

D 4 p b где п — количество скручиваний лентообразной заготовки. 45

Заготовку можно спрессовать в призматической пресс-форме, периметр поперечного сечения П которого связан с диаметрол; заготовки следующим эмпирическим соотношением : П (1,05

1,15) 71 D.

1 ° Способ изготовления упругодемпфирующих деталей из HP, включающий укладывание с взаимным объемным перекрещиванием в заданную форму свитых из проволок различного диаметра отрезков спиралей разного диаметра и прессование, отличающийся тем, что, с целью увеличения несущей способности и делшфирующих свойств деталей из HP, отрезки спиралей с соотношением их диаметра к шагу 1:(1,255) укладывают в виде мата, скручивают

»а оправке в рулон и обматывают вдоль его оси отрезками спиралей большего диаметра, имеющими соотношение диаметра к шагу 1:(1,5-2), или с одного конца не л енее чем на половину длины, или отступая от концов рулона на величину 0,025-0,1 общей его длины витками, или вплотную друг к другу, или с зазором, освобождают рулон от оправки и раскатывают в направлении его оси до получения лентообразной заготовки, последнюю скручивают на оправке вдоль ее длины и предварительно прессуют вдоль оси оправки в прессформе с помощью пуансонов заданной конфигурации до величины 0,75-0,8 высоты заготовки, освобождают заготовку из пресс-формы, обкладывают всю или заданную часть внешней поверхности отрезками спиралей и вторично прессуют в том же направлении.

2. Способ по и. 1, о т л и ч а юшийся тем, что укладывают в мат и обматывают рулон вдоль его оси отрезками спиралей с соотношением диаметра и шага к диаметру проволоки, иэ которой они свиты, соответственно равными (10-12): 1 и (15-18);1.

3. Способпопп. 1и 2, о тли ч а ю шийся тем, что мат скручиЦилиндрический элемент из МР, полученный по данному способу, по упругости на 40Х, а по поглощающей способнос-55 ти ЗОХ превосходит аналогичный элемент, выполненный по известному способу при одинаковом весе расходуемых материалов, равной высоте (h = 45 мм) и

14 б номинальной грузоподъемности (P и

240 H) обоих элементов.

Изготовленный по данному способу цилиндрический элемент может быть использован в качестве составной части упругого звена виброгасящей рукоятки отбойных молотков, что позволяет существенно снизить уровни виброскорости рукояток и, следовательно, локальную вибрацию на руку горнорабочего, в диапазоне основных частот (16

31,5 Гц).

Формула изобРетениЯ

1567814

rt

t0 вают на оправке в рулон до толщины его стенки, большей или равной диаметру отрезков спиралей, которыми обматывают рулон вдоль его оси.

4 ° Способ rto rrri. 1 ". 3, о т л ич а ю шийся тем, что используют отрезки спиралей обкладываемых на заготовку и укладываемых в мат с соотношением диаметров их проволок, из которых они свиты, равным 1:(1-2).

5. Способ по пп. 1 - 3, о т л ич а ю шийся тем> что заготовку обкладывают отрезками спиралей, вес которых выбирают равным 5:157 веса заготовки °

6. Способ по пп ° 1 — 3, о т л ич а ю шийся Фем, что перед вторичным прессованием заготовку обкладывают отрезками спиралей под углом

+(40-50) к ее продольной оси.

1567814

Составитель В, Нистратов

Техред М.Ходанич Корректор С. Иекмар

Редактор Л. Пчолинская

Заказ 1312 Тираж 542 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, О01