Реактор установки для кальцинации глинозема

Иллюстрации

Показать всеРеферат

Изобретение относится к терметической обработке мелкодисперсного сыпучего материала и может быть использовано в глиноземном производстве цветной металлургии. Цель изобретения - повышение надежности работы загрузочного конца реактора. Для этого на наружной поверхности реактора в виде вращающегося барабана 1 со сферическими днищами 2, загрузочным и разгрузочным устройствами 3, 4 соответственно установлены тепловые экраны в виде спиральных труб 7, 8, концы которых соединены с внутренним объемом реактора. За счет выполнения труб 7 на загрузочном конце реактора с противоположным направлением витков относительно остальной части тепловых экранов /труб 7/ обеспечивается рециркуляция части подсушенного нагретого и частично обезвоженного продукта во входную зону реактора, и внести в него дополнительное количество теплоты, уменьшить расход пара и избежать его конденсации. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 F 27 В 7 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4476691/23-33 (22) 23.08.88

{46) 30.05.90. Бюл. № 20 (71) Павлодарский индустриальный институт (72) О. Г. Сосновский, А. Д. Ключников, В. М. Ланг и В. К. Маскаев (53) 666.94.041 (088.8) (56) Авторское свидетельство СССР

¹ 1302116, кл. F 27 В 7/00, 1985. (54) РЕАКТОР УСТАНОВКИ ДЛЯ КАЛЬЦИНАЦИИ ГЛИНОЗЕМА (57) Изобретение относится к термической обработке мелкодисперсного сыпучего материала и может быть использовано в глинозем ном производстве цветной металлупгии. Цель изобретения — повышение надежности работы загрузочного конца

„„SU„„1567857 А

2 реактора. Для этого на наружной поверхности реактора в виде вра ща юще;ос я барабана 1 со сферическими днищами 2, загрузочным и разгрузочным устройствами

3, 4 соответственно установлены тепловые экраны в виде спиральных труб 7, 8, концы которых соединены с внутренним объемом реа ктора. За счет выполнен и ч труб 7 на загрузочном конце реактора с противоположным направлением витков относительно остальной части тепловых экранов (труб 7) обеспечивается рециркуляция части подсушенного нагретого н частично обезвоженного продукта во входную зону реактора, и внести в него лопол нительное количество теплоты, уменьшить расход пара и избежать его конденсации.

2 ил.

1567857

Формула изобретения

Изобретение относится к технике термической обработки мелкодисперсного сыпучего материала и может быть использовано в глиноземном производстве цветной металлургии.

Цель изобретения — повышение надежности работы загрузочного конца реактора.

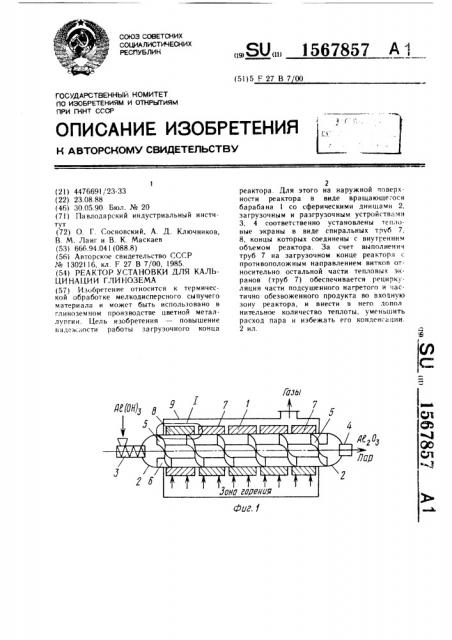

На фиг. 1 представлен реактор установки для ьзльцинации глинозема, продоль ый разр.:з; на фиг. 2 — узел l на фиг. l.

Реактор установки для кальцинации глинозе»а под давлением содержит вращающийся барабан 1 со сферическими днигцами 2, загрузочное 3 и разгрузочное 4 устройства, транспортирующую спираль 5 и пересыпные полки 6 на внутренней поверхности барабана. На наружной поверхности корпуса барабана установлены тепловые экраны в виде спиральных труб

7 и 8, концы которых соединены с внутренним объемом реактора. Тепловые экраны на загрузочном конце, спиральные трубы 8, выполнены с противоположным направлением витков относительно остальной части тепловых экранов — труб 7.

Снаружи на поверхность реактора и тепловы х экранов излучается тепловой поток от факелов сжигаемого топлива в нагревательной камере 9.

Реактор установки для кальци наци и глинозема работает следующим образом.

Влажный сыпучий гидроксид алюминия в помощью винтового загрузочного устройства 3 непрерывно подается в загрузочный конец реактора. При вращении реактора вокруг своей оси транспортирующая спир; ль 5 и пересыпные полки 6 перемешивают и проталкивают материал к разгрузочному концу. К материалу через стенки корпуса барабана 1 и металлически элементы транспортирующей спирали 5 н пересыпных полок 6 подводится тепловая энергия, в результате чего материал нагревается, подсушивается и постепенно теряет кристаллическую влагу. В процессе теплообмена большую нагрузку выполняют тепловые экраны в виде спиральных труб

7 и 8. При этом материал по трубам 7 движется от загрузочного конца реактора к разгрузочному, а по трубам 8 в обратную сторону благодаря противоположной ориентации их витков. Это позволяет осуществить рециркуляцяю материала в загрузочном конце реактора и внести в него дополнительное количество теплоты. Процесс

1О

30 сушки и низкотемпературного разложения гидро ксида алюмини я очень энергоемкий.

Подвод к исходному ненагретому сырью теплоты только с паром приводит к переохлаждению последнего и выпадению части его в конденсат сопровождающемуся закупоркой первых по ходу материала спиральных труб теплового экрана. Особая закрутка спирали труб 8 теплового экрана позволяют подвести к началу процесса в реакторе подсушенный и частично обезвоженный горячий продукт, который затем перемешивается с холодным и влажным сырьем и передает ему часть своей теплоты. Это повышает температуру среды на входе в реактор и сокращает расход энергии пара из глубины реактора, не доводя сго охлаждение до температуры насыщения. В этом случае материал сохраняет свою сыпучесть,не налипает на элементы реактора и не забивает входные и выходные каналы труб тепловых экранов. Подвигаясь далее по барабану и трубам 7, материал практически полностью обезвоживается и смесь перегретого пара и обезвоженного продукта выносится через разгрузочное устройство 4 в паропровод установки кальцинации, где потом разделяется на пар и глинозем (не показано).

Использование в качестве тепловых экранов на загрузочном конце реактора загнутых в спирали труб с противоположным остальным направлением ориентацией витков улучшает работу загрузочного конца реактора и повышает надежность его работы.

Реактор установки для кальцинации глинозема, содержащий вращающийся барабан со сферическими днищами, расположенными на его внутренней поверхности пересыпными полка ми и тра нспортирующей спиралью, загрузочное и разгрузочное устройства и установленные на наружной поверхности корпуса тепловые экраны в виде спиральных труб, концы которых соединены с внутренним объемом реактора, отличаюи{ийся тем, что, с целью повышения надежности в работе загрузочного конца реа кто ра, тепловые экра ны на последнем выполнены с противоположным направлением витков относительно остальной части тепловых экранов.

1567857

/ й5нженм тгперццдц — а реаетаре

Фиг. 2

Составитедь С Прямкова

Редактор г1. Г1чолинская Техред И. Верее Корректор М. МаксH«IHIIIHHI

Заказ 1314 Тираж 5!2 Подписное

ВНИИПИ Гас дарственного комитета по изобретениям и открытиям lip>I ГКНТ С> СР

113035, Моска а, >К вЂ” 35, Раушская наб., д. 4, 5

Производств> нн» издатепьский комбинат «Патент». г. Ужгород, ул. Гагарина. )О1