Устройство для очистки зернистых материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к технике очистки зерновых смесей воздушным потоком и может быть использовано при переработке зерна в мукомольно-элеваторной и комбикормовой промышленности. Цель изобретения - повышение качества очистки зерновой смеси путем интенсификации пневмосепарации. Зерновая смесь через загрузочное окно 7 подается в пневмосепарирующий канал (ПСК) 2. Между загрузочным окном 7 и ПСК 2 расположен отводной канал 10 и сообщен с ПСК 2 в верхней и нижней частях. В верхней части канала 10 размещена жалюзийная решетка 11. Нижняя часть ПСК 2 сообщена с воздухоподводящим каналом 3, внутри которого размещен регулятор 4 расхода воздуха. Верхняя часть ПСК 2 сообщена через диаметральный вентилятор 5 с отстойной камерой 6. Воздушный поток, созданный вентилятором 5, через регулятор по каналу 3 поступает в ПСК 2 навстречу зерновой смеси и приводит ее в псевдосжиженное состояние. Воздушный поток выносит легкие примеси и часть полновесного зерна в расширенный участок ПСК 2. За счет силы тяжести полновесное зерно и тяжелые примеси через решетку 11 поступают в канал 10 и смешиваются с исходной зерновой смесью. Легкие примеси из отстойной камеры 6 выводятся приспособлением 9, размещенным в ее нижней части, а зерновая смесь выводится с помощью разгрузочного патрубка 8, размещенного в нижней части ПСК 2. Стенка 12 между ПСК 2 и каналом 10, разгрузочный патрубок 8 и загрузочное окно 7 снабжены заслонками. 1 з.п. ф-лы, 1 ил.

CQIO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 07 В 4 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4467857/29-03 (22) 29.07.88 (46) 07.06.90. Бюл. № 21 (71) Кировский сельскохозяйственный институт (72) Н. П. Сычугов, В. Е. Саитов, И. В. Тимофеев и А. И. Бурков (53) 631.362.36 (088.8) (56) Авторское свидетельство СССР № 1296236, кл. В 07 В 4/00, 1985. (54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ 3ЕРНИСТЫХ МАТЕРИАЛОВ (57) Изобретение относится к технике очистки зерновых смесей воздушным потоком и м. б. использовано при переработке зерна в мукомольно-элеваторной и комбикормовой пром-сти. Цель изобретения — повышение качества очистки зерновой смеси путем интенсификации пневмосепарации. Зерновая смесь через загрузочное окно 7 подается в пневмосепарирующий канал (ПСК) 2. Между загрузочным окном 7 и ПСК 2 расположен отводной канал 10 и сообщен с ПСК 2 в верхней и нижней частях. В верхней части канала 10

Л0„„ 1569040 А 1 размещена жалюзийная решетка 11. Нижняя. часть ПСК 2 сообщена с воздухоподводящим каналом 3, внутри которого размещен регулятор 4 расхода воздуха. Верхняя часть ПСК 2 сообщена через диаметральный вентилятор 5 с отстойной камерой 6. Воздушный поток, созданный вентилятором 5, через регулятор по каналу 3 поступает в ПСК 2 навстречу зерновой смеси и приводит ее в псевдосжиженное состояние. Воздушный поток выносит легкие примеси и часть полновесного зерна в расширенный участок

ПСК 2. 3а счет силы тяжести полновесное зерно и тяжелые примеси через решетку 11 поступают в канал 10 и смешиваются с исходной зерновой смесью.

Легкие примеси из отстойной камеры 6 выводятся приспособлением 9, размещенным в ее нижней части, а зерновая смесь выводится с помощью разгрузочного пат- рубка 8, размещенного в нижней части

ПСК 2. Стенка 12 между ПСК 2 и каналом 10, разгрузочный патрубок 8 и загрузочное окно 7 снабжены заслонками.

1 з.п. ф-лы, 1 ил.

1569040

Изобретение относится к технике очистки зерновых смесей воздушным потоком и может быть использовано при переработке зерна в мукомольно-элеваторной и комбикормовой промышленности.

Цель изобретения — повышение качества очистки зерновой смеси путем интенсификации пневмосепарации.

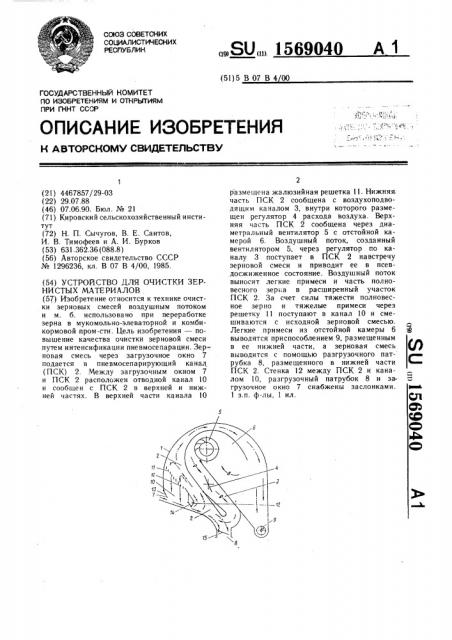

На чертеже представлена схема устройства для очистки зернистых материалов, где стрелками показано движение обрабатываемой зерновой смеси, очищенной зерновой смеси, легких примесей, зерна и крупных примесей и воздушного потока.

Устройство для очистки зернистых материалов включает корпус 1, пневмосепарирующий канал 2, нижняя часть которого сообщена с воздухоподводящим каналом 3, внутри которого размещен регулятор 4 расхода воздуха, а верхняя часть через диаметральный вентилятор 5 сообщена с отстойной камерой 6, которая также сообщена и с верхней частью пневмосепарирующего канала 2, загрузочное окно 7, разгрузочный патрубок 8 зерновой смеси, размещенный в нижней части пневмосепарирующего канала 2, приспособление 9 для вывода легкой фракции, размещенное в нижней части отстойной камеры 6, отводной канал

10 с жалюзийной решеткой 11, размещенной в его верхней части, при этом отводной канал 10 расположен между загрузочным окном 7 и пневмосепарирующим каналом 2, и сообщен с последним в верхней и нижней частях, а воздухоподводящий и пневмосепарирующий каналы 3 и 2 выполнены с наклоном от вертикали в сторону загрузочного окна 7. Загрузочное окно 7 и стенка 12 между пневмосепарирующим каналом 2 и отводным каналом 10, а также разгрузочный патрубок 8 снабжены соответственно заслонками 13 — 15.

Устройство для очистки зернистых материалов работает следующим образом.

Исходная зерновая смесь через загрузочное окно 7 поступает в пневмосепарирующий канал 2, где равномерно распределяется по глубине и высоте канала.

Воздушный поток, создаваемый диаметральным вентилятором 5 и регулируемый регулятором расхода воздуха 4, по воздухоподводящему каналу 3 также поступает в пневмосепарирующий канал 2 навстречу подаваемой зерновой смеси и приводит зерновую смесь в псевдосжиженное состояние.

В пневмосепарирующем канале 2 воздушный поток выделяет из зерновой смеси легкие примеси и часть полновесного зерна. Воздушный поток, выделивший легкие примеси и часть полновесного зерна, выносит легкие примеси и часть полновесного зерна в верхнюю часть плавно расширенного участка пневмосепарирующего канала 2. Скорость воздушного потока в верхней части плавно расширенного участ10

55 ка пневмосепарирующего канала 2 уменьшается и становится ниже скорости витания полновесного зерна. В результате этого, вынесенная часть полновесного зерна и часть примесей, незначительно отличающихся от зерна по скорости витания, за счет силы тяжести осаждается на нижней стенке плавно расширенного участка пневмосепарирующего канала 2, а легкие примеси выносятся в отстойную камеру 6.

Осажденные полновесное зерно и примеси через жалюзи поступают в отводной канал 10, а затем по его нижней стенке вместе с исходной зерновой смесью говторно поступает в пневмосепарирующий канал 2. Легкие примеси, поступившие в отстойную камеру 6, приспособлением 9 (например, шеком) выводятся наружу. Очищенный от легких примесей в отстойной камере 6 воздух вновь захватывается лопатками колеса вентилятора 5 и нагнетается по воздухоподводящему каналу 3 в пневмосепарирующий канал 2. Очищенная от легких примесей в пневмосепарирующем канале 2 зерновая смесь через разгрузочный патрубок 8 выводится за пределы устройства.

Таким образом, повышение качества очистки зерновой смеси путем интенсификации пневмосепарации обеспечивается приведением поступающей в пневмосепарирующий канал 2 зерновой смеси в псевдоожиженное состояние, которое достигается увеличением скорости воздушного потока до значений скорости, обеспечивающей витание полновесного зерна. Благодаря этому происходит более эффективное выделение легких примесей не только из среднего, но и нижнего слоя подаваемой в восходящий пневмосепа рирующий канал 2 зерновой смеси, а потому чистота выхода очищенного зерна повышается. Это связано и с тем, что существенно уменьшается объемная концентрация зерновой смеси (увеличивается межзерновое расстояние) и вероятность взаимных столкновений компонентов. Однако, при таком способе сепарирования зерновой смеси значительно повышается вынос полновесного зерна в отстойную камеру, Наличие плавно расширенного участка в верхней части пневмосепарирующего канала 2 позволяет снизить скорость воздушного потока, которая в этой части канала ста новится ниже скорости витания полновесного зерна. В результате этого, вынесенное полновесное зерно из зоны сепарирования за счет сил тяжести осаждается на нижней стенке плавно расширенного участка пневмосепарирующего канала 2.

Выполнение нижней стенки плавно расширенного участка пневмосепарирующего канала 2 в виде жалюзей 11 способствует отводу осажденного полновесного зерна в

1569040

Формула изобретения

Составитель В. Шевченко

Редактор В. Бугренкова Техред И. Верес Корректор М. Шароши

Заказ 1411 Тираж 519 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1! 3035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101 отводной канал 10. Кроме того, жалюзи 11 предотврац1ают создание вихревого движения воздушного потока на участке сообщения отводного канала 10 с пневмосепарирующим каналом 2.

Однако, в плавно расширенную часть верхнего участка пневмосепарирующего канала будет осаждаться не только зерно, но и часть примесей (крупные примеси), отличающихся от зерна по скорости витания незначительно. Поэтому и возникает необходимость повторно направлять выведенноет из зоны осаждения зерно и примеси на очистку.

1. Устройство для очистки зернистых материалов, включающее пневмосепарирующий канал, нижняя часть которого сообщена с воздухоподводящим каналом, внутри которого размещен регулятор расхода воздуха, а верхняя часть — через диаметральный вентилятор сообщена с отстойной камерой, которая также сообщена с верхней частью пневмосепарирующего канала, загрузочное окно, разгрузочный патрубок зерновой смеси, размещенный в нижней

5 части пневмосепарирующего канала, приспособление для вывода легкой фракции, размещенное в нижней части отстойной камеры, отличающееся тем, что, с целью повышения качества очистки зерновой смеси, устройство снабжено отводным каналом с жалюзийной решеткой, размещенной в его верхней части, при этом отводной канал расположен между загрузочным окном и пневмосепарирующим каналом и сообщен с последним в верхней и нижней частях, 15 а воздухоподводящий и пневмосепарирующий каналы выполнены с наклоном от вертикали в сторону загрузочного окна.

2. Устройство по п. 1, отличающееся тем, что оно снабжено заслонками, расположенными в загрузочном окне и на стенке между пневмосепарирующим каналом и отводным каналом.