Способ образования неразъемного соединения и крепежный элемент для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к способам образования неразъемного соединения, преимущественно на пакетах из волокнистого композиционного материала. Цель - повышение надежности работы соединения в условиях длительной эксплуатации. В пакете 1 образуют отверстие, в котором размещают крепежный элемент в виде двух втулок (В) 2 с фланцами и кольцевыми канавками на стенках отверстий. В отверстие В 2 устанавливают цилиндрический вкладыш 3, имеющий две пары кольцевых канавок, крепежный элемент фиксируют усилием прижима. Образование соединения осуществляют в два перехода. На первом переходе к вкладышу 3 прикладывают импульсное усилие P<SB POS="POST">1</SB>, что вызывает внедрение объемов вкладыша 3 в объемы канавок В 2. На втором переходе осадку вкладыша 3 производят до момента обеспечения требуемого размера внутреннего диаметра В 2. 2 с.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„15 074

Ъ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ рц В 21 J 15/02

3ИЫЮЗИЯ

МР 1 - т ;Р: l 3Ð - .;! 1 ". " „: „; Л

1 (21) 4278120/31-27 (22) 11.05.88 (46) 07.06.90. Бюл. Y - 21 (71) Куйбышевский авиационный институт им, акад. С.П.Королева (72) С.И.Козий, А.В.Власов, Т.Б.Козий и В.М.Василевский (53) 621.884 (088,8) (56) Авторское свидетельство СССР

Ф 1323201, кл. В 21 J 15/02, 1986. (54) СПОСОБ ОБРАЗОВАНИЯ НЕРАЗЪЕМНОГО

СОЕДИНЕНИЯ И КРЕПЕЖНЫЙ ЭЛЕМЕНТ ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к- способам образования неразъемного соединения преимущественно на пакетах из волокнистого композиционного материала.

Цель — повышение надежности работы

2 соединения в условиях длительной эксплуатации, В пакете 1 образуют отверстие, в котором размещают крепежный элемент в виде двух втулок (В) 2 с Ьланцами и кольцевыми канавками на стенках отверстий, В отверстие В 2 устанавливают цилиндрический вкладыш

3, имеющий две пары кольцевых канавок, крепежный элемент фиксируют усилием прижима. Образование соединения осуществляют в два перехода. На первом переходе к вкладышу 3 прикладывают импульсное усилие Р, что вызывает внедрение объемов вкладыша 3 в объемы канавок В 2. На втором переходе осадку вкладыша 3 производят до момента обеспечения требуемого размера внутреннего диаметра В ?. ? о.н. Ф-лы, Q)

5 иле

1569074

Изобретение относится к клепальносборочным работам, в частности к способам клепки пакетов преимущественно из волокнистых композиционных материалов.

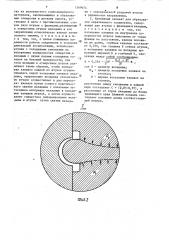

Цель изобретения — повышение надежности работы соединения в условиях длительной эксплуатации, На фиг.1 приведен крепежный элемент10 в пакете деталей, исходное положение; на фиг.2 — узел Х на фиг.1; на фиг.3

1 конструкция втулки; на фиг.4 — конструкция вкладыша; на фиг.5 — готовое неразъемное соединение. 5

В пакете 1 из волокнистых композиционных материалов типа углепластиков методом пробивки или сверления выполняют цилиндрическое отверстие. Далее с противоположных. сторон пакета

1 размещают крепежный элемент, представляющий собой две втулки 2 с фланцами и кольцевыми канавками на стенках отверстий. Торцы втулок 2 не име,ют контакта, так как суммарная длина стержней втулок 2 меньше толщины пакета 1. В отверстие, образованное втул.ками 2, устанавливают цилиндрический вкладыш 3, имеющий две пары кольцевых канавок. Вкладьпп располагают. таким образом, чтобы кольцевые канавки втулок 2 размещались между кольцевыми канавками на цилиндрическом вкладыше

3. Контролируют выполнение этого условия по расположению торца вкладьппа

3 в плоскости торца втулки 2. 35

Для получения соединения пакет 1 по фланцам втулок 2 фиксируют усилием

P прижима.

Образование неразьемного соединения осуществляют в виде перехода. На 40 первом переходе к вкладышу 3 прикладывают импульсное усилие Р< (фиг.1), деформируя его упруго-пластически в направлении продольной оси. Первоначальной пластическая деформация про- 45 исходит по местоположению так называемых "ослабленных" сечений, т.е. по кольцевым канавкам вкладьппа. Деформирующее:усилие Р вызывает внедрение материала вкладыша из зоны меньшего 50 диаметра в зону с исходным диаметром, обуславливая вытеснение материала из этой зоны в радиальном направлении (фиг.2), т.е, в направлении кольцевых канавок втулок 2. При пластической деформации вкладыша 3 происходит упрочнение материала н в большей степени в области кольцевых канавок, т.к. здесь" происходят наиболее интенсивные деформации. На втором переходе осадку вкладыша 3 производят до момента обеспечения требуемого размера внутреннего диаметра D* втулок 2 (оптимальная величина последнего определяется экспериментально), Необходимое сжимающее усилие P на заполнение кольцевых канавок втулок

2 определяется по формуле с1, + 0,82В 1

K(di + 0,82В) 2 + (0,59 + 0,13 — )х (d — 0,59В) где D„ — диаметр кольцевых канавок втулок 2;

d, — диаметр кольцевых канавок стержня 3.

Диаметр d кольцевых канавок стержня

3 определяют исходя из условия Р Р где P — усилие, необходимое для раз- . дачи стержня 3 со втулками 2 на втором этапе.

Деформация вкладьппа 3 обеспечивает раздачу втулок 2 в радиальном направлении и давление Р* на стенках отверс тия пакета 1 (фиг.5). В результате. имеет место поле упругих напряжений по периметру силовой точки.

Расчет геометрических размеров кольцевых канавок на втулках 2 может быть осуществлен следующим образом.

Определяют величину силы трения, необходимую на удержание вкладыша 3 во втулке 2, и D* Т *- p, Р* где D+ — диаметр стержня 3, после его совместной радиальной формации со стенками втулок 2;

L* — длина вкладыша 3 после его осевой пластической деформации;

Р* - радиальное давление на стенках втулок 2 после окончания процесса осевого пластического сжатия вкладыша 2; — коэффициент трения между вкладышем 3 и втулками 2.

Дополнительное усилие Рс, фиксирующее вкладьпп 3 относительно втулок 2, определяется величиной усилия на срез материала вкладыша 3 по месту выполнения кольцевых канавок.

Тогда общее усилие, потребное на разрушение соединения, имеет вид

Рраэр Ртрени + Рс еьа 1 Рчреиаут где h — коэффициент, показывающий во сколько раз возрастает усилие, 1569074.необходимое на разрушение силовой точки, к аналогичному усилию для силовой точки, выполненной по известной технологии.

Рассчитывают геометрические параь<етры канавок на втулках 2: 2 F ь Ae, л—

Ф где Р— поверхность среза материала вкладыша 3 по месту кольцевых канавок втулок 2; л с < A — пр оч но с ть ма тер нала. вкладыша

3 на сдвиг.

Площадь F = и « (фиг.4), D .Рт h

2В .с<,с„п если задана величина В, В

20 к сАБ если задана величина D«, причем D„ макс

= д + 0,5S, где d — диаметр цилиндрического вкладьппа; S - толщина стенок втулок.

Отсюда следует, что. глубина кольцевых канавок ее не превышает 0,25S„

Кольцевые канавки на внутренних поверхностях втулок размещены на расстоянии, равном половине их длины, что выбрано из соображения равномерности деформации по длине вкладыша.

Расстояние между двумя ближайшими кольцевыми канавками С выбрано конструктивно и равно: С = (0,85-0,95)В, где  — ширина кольцевых канавок втулок. Ширина кольцевых канавок вкладыша К = (0,05-0,08)L, где L — длина вкладыша, выбрана конструктивно и . подтверждена экспериментами, проведенными на материале Д16.

Условием для обеспечения рав1<омерного заполнения канавок является равенство перемещаемого материала вкладьппа в канавку втулки: к

-(D — <Р )  — с12 — (d — 2h)2 К отсюда получают соотношение между шириной К и глубиной h канавок

2h d где d — диаметр вкладыша;

Є— диаметр кольцевых канавок во втулках;

— ширина кольцевых канавок во втулках.

Пример. Рассчитывают геометрические параметры крепежного элемента.

= 03 мм.

h = 0,5 (d—

Детали пакета были изготовлены из

3п углепластика КМУ-4 л.

Втулки.и вкладыши были изготовлены из алюминиевых сплавов Д16Т и Д16М.

Вкладыш имел начальную длину 23 мм и на нем были выполнены четыре кольцевые канавки глубиной и шириной 1 мм н интервалах (6-7); (8-9); (16,5-17,5); (18,5-19,5) мм. Втулки имели высоту

13,5 и 9 мм и кольцевые канавки в интервалах (7-8) и (4, 5-5, 5) мм от

4О торцов фланцев каждой втулки соответственно, Первый переход осуществляли нагружением вкладыша импульсной энергией (II 1,6 кДж). Второй переход осуще45 ствлялся нагружением вкладыша импульсной энергией (V = 2,0 кДж).

Кагружение пуансона осуществлялось с помощью магнитоимпульсной установки

МИУ-10. Масса уадрника 450 г, 5р Рез льтать< испытании готовых сое динений показали, что. усилие на вы-. ° прессовку вкладыша крепежного элемента из соединения составляет 180-2007 от усилия соединения выполненного по известному способу, Формула и з о б р е т е н и я

1. Способ образования неразьемного соединения преимущественно на пакеОпределяют величину силы трения, удерживающую стержень во втулке

p ° D* 1,*. р. Р*, D* = (d + 2u) = 10,004 мкм, при этом И = 2 мкм (перемещение стенки втулки измерялось на микроскопе

УИМ-21); L* = 21 мм, и< = 0,2 — коэффициент трения алюминий-алюминий.

Усилие деформирования определялось экспериментально: Рп = 9000 Н, Р*

15 NIIa Рт 1980 Н.

Коэффициейт, показывающий во сколько раз возрастает усилие, необходимое на разрушение силовой точки, принимают II = 2. Глубина кольцевых выемок на втулках 0,25 &<при $ = 2,0 мм, тогда Dx = d + 0,58 = 11,0 мм.

Ширина кольцевых выемок

26 Рто Il

В --- — — = 1,2мм, 2Пк еда где < 4ь 150 МПа (для Д16АМ) .

Расстояние между ближайшими проточками С = 1,02 мм. Ширина кольце25 вых проточек К 1,15 мм.

Глубина кольцевых проточек

15690 тах из волокнистого композиционного материала, заключающийся в образонании отверстия в деталях пакета, установке в него с противоположных сторон двух втулок с фланцами, размещении в отверстиях втулок вкладыша и его закреплении относительно втулок путем осевого сжатия, о т л и ч а ю щ и йс я тем, что, с целью повьппения надежности работы соединения н услониях

:длительной эксплуатации, используют

:втулки с кольцевыми канавками на внутренних поверхностях отверстий.,и вкладьпп с двумя порами кольцевых канавок на боковой поверхности, при

15 этом вкладьпп в отверстиях втулок pasмещают таким образом„чтобы кольцевая канавка каждой из втулок ограничивалась парой кольцевых канавок вкладыша, закрепление вкладыша относитель)0 но втулок осуществляют в два перехода: вначале путем осевого пластического сжатия вкладыша с локальным за- . теканием материала вкладыша в кольце- 25 вые канавки втулок, а затем осуществляют совместное деформирование вкла-. дьппа и втулок путем сжатия вклады74 8 ша с однонременной раздачей втулок н радиальном направлении.

2. Крепежный элемент для образования неразьемного соединения, содержащий дне втулки с фланцами и вкладыш, отличающийся тем что

1 кольцевые канавки на. внутренних поверхностях втулок выполнены от торца фланца на расстоянии, равном половине их длины, глубина канавок составляет 0,25Я, где толщина S стенок втулок, а кольцевые канавки на вкладыше выполняют шириной К и глубиной h, связанных между собой соотношением:

Р 2 Д2

Ь =05(1- d2 " В

Ф -,/ 2К гд е d — ди аме тр в кл адыша;

D „— диаметр кольцевых канавок на втулках; .

— ширина кольцевых канавок на втулках, расстояние между канавками в каждой паре. составляет С = (g,85-0,95), а расстояние от торца вкладыша до более удаленного края ближней канавки составляет половину длины соответствующей втулки.

1569074

Корректор М.Максимишинец

Тираж 493

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Редактор Л.Зайцева

Заказ 1412

Составитель А.Буров

Техред Л.Сердюкова